一种利用遇冷收缩的包塑金属软管回收装置的制作方法

[0001]

本发明涉及一种金属管领域,尤其涉及一种利用遇冷收缩的包塑金属软管回收装置。

背景技术:

[0002]

包塑金属软管是在不锈钢软管和镀锌金属软管的管壁上,沿着管壁芯的凹凸面包覆一层电缆用聚氯乙烯材料而制成。由于包塑金属软管重量轻、柔性优良、与附件的连接强度,电器性能及耐油、防溅水等优点,被广泛应用于电力、化工、冶金、轻工、机械等行业,包塑软管规格从6mm到200mm,颜色为黑色或者灰色,特殊规格、颜色可以定做。包塑金属软管,行业上俗称(蛇皮管)。金属软管作管芯,沿管壁的凹凸面包覆一层电缆用pvc材料。由于其重量轻,柔软性优,与设备或附件连接方便牢靠、耐油、防溅水等优点,被广泛用于电力、化工、冶金、机械等行业。

[0003]

现有技术中,其中一种包塑金属软管头部连接处设置有金属头,金属头分为两部分相互连接在一起,且金属头内部设置有橡胶圈,现没有专门回收包塑金属软管的装置,人工对金属软管回收处理时,会直接将软管金属头部分切断,使得一部分软管还夹在金属头中,同时金属头中还有橡胶圈没有去除,在对金属头进行再生金属处理时,夹杂在金属头中的杂质不易被发现,进行普通处理后严重影响再生金属的纯度,增加后续提纯工序的难度,大大降低了生产效率。

[0004]

综上,需要研发一种利用遇冷收缩的包塑金属软管回收装置,来克服上述问题。

技术实现要素:

[0005]

为了克服现有技术中,其中一种包塑金属软管头部连接处设置有金属头,金属头分为两部分相互连接在一起,且金属头内部设置有橡胶圈,现没有专门回收包塑金属软管的装置,人工对金属软管回收处理时,会直接将软管金属头部分切断,使得一部分软管还夹在金属头中,同时金属头中还有橡胶圈没有去除,在对金属头进行再生金属处理时,夹杂在金属头中的杂质不易被发现,进行普通处理后严重影响再生金属的纯度,增加后续提纯工序的难度,大大降低了生产效率的缺点,本发明要解决的技术问题为:提供一种利用遇冷收缩的包塑金属软管回收装置。

[0006]

本发明的技术方案为:一种利用遇冷收缩的包塑金属软管回收装置,包括有第一底架、缠绕机构、拆除机构、分离机构、控制屏和第二底架;第一底架上部与拆除机构相连接;第一底架上方与分离机构相连接;第一底架上方与控制屏相连接;第二底架依次与缠绕机构和拆除机构相连接;缠绕机构与分离机构相连接;拆除机构与分离机构相连接;第一底架上方与第二底架相连接。

[0007]

在其中一个实施例中,缠绕机构包括有第一传动轮、第二传动轮、第一伸缩杆、第一齿轮、第一齿环、第一载体、第一限位块、第一限位架、第一滑槽块、第二齿环、第一底盘、第二限位架、第一锁具、第二锁具、第一导管、第二滑槽块、第三滑块和第三电动滑轨;第一

传动轮外环面通过皮带与第二传动轮相连接;第二传动轮内部与第一伸缩杆进行固接;第一伸缩杆外表面与第一滑槽块进行转动连接;第一伸缩杆外表面与第一齿轮进行固接;第一伸缩杆外表面与第三滑块进行转动连接;第一齿轮上部与第一齿环相啮合;第一齿轮下部与第二齿环相啮合;第一齿环与第一载体进行固接;第一齿环上部与第一滑槽块进行转动连接;第一载体内部与第一限位块进行固接;第一限位块上部与第一限位架进行固接;第二齿环下部与第二滑槽块进行转动连接;第二齿环与第一底盘进行固接;第一底盘上方中部与第二限位架相连接;第一底盘上方与第一锁具相连接;第一底盘上方与第二锁具相连接;第一底盘下方与第一导管进行固接;第三滑块上部与第三电动滑轨进行滑动连接;第三电动滑轨上部与第一滑槽块进行固接;第一滑槽块与第二底架相连接;第二滑槽块外环面与第二底架相连接;第一传动轮内部与分离机构相连接。

[0008]

在其中一个实施例中,拆除机构包括有第二传动杆、第一锥齿轮、第二锥齿轮、第三传动杆、第二齿轮、第三传动轮、第四传动轮、第四传动杆、第五传动轮、第六传动轮、第一空心管、第一风扇、第二底盘、液氮罐、第一固定环、第二固定环、第一导气管、第二导管、第一电动滑轨、第一滑块、第一电动推杆、第二电动推杆、第二电动滑轨、第二滑块、第一连接环、第二限位块和第三限位块;第二传动杆外表面与第二底盘进行转动连接;第二传动杆外表面与第一锥齿轮进行固接;第一锥齿轮与第二锥齿轮相啮合;第二锥齿轮内部与第三传动杆进行固接;第三传动杆外表面与第二底盘进行转动连接;第三传动杆外表面与第二齿轮进行固接;第三传动杆外表面与第三传动轮进行固接;第三传动轮外环面通过皮带与第四传动轮相连接;第四传动轮内部与第四传动杆进行固接;第四传动杆外表面与第二底盘进行转动连接;第四传动杆外表面与第五传动轮进行固接;第五传动轮外环面通过皮带与第六传动轮相连接;第六传动轮内部与第一空心管进行固接;第一空心管上方与第二底盘进行固接;第一空心管外表面与第一风扇进行固接;第二底盘上方中部设置有液氮罐;第二底盘上部依次与第一固定环和第二固定环进行固接;第二底盘上部与第一电动滑轨进行固接;第二底盘上部与第二电动滑轨进行固接;第二底盘内部与第二导管进行固接;第二底盘内部与第一导气管进行固接;液氮罐外表面依次与第一固定环和第二固定环相连接;液氮罐与第一导气管相连接;第二固定环内部与第一导气管相接触;第一固定环内部与第一导气管相接触;第一导气管与第二导管相连接;第一电动滑轨与第一滑块进行滑动连接;第一滑块的一侧与第一电动推杆进行固接,并且第一滑块的另一侧与第二电动推杆进行固接;第二电动滑轨与第二滑块进行滑动连接;第二滑块通过圆杆与第一连接环进行固接;第一连接环内部与第二限位块进行转动连接;第二限位块上部与第三限位块进行转动连接;第二传动杆外表面与第一底架相连接;第二底盘外环面与第二底架相连接;第二传动杆外表面与分离机构相连接。

[0009]

在其中一个实施例中,分离机构包括有第一电机、第五传动杆、第一凸轮、第七传动轮、第八传动轮、第六传动杆、第九传动轮、第十传动轮、第十一传动轮、第十二传动轮、第一传动杆、第二凸轮、第二连接环、第一弹簧片、第一收纳盒、第一底盖和第三连接环;第一电机输出端与第五传动杆进行焊接;第五传动杆外表面依次与第一凸轮和第七传动轮进行固接;第七传动轮外环面通过皮带与第八传动轮相连接;第八传动轮内部与第六传动杆进行固接;第六传动杆外表面依次与第九传动轮和第十一传动轮进行固接;第九传动轮外环面通过皮带与第十传动轮相连接;第十一传动轮外环面通过皮带与第十二传动轮相连接;

第十二传动轮内部与第一传动杆进行固接;第一传动杆外表面与第二凸轮进行固接;第二凸轮上方设置有第二连接环;第二连接环上方与第一弹簧片进行固接;第一弹簧片上部与第一收纳盒进行固接;第一收纳盒内部与第一底盖相连接;第二连接环下部与第三连接环进行滑动连接;第一电机下方与第一底架相连接;第三连接环下方与第一底架相连接;第六传动杆外表面与第一底架相连接;第一传动杆外表面与第一底架相连接;第五传动杆外表面与第一传动轮进行固接;第十传动轮内部与第二传动杆进行固接。

[0010]

在其中一个实施例中,第一限位块呈现环状,且外环处设置有长方形开口。

[0011]

在其中一个实施例中,第一锁具和第二锁具的头部均设置有磁铁。

[0012]

在其中一个实施例中,第一底盘上部由内向外设置有圆弧槽,且圆弧槽靠近外延一侧设置有圆形通孔。

[0013]

在其中一个实施例中,第一导管下方外表面的两侧均设置有小块,第三限位块外表面的两侧均设置有小块。

[0014]

在其中一个实施例中,第一弹簧片沿着第一收纳盒外环面设置有四组,并且呈圆形阵列。

[0015]

有益效果:一、为解决现有技术中,其中一种包塑金属软管头部连接处设置有金属头,金属头分为两部分相互连接在一起,且金属头内部设置有橡胶圈,现没有专门回收包塑金属软管的装置,人工对金属软管回收处理时,会直接将软管金属头部分切断,使得一部分软管还夹在金属头中,同时金属头中还有橡胶圈没有去除,在对金属头进行再生金属处理时,夹杂在金属头中的杂质不易被发现,进行普通处理后严重影响再生金属的纯度,增加后续提纯工序的难度,大大降低了生产效率的问题;

[0016]

二、设计了缠绕机构,拆除机构和分离机构;准备工作时,将包塑金属软管金属头朝下盘放固定在缠绕机构中,接通电源,然后操控第一底架上的控制屏控制装置开始运作,缠绕机构带动包塑金属软管的头部和尾部旋转,并使得头部和尾部的旋转方向相反,从而将包塑金属软管的尾部紧紧缠绕在一起,完成的对软管部分的搜集整理,然后拆除机构将金属头拆分成两部分,并将两部分金属头分别运输至分离机构中,此时金属头内部卡藏有橡胶圈,然后拆除机构对拆分完成的金属头喷射液氮进行冷却,橡胶圈经过冷却后缩小,此时橡胶圈的外径小于金属头的内径,然后分离机构对金属头进行不规则的震荡,使得粘在金属头内部的橡胶圈与金属头进行分离;

[0017]

三、本发明使用时实现了自动将金属头和软管进行分离,并且将软管部分进行收集整理,同时实现了将卡在金属头内部的橡胶圈去除,大大提高了生产效率。

附图说明

[0018]

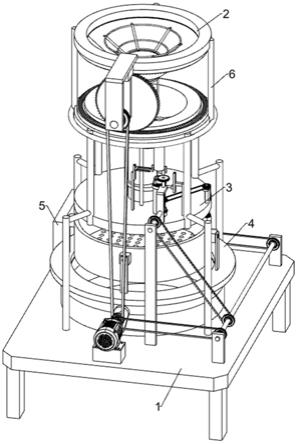

图1为本发明的第一种立体结构示意图;

[0019]

图2为本发明的第二种立体结构示意图;

[0020]

图3为本发明缠绕机构的第一种立体结构示意图;

[0021]

图4为本发明缠绕机构的第二种立体结构示意图;

[0022]

图5为本发明拆除机构的第一种立体结构示意图;

[0023]

图6为本发明拆除机构的第二种立体结构示意图;

[0024]

图7为本发明分离机构的立体结构示意图。

[0025]

图中标记为:1-第一底架,2-缠绕机构,3-拆除机构,4-分离机构,5-控制屏,6-第二底架,201-第一传动轮,202-第二传动轮,203-第一伸缩杆,204-第一齿轮,205-第一齿环,206-第一载体,207-第一限位块,208-第一限位架,209-第一滑槽块,2010-第二齿环,2011-第一底盘,2012-第二限位架,2013-第一锁具,2014-第二锁具,2015-第一导管,2016-第二滑槽块,2017-第三滑块,2018-第三电动滑轨,301-第二传动杆,302-第一锥齿轮,303-第二锥齿轮,304-第三传动杆,305-第二齿轮,306-第三传动轮,307-第四传动轮,308-第四传动杆,309-第五传动轮,3010-第六传动轮,3011-第一空心管,3012-第一风扇,3013-第二底盘,3014-液氮罐,3015-第一固定环,3016-第二固定环,3017-第一导气管,3018-第二导管,3019-第一电动滑轨,3020-第一滑块,3021-第一电动推杆,3022-第二电动推杆,3023-第二电动滑轨,3024-第二滑块,3025-第一连接环,3026-第二限位块,3027-第三限位块,401-第一电机,402-第五传动杆,403-第一凸轮,404-第七传动轮,405-第八传动轮,406-第六传动杆,407-第九传动轮,408-第十传动轮,409-第十一传动轮,4010-第十二传动轮,4011-第一传动杆,4012-第二凸轮,4013-第二连接环,4014-第一弹簧片,4015-第一收纳盒,4016-第一底盖,4017-第三连接环。

具体实施方式

[0026]

下面结合附图所示的实施例对本发明作进一步描述。

[0027]

实施例1

[0028]

一种利用遇冷收缩的包塑金属软管回收装置,如图1-7所示,包括有第一底架1、缠绕机构2、拆除机构3、分离机构4、控制屏5和第二底架6;第一底架1上部与拆除机构3相连接;第一底架1上方与分离机构4相连接;第一底架1上方与控制屏5相连接;第二底架6依次与缠绕机构2和拆除机构3相连接;缠绕机构2与分离机构4相连接;拆除机构3与分离机构4相连接;第一底架1上方与第二底架6相连接。

[0029]

准备工作时,将包塑金属软管金属头朝下盘放固定在缠绕机构2中,接通电源,然后操控第一底架1上的控制屏5控制装置开始运作,缠绕机构2带动包塑金属软管的头部和尾部旋转,并使得头部和尾部的旋转方向相反,从而将包塑金属软管的尾部紧紧缠绕在一起,完成的对软管部分的搜集整理,然后第二底架6上的拆除机构3将金属头拆分成两部分,并将两部分金属头分别运输至分离机构4中,此时金属头内部卡藏有橡胶圈,然后拆除机构3对拆分完成的金属头喷射液氮进行冷却,橡胶圈经过冷却后缩小,此时橡胶圈的外径小于金属头的内径,然后分离机构4对金属头进行不规则的震荡,使得粘在金属头内部的橡胶圈与金属头进行分离,本发明使用时实现了自动将金属头和软管进行分离,并且将软管部分进行收集整理,同时实现了将卡在金属头内部的橡胶圈去除,大大提高了生产效率。

[0030]

缠绕机构2包括有第一传动轮201、第二传动轮202、第一伸缩杆203、第一齿轮204、第一齿环205、第一载体206、第一限位块207、第一限位架208、第一滑槽块209、第二齿环2010、第一底盘2011、第二限位架2012、第一锁具2013、第二锁具2014、第一导管2015、第二滑槽块2016、第三滑块2017和第三电动滑轨2018;第一传动轮201外环面通过皮带与第二传动轮202相连接;第二传动轮202内部与第一伸缩杆203进行固接;第一伸缩杆203外表面与第一滑槽块209进行转动连接;第一伸缩杆203外表面与第一齿轮204进行固接;第一伸缩杆203外表面与第三滑块2017进行转动连接;第一齿轮204上部与第一齿环205相啮合;第一齿

轮204下部与第二齿环2010相啮合;第一齿环205与第一载体206进行固接;第一齿环205上部与第一滑槽块209进行转动连接;第一载体206内部与第一限位块207进行固接;第一限位块207上部与第一限位架208进行固接;第二齿环2010下部与第二滑槽块2016进行转动连接;第二齿环2010与第一底盘2011进行固接;第一底盘2011上方中部与第二限位架2012相连接;第一底盘2011上方与第一锁具2013相连接;第一底盘2011上方与第二锁具2014相连接;第一底盘2011下方与第一导管2015进行固接;第三滑块2017上部与第三电动滑轨2018进行滑动连接;第三电动滑轨2018上部与第一滑槽块209进行固接;第一滑槽块209与第二底架6相连接;第二滑槽块2016外环面与第二底架6相连接;第一传动轮201内部与分离机构4相连接。

[0031]

准备工作时,先将包塑金属软管盘放在第一载体206和第一限位架208之间,把第一锁具2013和第二锁具2014打开,然后将包塑金属软管的头部穿过第一限位块207的开口处,然后顺着第一底盘2011的凹槽插入第一导管2015中,使得金属头穿过第一导管2015位于第一导管2015下方一厘米处,然后将第一锁具2013和第二锁具2014关闭,使得包塑金属软管前端部分锁紧在第一底盘2011中,然后操控控制屏5控制装置开始工作,第五传动杆402带动第一传动轮201传动第二传动轮202转动,第二传动轮202带动第一伸缩杆203传动第一齿轮204转动,第一齿轮204同时带动第一齿环205和第二齿环2010转动,并且第一齿环205和第二齿环2010的转向相反,第一齿环205在第一滑槽块209上转动,第一齿环205带动第一载体206、第一限位块207和第一限位架208转动,使得盘放的金属软管进行转动,同时第二齿环2010在第二滑槽块2016上转动,第二齿环2010带动第一底盘2011转动,第一底盘2011带动第一锁具2013和第二锁具2014转动,从而带动金属软管的头部转动,此时包塑金属软管的头部和尾部运动方向相反,从而使得软管部分紧紧缠绕在第二限位架2012上方,当第一载体206上的包塑金属软管完全缠绕在第二限位架2012时,第一导管2015运动回原位,然后第三电动滑轨2018带动第三滑块2017向第二传动轮202运动,第三滑块2017带动第一伸缩杆203伸缩,使得第一伸缩杆203带动第一齿轮204向第二传动轮202运动,从而使得第一齿轮204停止与第一齿环205和第二齿环2010相啮合,此时第一导管2015停止运动,当所有工作完成时,可将第二限位架2012拆卸,将软管部分取出,使用时实现了自动将包塑金属软管的软管部分进行收集整理,并且对金属头部分进行固定。

[0032]

拆除机构3包括有第二传动杆301、第一锥齿轮302、第二锥齿轮303、第三传动杆304、第二齿轮305、第三传动轮306、第四传动轮307、第四传动杆308、第五传动轮309、第六传动轮3010、第一空心管3011、第一风扇3012、第二底盘3013、液氮罐3014、第一固定环3015、第二固定环3016、第一导气管3017、第二导管3018、第一电动滑轨3019、第一滑块3020、第一电动推杆3021、第二电动推杆3022、第二电动滑轨3023、第二滑块3024、第一连接环3025、第二限位块3026和第三限位块3027;第二传动杆301外表面与第二底盘3013进行转动连接;第二传动杆301外表面与第一锥齿轮302进行固接;第一锥齿轮302与第二锥齿轮303相啮合;第二锥齿轮303内部与第三传动杆304进行固接;第三传动杆304外表面与第二底盘3013进行转动连接;第三传动杆304外表面与第二齿轮305进行固接;第三传动杆304外表面与第三传动轮306进行固接;第三传动轮306外环面通过皮带与第四传动轮307相连接;第四传动轮307内部与第四传动杆308进行固接;第四传动杆308外表面与第二底盘3013进行转动连接;第四传动杆308外表面与第五传动轮309进行固接;第五传动轮309外环面通过

皮带与第六传动轮3010相连接;第六传动轮3010内部与第一空心管3011进行固接;第一空心管3011上方与第二底盘3013进行固接;第一空心管3011外表面与第一风扇3012进行固接;第二底盘3013上方中部设置有液氮罐3014;第二底盘3013上部依次与第一固定环3015和第二固定环3016进行固接;第二底盘3013上部与第一电动滑轨3019进行固接;第二底盘3013上部与第二电动滑轨3023进行固接;第二底盘3013内部与第二导管3018进行固接;第二底盘3013内部与第一导气管3017进行固接;液氮罐3014外表面依次与第一固定环3015和第二固定环3016相连接;液氮罐3014与第一导气管3017相连接;第二固定环3016内部与第一导气管3017相接触;第一固定环3015内部与第一导气管3017相接触;第一导气管3017与第二导管3018相连接;第一电动滑轨3019与第一滑块3020进行滑动连接;第一滑块3020的一侧与第一电动推杆3021进行固接,并且第一滑块3020的另一侧与第二电动推杆3022进行固接;第二电动滑轨3023与第二滑块3024进行滑动连接;第二滑块3024通过圆杆与第一连接环3025进行固接;第一连接环3025内部与第二限位块3026进行转动连接;第二限位块3026上部与第三限位块3027进行转动连接;第二传动杆301外表面与第一底架1相连接;第二底盘3013外环面与第二底架6相连接;第二传动杆301外表面与分离机构4相连接。

[0033]

当缠绕机构2将软管部分整理完成后,第十传动轮408带动第二传动杆301传动第一锥齿轮302转动,第一锥齿轮302带动第二锥齿轮303传动第三传动杆304转动,第三传动杆304带动第三传动轮306和第二齿轮305转动,然后第二电动滑轨3023带动第二滑块3024向上运动,第二滑块3024带动第一连接环3025向上运动,第一连接环3025带动第二限位块3026和第三限位块3027向上运动,使得第二限位块3026和第三限位块3027同时套住第一导管2015下方的金属头,同时第二限位块3026向上运动与第二齿轮305相啮合,然后第二齿轮305带动第二限位块3026转动,使得第二限位块3026带动金属头下端部分转动,而第三限位块3027被第一导管2015限位,使得第三限位块3027对金属头上方部分进行限位,从而使得第二限位块3026将金属头下端部分拧除,进而使得金属头下端部分掉落至第二导管3018中,然后第一电动推杆3021和第二电动推杆3022同时进行伸缩运动,使得第一电动推杆3021和第二电动推杆3022分别位于金属软管两侧,且金属头位于第一电动推杆3021和第二电动推杆3022下方,然后第一电动滑轨3019带动第一滑块3020向下运动,第一滑块3020带动第一电动推杆3021和第二电动推杆3022向下运动,使得第一电动推杆3021和第二电动推杆3022同时带动剩余部分的金属头向下运动,从而使得剩下部分的金属头掉落至第二导管3018中,同时第三传动轮306带动第四传动轮307传动第四传动杆308转动,第四传动杆308带动第五传动轮309传动第六传动轮3010转动,第六传动轮3010带动第一空心管3011传动第一风扇3012转动,第二底盘3013上的液氮罐3014不断喷射出冷气,冷气通过第一固定环3015和第二固定环3016上的第一导气管3017分别流入第二导管3018和第一空心管3011中,金属头通过第二导管3018时,第二导管3018中的冷气对金属头内部的橡胶圈进行初步冷却,当金属头通过第二导管3018掉落至分离机构4中后,第一风扇3012将第一空心管3011流出的冷气进行扩散,对金属头的橡胶圈进行冷却,使得橡胶圈遇冷收缩,从而使得橡胶圈的外径小于金属头的内径,使用时实现了自动将金属头拆分成两部分,并且对橡胶圈进行冷却,使得橡胶圈进行收缩,从而使得橡胶圈的外径小于金属头内径。

[0034]

分离机构4包括有第一电机401、第五传动杆402、第一凸轮403、第七传动轮404、第八传动轮405、第六传动杆406、第九传动轮407、第十传动轮408、第十一传动轮409、第十二

传动轮4010、第一传动杆4011、第二凸轮4012、第二连接环4013、第一弹簧片4014、第一收纳盒4015、第一底盖4016和第三连接环4017;第一电机401输出端与第五传动杆402进行焊接;第五传动杆402外表面依次与第一凸轮403和第七传动轮404进行固接;第七传动轮404外环面通过皮带与第八传动轮405相连接;第八传动轮405内部与第六传动杆406进行固接;第六传动杆406外表面依次与第九传动轮407和第十一传动轮409进行固接;第九传动轮407外环面通过皮带与第十传动轮408相连接;第十一传动轮409外环面通过皮带与第十二传动轮4010相连接;第十二传动轮4010内部与第一传动杆4011进行固接;第一传动杆4011外表面与第二凸轮4012进行固接;第二凸轮4012上方设置有第二连接环4013;第二连接环4013上方与第一弹簧片4014进行固接;第一弹簧片4014上部与第一收纳盒4015进行固接;第一收纳盒4015内部与第一底盖4016相连接;第二连接环4013下部与第三连接环4017进行滑动连接;第一电机401下方与第一底架1相连接;第三连接环4017下方与第一底架1相连接;第六传动杆406外表面与第一底架1相连接;第一传动杆4011外表面与第一底架1相连接;第五传动杆402外表面与第一传动轮201进行固接;第十传动轮408内部与第二传动杆301进行固接。

[0035]

当金属头掉落至第一收纳盒4015中时,第一电机401带动第五传动杆402转动,第五传动杆402带动第一凸轮403和第七传动轮404转动,第七传动轮404带动第八传动轮405传动第六传动杆406转动,第六传动杆406带动第九传动轮407和第十一传动轮409转动,第九传动轮407带动第十传动轮408转动,第十一传动轮409带动第十二传动轮4010传动第一传动杆4011转动,第一传动杆4011带动第二凸轮4012转动,使得第一凸轮403和第二凸轮4012同时带动第二连接环4013在第三连接环4017进行上下往复运动,使得第二连接环4013通过第一弹簧片4014带动第一收纳盒4015做不规则震动,从而将粘在金属头内部的橡胶圈与金属头进行分离,当第一收纳盒4015中的金属头和橡胶圈达到一定量时,可将第一底盖4016打开,把金属头和橡胶圈取出,使用时实现了自动将金属头和橡胶圈进行分离。

[0036]

第一限位块207呈现环状,且外环处设置有长方形开口。

[0037]

可使得包塑金属软管头部穿过开口处。

[0038]

第一锁具2013和第二锁具2014的头部均设置有磁铁。

[0039]

可对包塑金属软管进行固定。

[0040]

第一底盘2011上部由内向外设置有圆弧槽,且圆弧槽靠近外延一侧设置有圆形通孔。

[0041]

可将金属软管固定在凹槽中,并且可使得金属头穿过圆形通孔。

[0042]

第一导管2015下方外表面的两侧均设置有小块,第三限位块3027外表面的两侧均设置有小块。

[0043]

可使得第一导管2015对第三限位块3027进行限位。

[0044]

第一弹簧片4014沿着第一收纳盒4015外环面设置有四组,并且呈圆形阵列。

[0045]

可同时带动第一收纳盒4015进行不规则运动。

[0046]

上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1