一种复合板材的制造方法及其产品与流程

一种复合板材的制造方法及其产品

【技术领域】

1.本发明涉及混合成型产品的技术领域,具体涉及一种复合板材的制造方法及其产品。

背景技术:

2.如图1所示,车间生产的混合成型产品10包含一构件11和另一构件12,构件11为热塑型树脂,另一构件12为热塑型复合材料板材,其中,混合成型产品10分为上下两层,上层为构件11,下层为另一构件12,其中,构件12的厚度为自身厚度以及混合成型时所搭接的树脂厚度,该混合成型产品为电子产品的外壳,例如笔记本电脑外壳等,在当今电子时代的快速发展下,客户对电子产品的外壳、机构件设计要求轻量和薄壳化,同时,还要求笔记本电脑外壳必须具备高强度、高刚度的机械特性。现阶段针对混合成型产品实现轻量和薄壳化的处理方式:将混合成型产品的厚度降低,直接减少上下两层的厚度,即减低两构件的厚度,然而,当上层厚度减少时,会造成构件中树脂不易充填,两构件之间的结合强度变差,并且,当减少下层厚度时,会导致混合成型产品的整体强度、刚度等机械性能降低,容易导致两构件结合处产生较大间隙,从而影响混合成型产品的制造效率。

3.有鉴于此,实有必要提供一种复合板材的制造方法及其产品,以解决构件中树脂不易充填、两构件相互之间的结合强度变差及混合成型产品的整体强度、刚度等机械性能降低、结合处产生较大间隙及混合成型产品的制造效率下降的问题。

技术实现要素:

4.本发明的目的在于提供一种复合板材的制造方法及其产品,以解决构件中树脂不易充填、两构件之间的结合强度变差及混合成型产品的整体强度、刚度等机械性能降低、结合处产生较大间隙及混合成型产品的制造效率下降的问题。

5.为了达到上述目的,本发明提供了一种复合板材的制造方法,其包括以下步骤:

6.(1)混合成型产品分为第一构件和第二构件;

7.(2)第一构件采用上层、下层及夹芯层;

8.(3)压薄第一构件,减少夹芯层的厚度;

9.(4)利用cnc数控机床铣去第一构件的上层;

10.(5)第一构件的上层漏出夹芯层;

11.(6)选取第二构件;

12.(7)将第二构件与第一构件注塑成型结合;

13.(8)第二构件的上层搭接贴合于第一构件的上层;

14.(9)混合成型产品制造完成。

15.可选的,所述第一构件构成三层热塑型复合材料板材。

16.可选的,所述第一构件的上层由热塑型复合材料层叠,即由热塑性树脂和碳纤维叠加构成,夹芯层由软性发泡材料构成,所述第一构件的下层与上层组成相同,即下层均由

热塑型复合材料层叠,也是由热塑性树脂和碳纤维叠加构成。

17.可选的,所述第一构件由于夹芯层为软性发泡材料,使其自身具有整体被压薄的特性。

18.可选的,在注塑成型时,所述第一构件与所述第二构件的结合处进行牢固粘合。

19.可选的,所述第一构件与所述第二构件为热塑性材料。

20.可选的,当所述第二构件的上层搭接贴合于所述第一构件的上层时,所述第一构件与所述第二构件之间的搭接贴合面不存在间隙。

21.本发明还提供了一种产品,所述产品采用上述的制造方法制备而成。

22.可选的,所述产品为混合成型产品。

23.相较于现有技术,本发明的复合板材的制造方法及其产品,首先,混合成型产品分为第一构件和第二构件,第一构件采用上层、下层及夹芯层构成热塑型复合材料板材,其次,压薄第一构件,减少第一构件夹芯层的厚度,再利用cnc数控机床铣去第一构件的上层,接着,第一构件漏出夹芯层,选取第二构件,然后,将第二构件与第一构件注塑成型结合,第二构件的上层搭接贴合于第一构件的上层,最后,混合成型产品制造完成,利用本发明的复合板材的制造方法及其产品,不仅解决构件中树脂不易充填、两构件之间结合强度变差的问题,消除间隙,还大大提高了混合成型产品的整体强度、刚度等机械性能,并且,提高了混合成型产品的制造效率。

【附图说明】

24.图1是现有技术中混合成型产品的示意图。

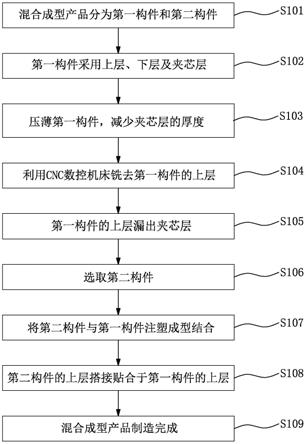

25.图2是本发明的复合板材的制造方法的示意图。

26.图3是本发明的混合成型产品的第一构件的示意图。

27.图4是本发明的混合成型产品的第一构件被压薄后的示意图。

28.图5是本发明的混合成型产品的第一构件漏出夹芯层的示意图。

29.图6是本发明的混合成型产品的第一构件和第二构件于一较佳实施中注塑成型结合的示意图。

【具体实施方式】

30.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的一较佳实施例及其附图进行详细描述。

31.请参阅图2所示,图2是本发明的复合板材的制造方法的示意图。

32.为了达到上述目的,本发明提供了一种复合板材的制造方法,其包括以下步骤:

33.s101:混合成型产品分为第一构件和第二构件;

34.s102:第一构件采用上层、下层及夹芯层;

35.s103:压薄第一构件,减少夹芯层的厚度;

36.s104:利用cnc数控机床铣去第一构件的上层;

37.s105:第一构件的上层漏出夹芯层;

38.s106:选取第二构件;

39.s107:将第二构件与第一构件注塑成型结合;

40.s108:第二构件的上层搭接贴合于第一构件的上层;

41.s109:混合成型产品制造完成。

42.其中,所述第一构件构成三层热塑型复合材料板材。

43.其中,所述第一构件的上层由热塑型复合材料层叠,即由热塑性树脂和碳纤维叠加构成,夹芯层由软性发泡材料构成,所述第一构件的下层与上层组成相同,即下层均由热塑型复合材料层叠,也是由热塑性树脂和碳纤维叠加构成。

44.其中,所述第一构件由于夹芯层为软性发泡材料,使其自身具有整体被压薄的特性。

45.其中,在注塑成型时,所述第一构件与所述第二构件的结合处进行牢固粘合。

46.其中,所述第一构件与所述第二构件为热塑性材料。

47.其中,当所述第二构件的上层搭接贴合于所述第一构件的上层时,所述第一构件与所述第二构件之间的搭接贴合面不存在间隙。

48.本发明还提供了一种产品,所述产品采用上述的制造方法制备而成。

49.其中,所述产品为混合成型产品。

50.请参阅图3所示,图3是本发明的混合成型产品的第一构件的示意图,所述第一构件30包含上层31、夹芯层32及下层33,所述上层31和所述下层33均为热塑型复合材料层,所述上层31和所述下层33是由热塑性树脂和碳纤维组成,所述夹芯层32是由软性发泡材料组成,因而,所述第一构件30具有整体被压薄的特性,所述第一构件30通过局部被压薄的方式,使自身局部的厚度减少。

51.请参阅图4及图5所示,图4是本发明的混合成型产品的第一构件被压薄后的示意图,图5是本发明的混合成型产品的第一构件漏出夹芯层的示意图,所述第一构件30的上层31被压薄后,减少所述第一构件30夹芯层32的厚度,,接着,再利用cnc数控机床对所述第一构件30的上层31进行铣处理,直至所述第一构件30的上层31漏出夹芯层32。

52.请参阅图6所示,图6是本发明的混合成型产品的第一构件和第二构件于一较佳实施中注塑成型结合的示意图,于本实施中,第一构件30与第二构件40为热塑性材料,当第一构件30在进行cnc铣处理后漏出夹芯层32时,将第一构件30与第二构件40的结合处进行牢固粘合,第二构件40的上层搭接贴合于第一构件30的上层31,然后,将两构件放入治具中,进行注塑成型,其中,在牢固粘合和注塑成型的作业过程中,第一构件30和第二构件40两者之间的搭接贴合面不存在间隙,最后,完成混合成型产品20的制造。

53.相较于现有技术,本发明的复合板材的制造方法及其产品,首先,混合成型产品20分为第一构件30和第二构件40,第一构件30分为上层31、夹芯层32及下层33,其次,压薄第一构件30,减少夹芯层32的厚度,接着,利用cnc数控机床铣去第一构件30的上层31,漏出夹芯层32,然后,选取第二构件40,将第二构件40与第一构件30注塑成型结合,其中,第一构件30和第二构件40之间的搭接贴合面不存在间隙,最后,混合成型产品20制造完成,利用本发明的复合板材的制造方法及其产品,不仅解决构件中树脂不易充填、两构件之间结合强度变差的问题,消除间隙,还大大提高了混合成型产品20的整体强度、刚度等机械性能,并且,提高了混合成型产品20的制造效率。

54.需指出的是,本发明不限于上述实施方式,任何熟悉本专业的技术人员基于本发明技术方案对上述实施例所作的任何简单修改,等同变化与修饰均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1