一种高品质瓶片回收造粒再利用的生产装置及工艺的制作方法

1.本发明涉及瓶片回收造粒再利用技术领域,具体涉及一种高品质瓶片回收造粒再利用的生产装置及工艺。

背景技术:

2.现有的瓶片回收造粒工艺各个厂家各不相同,现有的工艺设备是将回收的瓶片经过初选、粉碎、清洗、干燥或甩干处理后直接的进入螺杆挤出机进行熔融造粒形成切粒,上述技术中直接进入螺杆挤出机的瓶片一般为3a标准瓶片(即从城镇回收的pet材质的饮料瓶经初选、粉碎、清洗、干燥后形成的瓶片,又称3a级瓶片),该瓶片中的聚氯乙烯含量约为90~100mg/kg,聚烯烃含量约为180~200mg/kg,水分含量约为1%,粉末含量约为1900~2000mg/kg,其他杂质(泥沙、金属)含量约为280~300mg/kg。瓶片中仍然有较高的残留物,影响下游造粒和各项阶段产品的性能指标,另外该工艺设备对切粒的品质要求不高,大部分工艺生产出来的产品只能用于制造低端产品。

3.此外,现有瓶片回收造粒工艺批次产量不大,一般每批次在几吨到40吨不等,由于是以回收瓶片作为原料,原料质量参差不齐,小批次的生产会造成不同时段生产的产品质量不稳定,分子链长度不均匀等问题,不能为下游提供稳定品质和稳定批量的物料,对下游客户的稳定使用造成了很大的不便;

4.总体上现有工艺设备主要存在以下问题,一是获得的瓶片以及切粒的性能指标较低,得到的产品品质不高;二是不同批次其获得的切粒重量不等,没有大批量稳定的供应;三是由于以回收的瓶片作为原材料,原材料质量参差不齐,不同批次其获得的切粒各项参数会有差异,由于该差异,会导致下游生产的产品性能指标不稳定、不连续、不一致,甚至不达标。例如提供给下游生产长丝时,会出现毛丝和断丝现象,在染色时,会导致不易染色以及染色不均匀等。

技术实现要素:

5.本发明的目的在于解决现有技术中存在的问题而提供一种高品质瓶片回收造粒再利用的生产装置及工艺,提高了回收瓶片造粒产品的品质以及产品性能指标的稳定性和连续性,并改善了回收造粒再利用生产环境。

6.本发明的技术方案为:

7.一方面,本发明提供一种高品质瓶片回收造粒再利用的生产装置,包括瓶片投料装置、螺杆挤压切粒装置,本装置以3a级瓶片为原材料,瓶片投料装置与螺杆挤压切粒装置之间设有除杂干燥装置,所述除杂干燥装置包括依次设置的涡电流分选机、材质分选机、流化床、圆形振动筛和干燥反应塔,所述螺杆挤压切粒装置的输出端设有多料仓混料装置。

8.其中,所述流化床对瓶片进行预热,除去瓶片表面的水分,使附着在瓶片表面的泥沙干燥,从而使圆形振动筛易于筛除残留的微量泥沙。干燥反应塔对瓶片进行进一步干燥,彻底去除瓶片内部和表面的水分,避免在铸带切粒过程中切粒的内部或表面出现气泡甚至

断裂,从而保证切粒的品质和重量的均匀。

9.进一步的,所述瓶片投料装置包括行车、瓶片投料斗和瓶片储存料仓,行车位于瓶片投料斗上方,所述瓶片投料斗的出料口通过物料管道与所述瓶片储存料仓的进料口连通。

10.进一步的,所述螺杆挤压切粒装置包括螺杆挤出机、双级熔体过滤器、铸带头、水槽、切粒机、甩干机、直线振动筛,所述螺杆挤出机的出料口与所述双级熔体过滤器的进料口连通,所述双级熔体过滤器的出料口与所述铸带头的进料口连接,所述铸带头的进料口与所述切粒机的进料口之间通过所述水槽连接,所述切粒机的出料口与所述甩干机的进料口连通,所述甩干机的出料口与所述直线振动筛的进料口连通,所述直线振动筛的出料口通过物料管道连通废料仓以及所述的多料仓混料装置。

11.进一步的,所述多料仓混料装置包括混料仓,所述混料仓上分别设置有混料仓进料口、混料仓混合进料口、混料仓出气口以及混料仓出料口,所述混料仓出料口通过物料管道分别与自动打包机和所述混料仓混合进料口连通。

12.优选的,所述混料仓至少2个,每个混料仓的容量不小于100吨/仓,所述混料仓出气口通过气体管道与旋风分离器连通,所述旋风分离器的下部设置有粉尘收集桶。

13.设置多个混料仓可使其中一个混料仓在混料的同时由其他混料仓对生产线生产的切粒进行存储,能避免混料仓在混料时无法接收生产线生产的切粒,有效提高生产线的生产效率;同时,大容量的混料仓能够存储更多的切粒,将不同时间段制得的切粒均匀混合,由此混料后打包入库的产品中,不同批次的产品间质量差异小,产品质量更加均匀、稳定。

14.另一方面,本发明提供一种瓶片回收造粒再利用的生产工艺,使用如所述的高品质瓶片回收造粒再利用的生产装置,以3a级瓶片或者经过初选、粉碎、清洗、干燥处理之后的瓶片为原材料,依次按照如下步骤进行:

15.1)定量分筛去除金属材质;

16.2)分选去除非白色pet片材与非pet材质标签纸;

17.3)进行预热除去pet片材的表面水分;

18.4)筛除微量残留泥沙,杂质含量去除至20mg/kg以下;

19.5)加热干燥除去pet片材分子内部的水分至40ppm以下;

20.6)经螺杆挤出机加热到工艺温度融化成熔融状态的浆液;

21.7)对浆液进行首次过滤,并进一步的增压进行第二次过滤;

22.8)对第二次过滤后的浆液依次进行铸带、冷却、切粒;

23.9)将切粒甩干至含水率1.5%以下,并筛选去除连刀料和粉末;

24.10)筛选后的切粒送至多料仓混料装置内;

25.11)将不同时段送至在多料仓混料装置内的切粒均匀混合;

26.12)将均匀混合的切粒从多料仓混料装置内输出打包入库或者送至下游。

27.进一步的,所述步骤5)中加热干燥时间为23

‑

25小时。

28.进一步的,所述步骤6)中的工艺温度为260

‑

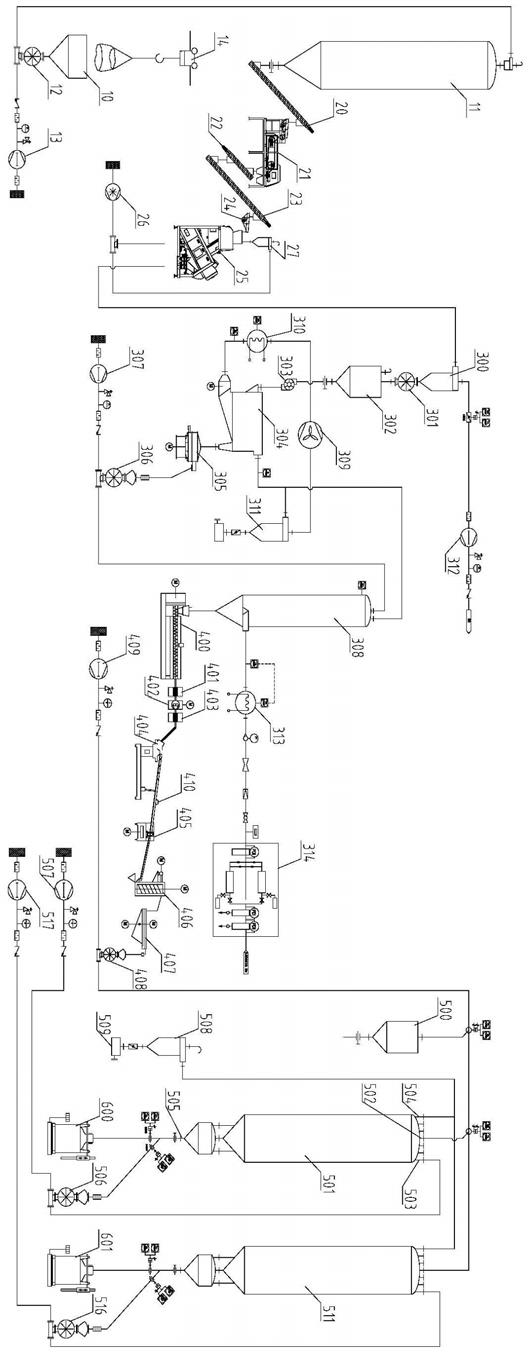

270℃,所述步骤7)中的第二次过滤精度为20μm。

29.进一步的,在步骤11)中,混料仓中的物料在对应的回转阀和输送风机的作用下,

从混料仓出料口(505)经物料管道和混料仓混合进料口(503)再次进入混料仓中,将不同时段进入的切粒进行充分混合使粘度均化。

30.进一步的,在步骤11)中,在一个混料仓在进行混料作业时,由另一个混料仓接收存储筛选后的切粒。

31.本发明的积极效果为:

32.以回收的3a标准瓶片作为原材料,经进一步去除残留的金属、标签、泥沙等残留物后,再经熔融过滤,能有效去除原材料中的杂质,可得到更高品质的切粒。通过涡电流分选机和材质分选机以及流化床和干燥反应塔的工艺步骤,将进入螺杆挤出机的瓶片进一步的除杂提纯,使瓶片中的聚氯乙烯含量由90~100mg/kg降低至30mg/kg以下;聚烯烃含量由180~200mg/kg降低至40mg/kg以下;水分含量由1%降低至40ppm以下;粉末含量由1900~2000mg/kg降低至50mg/kg以下;其他杂质(泥沙、金属)含量由280~300mg/kg降低至20mg/kg以下,使生产出的切粒品质有极大提升,然后通过多料仓混料装置,使在不同时间段生产出来的切片或者切粒进行多次的均匀混合后,使同一混料料仓中这一批次的切片粘度均化,为下游提供性能指标稳定一致、可信赖的高品质切片,极大的提高了下游生产产品的稳定性和可靠性,在下游纺丝领域其极大的减少了断丝和毛丝出现的几率,在下游的染色,提升了染色的均匀性和易染性。

33.多料仓混料装置中的每一个混料仓都能够填装至少100吨的切片,然后统一将切片多次的混合以及粘度均化输出,为下游提供一个稳定品质和稳定供应量的原料产品。

34.本装置和工艺具备精细化程度高的特点,摒弃了现有工艺设备高成本低质量低产出的缺点,生产出来的切粒可用于生产下游的高端产品,甚至可做食品级的产品。

附图说明

35.图1为本发明中生产装置的连接关系示意图。

36.图中:瓶片投料斗

‑

10,瓶片储存料仓

‑

11,第一回转阀

‑

12,第一输送风机

‑

13,行车

‑

14;

37.第一螺旋输送机

‑

20,涡电流分选机

‑

21,第二螺旋输送机

‑

22,第三螺旋输送机

‑

23,振动给料机

‑

24,材质分选机

‑

25,第一离心风机

‑

26,进料斗

‑

27;

38.负压料仓

‑

300,第二回转阀

‑

301,中间料仓

‑

302,第三回转阀

‑

303,流化床

‑

304,圆形振动筛

‑

305,第四回转阀

‑

306,第二输送风机

‑

307,干燥反应塔

‑

308,第二离心风机

‑

309,结晶加热器

‑

310,旋风分离器

‑

311,负压风机

‑

312,干燥加热器

‑

313,高压除湿机

‑

314;

39.螺杆挤出机

‑

400,第一熔体过滤器

‑

401,增压泵

‑

402,第二熔体过滤器

‑

403,铸带头

‑

404,切粒机

‑

405,甩干机

‑

406,直线振动筛

‑

407,第五回转阀

‑

408,第三输送风机

‑

409,水槽

‑

410;

40.废料仓

‑

500,第一混料仓

‑

501,混料仓进料口

‑

502,混料仓混合进料口

‑

503,混料仓出气口

‑

504,混料仓出料口

‑

505,第六回转阀

‑

506,第四输送风机

‑

507,旋风分离器

‑

508,粉尘收集桶

‑

509,第二混料仓

‑

511,第七回转阀

‑

516,第五输送风机

‑

517;

41.第一自动打包机

‑

600,第二自动打包机

‑

601。

具体实施方式

42.现拟参照下列直观的附图结合某些最佳实施例对本发明加以描述。须强调的是,图文描述系让本专业技术人员清楚本发明的若干形式如何可付之实施,而并不局限于提出的具体附图和实施例。

43.实施例:如图1所示,一种高品质瓶片回收造粒再利用的生产装置,包括瓶片投料装置、除杂干燥装置、螺杆挤压切粒装置以及多料仓混料装置,

44.其中瓶片投料装置主要包括瓶片投料斗10和瓶片储存料仓11,瓶片投料斗的出料口通过物料管道与瓶片储存料仓的进料口连通,瓶片投料斗的出料口的物料管道上设置有第一回转阀12和第一输送风机13,

45.除杂干燥装置包括依次设置的涡电流分选机21、材质分选机25、流化床304、圆形振动筛305和干燥反应塔308,其中,在瓶片储存料仓11的出料口依次设置有第一螺旋输送机20、涡电流分选机21、第二螺旋输送机22、第三螺旋输送机23、振动给料机24、材质分选机24,其中该涡电流分选机21是选用浙江天力磁电科技有限公司的tlfxp

‑

14型号产品,材质分选机24是选用合肥美亚光电技术股份有限公司的6sxz

‑

300cl型号产品。

46.材质分选机24的出料口通过物料管道依次连通有负压料仓300、第二回转阀301、中间料仓302、第三回转阀303、流化床304、圆形振动筛305、第四回转阀306、第二输送风机307、干燥反应塔308、高压除湿机314,其中流化床304上还设置有由第二离心风机309、结晶加热器310、旋风分离器311组成的气流循环系统,圆形振动筛305设置在流化床304的出料口与第四回转阀306之间的物料管道上,其中圆形振动筛305是选用新乡市先锋振动机械有限公司的xf1500de型号产品,高压除湿机314是选用无锡托普艾尔净化设备有限公司的tpe

‑

650型号产品。

47.螺杆挤压切粒装置包括依次设置的螺杆挤出机400、由第一熔体过滤器401,增压泵402、第二熔体过滤器403构成的双级熔体过滤器、铸带头404、水槽410、切粒机405、甩干机406、直线振动筛407,其中切粒机405的出料口与甩干机406的进料口连通,甩干机406的出料口与直线振动筛407的进料口连通,直线振动筛407的出料口通过物料管道分别连通废料仓500、多料仓混料装置,其中直线振动筛407的出料口的物料管道上设置有第五回转阀408和第三输送风机507,其中该螺杆挤出机400是选用上海金纬化纤机械制造有限公司的螺杆挤出机,双级熔体过滤器是选用浙江宇丰机械有限公司的cpf

‑

pt

‑

15c型号产品,其中包括铸带头404、水槽410、甩干机406、直线振动筛407在内的切粒机405是选用凯迈(洛阳)机电有限公司的tsqw200z型号产品。

48.多料仓混料装置包括混料仓,其中混料仓包括第一混料仓501和第二混料仓511;第一混料仓501的仓体上分别设置有混料仓进料口502、混料仓混合进料口503、混料仓出气口504以及在第一混料仓501仓体底部设置有混料仓出料口505,混料仓出料口505与混料仓混合进料口503通过设有第六回转阀506和第四输送风机507的物料管道连通,混料仓出料口505通过物料管道与第一自动打包机600连通。

49.第二混料仓511的仓体上分别设置有混料仓进料口、混料仓混合进料口、混料仓出气口以及在第二混料仓511的仓体底部设置有混料仓出料口,混料仓出料口与混料仓混合进料口通过设有第七回转阀516和第五输送风机517的物料管道连通,第二混料仓511上的混料仓出料口通过物料管道与第二自动打包机601连通。其中第一自动打包机600以及第二

自动打包机601是选用昆山力固机电工业有限公司的lps

‑

1000gf型号产品。

50.第一混料仓501和第二混料仓511上的混料仓进料口通过物料管道分别与直线振动筛407的出料口连通。

51.具有的混料仓出气口分别通过气体管道与旋风分离器508连通,旋风分离器508的下部设置有粉尘收集桶509。

52.该高品质瓶片回收造粒再利用的生产工艺,使用高品质瓶片回收造粒再利用的生产装置,以3a级瓶片或者经过初选、粉碎、清洗、干燥处理之后的瓶片为原材料,依次按照如下步骤进行:

53.1)定量分筛去除金属材质;

54.2)分选去除非白色pet片材与非pet材质标签纸;

55.3)进行预热除水去湿;

56.4)筛除残留的微量泥沙,杂质含量去除至20mg/kg以下;

57.5)加热干燥除去pet片材分子内部的水分至40ppm以下,加热干燥时间为23

‑

25小时;

58.6)经螺杆挤出机加热到工艺温度260

‑

270℃融化成熔融状态的浆液;

59.7)对浆液进行首次过滤,并进一步的增压进行第二次过滤,第二次过滤的精度为20μm;

60.8)对第二次过滤后的浆液依次进行铸带、冷却、切粒;

61.9)将切粒甩干至含水率1.5%以下,并筛选去除连刀料和粉末;

62.10)筛选后的切粒送至多料仓混料装置内;

63.11)将不同时段送至在多料仓混料装置内的切粒均匀混合;在本步骤中,混料仓中的物料在对应的回转阀和输送风机的作用下,从混料仓出料口505经物料管道和混料仓混合进料口503再次进入混料仓中,将不同时段进入的切粒进行充分混合使粘度均化;当一个混料仓在进行混料作业时,由另一个混料仓接收存储筛选后的切粒。

64.12)将均匀混合的切粒从多料仓混料装置内输出打包入库或者送至下游。

65.结合附图1所示,本装置在生产工艺步骤中的操控是,从城镇回收的pet材质的饮料瓶经初选、粉碎、清洗、干燥后形成3a级标准瓶片,或者直接回收3a级标准瓶片,然后通过行车14投入到瓶片投料斗10中并通过第一回转阀12以及第一输送风机13输送至瓶片储存料仓11内,该瓶片储存料仓11为150吨/仓的容量。

66.然后经第一螺旋输送机20提升并定量输送到涡电流分选机21的进料口,物料经过振动铺平,均匀的经过涡电流分选机,将瓶片中可能存在的铜、铝、铁等金属材质从瓶片中分选出来,除去金属的瓶片,之后再通过第二螺旋输送机22引导输送至第三螺旋输送机23使瓶片定量提升到振动给料机24振动铺平,然后输送到材质分选机25的进料口,瓶片在材质分选机25中再次被除去非pet材质的标签纸和非白色pet片材,然后把分选过的瓶片通过负压风机312输送至负压料仓300中,经流化床304预热,除去瓶片表面的水分,然后依靠瓶片重力落入圆形振动筛305,在圆形振动筛305中,一小部分粘结在瓶片材表面的未清洗干净的泥沙在激振力的作用下被除去,除杂后的金属、标签纸、非白色pet片材、泥沙等杂质的含量应在20mg/kg以下。然后通过第四回转阀306以及第二输送风机307送入干燥反应塔308进行加热干燥,在干燥反应塔308中瓶片通过干燥加热器313和高压除湿机314被热空气加

热并停留23

‑

25h,将片材分子内部的水分干燥至40ppm以下。

67.然后将干燥后的片材输入螺杆挤出机400,在螺杆挤出机400的加热区域被加热至工艺温度265℃后熔化成熔融状态,经第一熔体过滤器401过滤、增压泵402加压、第二溶体过滤器403过滤后进入铸带头404铸带,经水槽410冷却后通过切粒机405切粒,再经甩干机406甩干至含水率1.5%以下,以避免物料因水分过多凝聚成团而造成振动筛不起作用。甩干后送至直线振动筛407筛选去除连刀料和粉末,然后通过第五回转阀408以及第三输送风机409输送至废料仓500或者第一混料仓501或者第二混料仓511,其中废料仓500是收集存储被检测到不达标的物料。

68.第一混料仓501与第二混料仓511的容量相同,其能够装填100

‑

200吨/仓的切粒,该第一混料仓501、第二混料仓511分别为150吨/仓,当第一混料仓501装填满后切换至第二混料仓511,此时装满切粒的第一混料仓501通过第六回转阀506以及第四输送风机507进行循环输送,将第一混料仓501内不同时段进入的切粒进行充分混合使粘度均化,混合3遍后落入第一自动打包机600称重打包,包装好的切粒或切片可入库销售或直接输送下游。

69.以上内容尽管已经参考优选实施例对本发明进行阐述,本领域技术人员应当理解,可以针对本发明进行不同的修改和变形而不脱离本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1