一种玻璃钢连续真空吸附成型设备及成型工艺的制作方法

1.本发明涉及玻璃钢制造技术领域,尤其涉及一种玻璃钢连续真空吸附成型设备。

背景技术:

2.现有的玻璃钢连续制板设备,占地空间大,采用上下模具配合限制形状,然后固化成型;在板材成型过程中,容易出现板材被模具划伤破损的现象。而且现有的玻璃钢连续制板设备只能生产外形简单、连续横向波形或连续纵向波形的板材,不能生产外形复杂具有间断花纹形状的连续板材。

技术实现要素:

3.本发明的目的是提供一种玻璃钢连续真空吸附成型设备,解决设备占地空间大,板材被模具划伤破损,板材成型方式限制板材外形的问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种玻璃钢连续真空吸附成型设备,包括下层承载薄膜支架、下层承载薄膜展平轴、铺胶平台、树脂厚度刮刀和纤维供料系统,所述铺胶平台的左侧设置有所述下层承载薄膜支架和所述下层承载薄膜展平轴,所述铺胶平台上方设置有所述树脂厚度刮刀,所述铺胶平台的右侧设置有所述纤维供料系统,所述纤维供料系统的右侧设置有树脂纤维浸润平台,所述树脂纤维浸润平台的上方设置有平台加热器,所述树脂纤维浸润平台的右侧设置有上层薄膜展平轴、上层薄膜支架、厚度控制挤胶轴和真空吸附牵引轴,所述上层薄膜展平轴、上层薄膜支架、厚度控制挤胶轴和真空吸附牵引轴根据设定位置安装在框型机架上,所述真空吸附牵引轴的右侧设置有履带模块式真空吸附成型机,所述履带模块式真空吸附成型机的上方设置有输送轴和板材成型加热器,且所述输送轴位于所述板材成型加热器的左侧,所述履带模块式真空吸附成型机的右侧依次设置有板材输送机和板材修边裁断机。

6.进一步的,所述铺胶平台的内部设置有恒温管,所述恒温管的恒定温度设置为26℃,所述铺胶平台的表面设置有吸平孔,所述吸平孔的直径设置为2mm~6mm。

7.再进一步的,所述树脂厚度刮刀设置在所述铺胶平台的右侧,所述树脂厚度刮刀与所述铺胶平台之间设置有用于限制混合树脂的厚度的间隙。

8.再进一步的,所述树脂纤维浸润平台的内部设置有超声波震动装置,所述超声波震动装置的振动频率设置为30khz~50khz。

9.再进一步的,所述真空吸附牵引轴的表面设置有第一真空吸附孔,所述第一真空吸附孔的直径设置为4mm~8mm。

10.再进一步的,所述履带模块式真空吸附成型机上设置有组合模具,所述组合模具的表面设置有用于吸附定型的第二真空吸附孔。

11.一种玻璃钢连续真空吸附成型工艺,该成型工艺采用如上所述的玻璃钢连续真空吸附成型设备实现玻璃钢连续成型,具体的工艺步骤如下:

12.第一步,将安放在所述下层承载薄膜支架上的下层承载薄膜铺放在设备上;

13.第二步,所述下层承载薄膜在牵引力的作用下,经过所述下层承载薄膜展平轴展平后铺放在所述铺胶平台;

14.第三步,在所述下层承载薄膜的上面铺放已均匀混合助剂的树脂,所述下层承载薄膜上的混合树脂经所述恒温管恒温至26℃;

15.第四步,所述下层承载薄膜表面承载着所述混合树脂,所述吸平孔将运行中的所述下层承载薄膜连续平整的吸附在所述树脂厚度刮刀的前后位置,通过所述树脂厚度刮刀限制所述混合树脂的厚度;

16.第五步,所述下层承载薄膜上承载着厚度均匀的所述混合树脂,并在牵引力的作用下经过所述纤维供料系统,并通过所述纤维供料系统在所述混合树脂上铺放纤维增强材料;

17.第六步,铺放纤维增强材料后,所述下层承载薄膜经过所述树脂纤维浸润平台,所述超声波震动装置工作增加树脂纤维的浸润效率,同时所述平台加热器对所述所述下层承载薄膜上的所述混合树脂和所述纤维增强材料进行加热,所述混合树脂和所述纤维增强材料充分结合,结合的具体温度是40℃~60℃;

18.第七步,所述下层承载薄膜带动充分结合的所述混合树脂与所述纤维增强材料在牵引力作用下向右运动,同时所述上层薄膜支架上安放的上层薄膜通过所述上层薄膜展平轴展开,所述上层薄膜与所述下层承载薄膜复合在一起形成具有上下层薄膜保护的纤维树脂带,所述纤维树脂带经过所述厚度控制挤胶轴控制上下层薄膜夹持的树脂纤维混合料厚度;

19.第八步,所述纤维树脂带输送至所述真空吸附牵引轴,通过所述第一真空吸附孔吸附在所述真空吸附牵引轴上,所述真空吸附牵引轴带动所述纤维树脂带转动形成连续牵引力,所述纤维树脂带在牵引力作用下向右运动;

20.第九步,所述纤维树脂带通过所述输送轴铺放到所述履带模块式真空吸附成型机的组合模具面上,通过所述第二真空吸附孔将所述纤维树脂带吸附定型,并通过所述板材成型加热器加温到80℃~100℃后固化成板材;

21.第十步,固化成型后的板材通过所述板材输送机输送到所述板材修边裁断机,经修边裁断后完成成品板材。

22.与现有技术相比,本发明的有益技术效果:

23.本发明一种玻璃钢连续真空吸附成型设备,包括下层承载薄膜支架、下层承载薄膜展平轴、铺胶平台、树脂厚度刮刀、纤维供料系统、树脂纤维浸润平台、平台加热器、上层薄膜支架、上层薄膜展平轴、厚度控制挤胶轴、真空吸附牵引轴、履带模块式真空吸附成型机、输送轴、板材成型加热器、板材输送机和板材修边裁断机,履带模块式真空吸附成型机上可以有多种组合模具形状,实际生产过程中可以根据需要制造不同结构的组合模具,可以生产外形复杂具有间断花纹形状的连续板材;通过第二真空吸附孔将上下层薄膜夹持的树脂纤维混合料吸附定型,通过真空吸附的方式生产板材,避免出现板材被模具划伤破损的现象;本发明用履带模块式真空吸附成型机代替原有的结构复杂的成型设备,优化了生产设备,优化了占地空间,提高生产效率,提高了板材质量。

附图说明

24.下面结合附图说明对本发明作进一步说明。

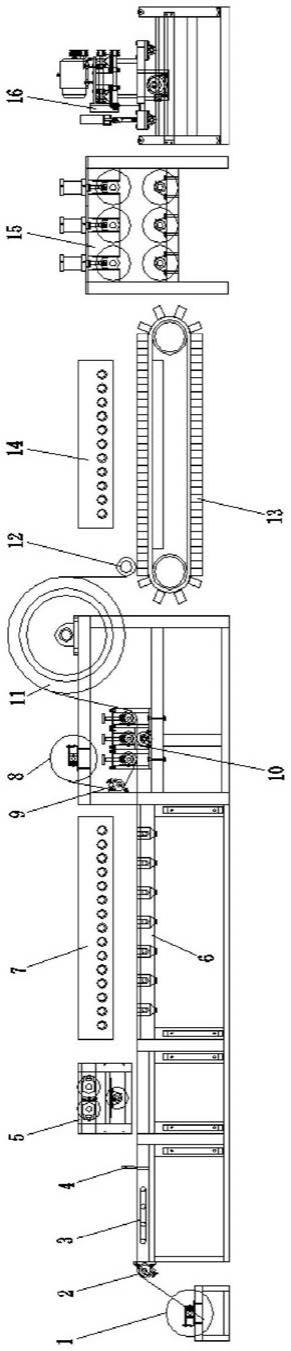

25.图1为本发明玻璃钢连续真空吸附成型设备结构示意图;

26.图2为本发明铺胶平台结构示意图;(透视)

27.图3为本发明树脂纤维浸润平台结构示意图;

28.图4为本发明真空吸附牵引轴结构示意图;

29.图5为本发明履带模块式真空吸附成型机结构示意图;

30.附图标记说明:1、下层承载薄膜支架;2、下层承载薄膜展平轴;3、铺胶平台;4、树脂厚度刮刀;5、纤维供料系统;6、树脂纤维浸润平台;7、平台加热器;8、上层薄膜支架;9、上层薄膜展平轴;10、厚度控制挤胶轴;11、真空吸附牵引轴;12、输送轴;13、履带模块式真空吸附成型机;14、板材成型加热器;15、板材输送机;16、板材修边裁断机;301、恒温管;302、吸平孔;601、超声波震动装置;1101、第一真空吸附孔;1301、第二真空吸附孔。

具体实施方式

31.如图1

‑

5所示,一种玻璃钢连续真空吸附成型设备,包括下层承载薄膜支架1、下层承载薄膜展平轴2、铺胶平台3、树脂厚度刮刀4和纤维供料系统5,所述铺胶平台3的左侧设置有所述下层承载薄膜支架1和所述下层承载薄膜展平轴2,所述铺胶平台3上方设置有所述树脂厚度刮刀4,所述铺胶平台3的右侧设置有所述纤维供料系统5,所述纤维供料系统5的右侧设置有树脂纤维浸润平台6,所述树脂纤维浸润平台6的上方设置有平台加热器7,所述树脂纤维浸润平台6的右侧设置有上层薄膜展平轴9、上层薄膜支架8、厚度控制挤胶轴10和真空吸附牵引轴11,所述上层薄膜展平轴9、上层薄膜支架8、厚度控制挤胶轴10和真空吸附牵引轴11根据设定位置安装在框型机架上,所述真空吸附牵引轴11的右侧设置有履带模块式真空吸附成型机13,所述履带模块式真空吸附成型机13的上方设置有输送轴12和板材成型加热器14,且所述输送轴12位于所述板材成型加热器14的左侧,所述履带模块式真空吸附成型机13的右侧依次设置有板材输送机15和板材修边裁断机16。

32.具体的,所述铺胶平台3的内部设置有恒温管301,所述恒温管301的恒定温度设置为26℃,所述铺胶平台3的表面设置有吸平孔302,所述吸平孔302的直径设置为2mm~6mm。

33.所述树脂厚度刮刀4设置在所述铺胶平台3的右侧,所述树脂厚度刮刀4与所述铺胶平台3之间设置有用于限制混合树脂的厚度的间隙。

34.所述树脂纤维浸润平台6的内部设置有超声波震动装置601,所述超声波震动装置601的振动频率设置为30khz~50khz;通过设置超声波震动装置601增加树脂纤维的浸润效率。

35.所述真空吸附牵引轴11的表面设置有第一真空吸附孔1101,所述第一真空吸附孔1101的直径设置为4mm~8mm;真空吸附孔1101吸附转动形成连续牵引力,将上下层薄膜夹持的树脂纤维混合料经过输送轴12,避免了对板材表面造成损伤。

36.所述履带模块式真空吸附成型机13上设置有组合模具,所述组合模具的表面设置有用于吸附定型的第二真空吸附孔1301;所述履带模块式真空吸附成型机13可以有多种组合模具形状,实际生产过程中可以根据需要制造不同结构的组合模具,可以生产外形复杂具有间断花纹形状的连续板材;通过第二真空吸附孔1301将上下层薄膜夹持的树脂纤维混

合料吸附定型,避免出现板材被模具划伤破损的现象;通过履带模块式真空吸附成型机13代替原有的结构复杂的成型设备,优化了生产设备,优化了占地空间,提高生产效率,提高了板材质量。

37.一种玻璃钢连续真空吸附成型工艺,该成型工艺采用如上所述的玻璃钢连续真空吸附成型设备实现玻璃钢连续成型,具体的工艺步骤如下:

38.第一步,将安放在所述下层承载薄膜支架1上的下层承载薄膜铺放在设备上;

39.第二步,所述下层承载薄膜在牵引力的作用下,经过所述下层承载薄膜展平轴2展平后铺放在所述铺胶平台3;

40.第三步,在所述下层承载薄膜的上面铺放已均匀混合助剂的树脂,所述下层承载薄膜上的混合树脂经所述恒温管301恒温至26℃;

41.第四步,所述下层承载薄膜表面承载着所述混合树脂,所述吸平孔302将运行中的所述下层承载薄膜连续平整的吸附在所述树脂厚度刮刀4的前后位置,通过所述树脂厚度刮刀4限制所述混合树脂的厚度;

42.第五步,所述下层承载薄膜上承载着厚度均匀的所述混合树脂,并在牵引力的作用下经过所述纤维供料系统5,并通过所述纤维供料系统5在所述混合树脂上铺放纤维增强材料;

43.第六步,铺放纤维增强材料后,所述下层承载薄膜经过所述树脂纤维浸润平台6,所述超声波震动装置601工作增加树脂纤维的浸润效率,同时所述平台加热器7对所述所述下层承载薄膜上的所述混合树脂和所述纤维增强材料进行加热,所述混合树脂和所述纤维增强材料充分结合,结合的具体温度是40℃~60℃;

44.第七步,所述下层承载薄膜带动充分结合的所述混合树脂与所述纤维增强材料在牵引力作用下向右运动,同时所述上层薄膜支架8上安放的上层薄膜通过所述上层薄膜展平轴9展开,所述上层薄膜与所述下层承载薄膜复合在一起形成具有上下层薄膜保护的纤维树脂带,所述纤维树脂带经过所述厚度控制挤胶轴10控制上下层薄膜夹持的树脂纤维混合料厚度;

45.第八步,所述纤维树脂带输送至所述真空吸附牵引轴11,通过所述第一真空吸附孔1101吸附在所述真空吸附牵引轴11上,所述真空吸附牵引轴11带动所述纤维树脂带转动形成连续牵引力,所述纤维树脂带在牵引力作用下向右运动;

46.第九步,所述纤维树脂带通过所述输送轴12铺放到所述履带模块式真空吸附成型机13的组合模具面上,通过所述第二真空吸附孔1301将所述纤维树脂带吸附定型,并通过所述板材成型加热器14加温到80℃~100℃后固化成板材;

47.第十步,固化成型后的板材通过所述板材输送机15输送到所述板材修边裁断机16,经修边裁断后完成成品板材。

48.本发明提出一种全新的优化了占地空间和板材成型方式的一种玻璃钢真空吸附连续成型设备及成型工艺,通过真空吸附的方式生产板材,可以生产外形复杂具有间断花纹形状的连续板材,避免出现板材被模具划伤破损的现象;同时,用履带模块式真空吸附成型机代替原有的结构复杂的成型设备,优化了生产设备,优化了占地空间,提高生产效率,提高了板材质量。

49.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1