一种结合植绒的3D打印后处理方法的设备与流程

一种结合植绒的3d打印后处理方法的设备

技术领域

[0001]

本实用新型涉及技术领域为三维成型领域,特别涉及一种结合植绒的3d打印后处理方法的设备。

背景技术:

[0002]

光固化3d打印是3d打印中的一类,利用液态的打印原料在特定波长与强度的激光束照射下会快速固化的特性。打印原料一般为液体,光源一般选用紫外光或可见光,通常情况下打印原料在特定波长的紫外光或可见光照射下引起聚合反应,完成固化。具体的,光固化3d打印的步骤为:先将三维模型通过一个方向进行分层,从而获取每层的轮廓信息或者图像信息,然后通过光源来实现每层的数据信息,将光图案照射到打印原材料上,原材料中的打印原料受到光照射后,发生聚合反应(光固化)形成固化层,该层光图案固化完成后,再进行下一层的固化,重复迭代,最后形成一个完整打印件。通常情况下,光固化3d打印需要对打印件进行后清洗、烘干等处理步骤,由于打印件结构复杂,需要根据处理流程设计专用的设备。

[0003]

植绒是将短纤维(长度一般为0.03~0.5cm)垂直固定于涂有粘合剂的基材上的加工方法。由于植绒的原理是利用电荷同性相斥异性相吸的物理特性,使绒毛带上负电荷,把需要植绒的物体放在零电位或接地条件下,绒毛受到异电位被植物体的吸引,呈垂直状加速飞升到需要植绒的物体表面上,被植物体涂有胶粘剂,绒毛就被垂直粘在被植物体上,所以植绒一般,适用于表面平整的物体,被用于改变产品表面效果。

[0004]

在3d打印技术日益普及的今天,产生了需要对3d打印的物体进行表面处理从而获得多样化的表面效果的需求,而通过植绒改变3d打印件的表面效果是其中的一种可能。但是想要通过植绒改变3d打印件的表面效果,存在以下问题。首先,光固化3d打印的打印件形状各异,形状不规则、对称,且表面不平整或存在镂空的情况,市面上的植绒加工设备难以满足对此类打印件植绒的需求。其次,一般的植绒需要粘合剂粘合绒毛,而粘合剂的使用不够环保。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是,提供一种有效结合植绒工艺,植绒效果好且适用于不同造型的打印件,对环境友好的3d打印后处理方法的操作设备。

[0006]

一种用于操作上述一种结合植绒的3d打印后处理方法的设备,包括后处理腔体与固定框,该后处理腔体开设有多个进、出料口,所述固定框或后处理腔体连有转动装置,该转动装置连有电机,将固定框放置于后处理腔体后,电机连动转动装置使得固定框或后处理腔体进行转动,所述后处理腔体分别外接植绒机与清洗液存储箱,所述进料口分别与植绒机与清洗液存储箱连接,清洗液与绒毛从进料口喷入后处理腔体内。

[0007]

上述的技术方案相对于现有技术具有以下优点:由于清洗以及植绒喷绒过程都需要对打印件表面全方位的进行,因此本实用新型方案将光固化打印后处理清洗工艺与植绒

工艺有效的相结合,利用同一设备完成清洗和植绒两步工艺。打印中间体置于固定框内与后处理腔体发生相对运动,后处理腔体上的进料口喷入能够对打印中间体表面进行全方位清洗/喷绒操作的清洗液/绒毛,满足了后处理需求的同时解决了非平面结构植绒工艺的难点,使得镂空3d打印件的内部结构也能得到植绒处理。而且利用打印中间体含有未固化成分,其表面具有粘度的特点,本方案无需使用额外的胶黏剂绒毛就能够粘附在打印中间体的表面。当打印中间体进一步固化后形成打印件后,绒毛与其表面直接紧密连接。植绒后打印件改良了其表面效果且整体结构符合环保、节能的理念。

[0008]

进一步地,所述出料口连有过滤回收装置。

[0009]

进一步地,所述转动装置包括转子以及万向传动装置。

[0010]

进一步地,所述固定框内部设有可调节的隔栏,该隔栏用于调节固定框内部的容纳空间。

[0011]

进一步地,所述固定框以及隔栏均包覆软质的防撞条。

[0012]

进一步地,所述植绒机包括静电装置,植绒喷头喷射的绒毛带有静电,使得绒毛在喷射过程排列方向与运动方向一致。

[0013]

进一步地,所述后处理腔体上的进料口至少有一对以后处理腔体中心所在的直线为轴对称排列。

[0014]

进一步地,所述后处理腔体还连有风机,所述风机设有温控装置。

附图说明

[0015]

图1为本实用新型中结合植绒的3d打印后处理方法的流程框架图;

[0016]

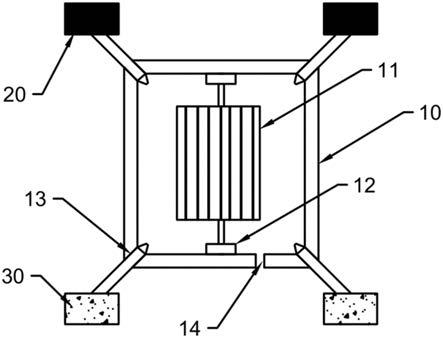

图2为本实用新型中用于结合植绒的3d打印后处理方法的设备的结构示意图。

[0017]

10、后处理腔体;11、固定框;12、转动装置;13、进料口;14、出料口;20、清洗液存储箱;30、植绒机。

具体实施方式

[0018]

下面结合具体实施方式对实用新型作进一步详细地说明。

[0019]

要理解的是,当一个元件被提到在另一元件“上”、“附着到”另一元件上、“连接到”另一元件上、与另一元件“结合”、“接触”另一元件等时,其可以直接在另一元件上、附着到另一元件上、连接到另一元件上、与另一元件结合和/或接触另一元件或也可存在中间元件。相反,当一个元件被提到“直接在另一元件上”、“直接附着到”另一元件上、“直接连接到”另一元件上、与另一元件“直接结合”或“直接接触”另一元件时,不存在中间元件。本领域技术人员还会理解,提到与另一构件“相邻”布置的一个结构或构件可具有叠加在该相邻构件上或位于该相邻构件下的部分。

[0020]

空间相关术语,如“下方”、“低于”、“下部”、“上方”、“上部”等在本文中可为易于描述而使用以描述如附图中所示的元件或构件与另外的一个或多个元件或构件的关系。要理解的是,空间相关术语除附图中描绘的取向外还意在包括器件在使用或运行中的不同取向。例如,如果倒转附图中的器件,被描述为在其它元件或构件“下方”或“下面”的元件则将取向在其它元件或构件“上方”。因此,示例性术语“下方”可包括上方和下方的取向两者。器件可以以其它方式取向(旋转90度或其它取向)并相应地解释本文所用的空间相关描述词。

类似地,除非明确地另行指示,术语“向上”、“向下”、“垂直”、“水平”等在本文中仅用于解释说明。

[0021]

关于光固化3d打印

[0022]

本实用新型所披露的结合植绒的3d打印所用的材料主要是具有双重固化机制的树脂。该种双重固化机制的树脂相对于传统可光固化树脂,除了可光固化树脂单体或寡聚物以外,还具备光固化步骤结束后仍然未固化的成分,该未固化成分在光固化步骤之后的后固化步骤中可以进行进一步固化。具体的,具有双重固化机制的树脂的双重固化机制中第一种固化机制为光固化,即通过光固化3d打印设备对该树脂材料进行光固化3d打印,形成含有未固化成分的打印中间体,所述双重固化机制中第一种固化机制为光固化,第二种固化机制可以是热固化、光固化、湿固化等任一方式,即通过加热、光照、加湿等方式使得打印中间体的未固化成分发生固化形成完整的打印件。

[0023]

具体的,光固化树脂单体和/或寡聚物可以为含碳碳双键的丙烯酸酯类材料,具体的单体可以是丙烯酸酯,寡聚物可以是聚氨酯甲基丙烯酸酯和/或聚氨酯丙烯酸酯,其中光引发剂可以是安息香、二苯基乙酮(二苯乙酮)、二苯甲酮、芳酰基膦氧化物(如2,4,6-三甲基苯甲酰基-二苯基氧化膦或称为tpo)、硫代丙氧基硫杂蒽酮中的一种,或多种的混合物。

[0024]

特别的,未固化成分可以是氰酸酯、异氰酸酯、tpu(热塑性聚氨酯弹性体橡胶)、环氧树脂、有机硅树脂中的一种或多种的混合物。

[0025]

在实际操作过程中,第一次光固化3d后形成的打印中间体还需要进行去支撑、清洗、后固化等工艺流程,才能形成完整的打印件,该系列工艺流程统称为后处理。

[0026]

关于设备

[0027]

一种设备,该设备用于对光固化3d打印成型后的打印中间体的清洗和植绒。具体的,该设备包括后处理腔体10与固定框11,固定框11放置在后处理腔体10内,优选的,二者为可拆卸连接。所述后处理腔体10外接植绒机30、清洗液存储箱20、风机,所述外接植绒机30、清洗液存储箱20、风机均连接主控系统,主控系统根据预设的程序控制外接植绒机30、清洗液存储箱20、风机的运作。所述后处理腔体10上开设有多个进料口13以及出料口14,该进料口13用于连接植绒机30的绒毛喷头、清洗液存储箱20的喷嘴以及风机的出风口,所述主控系统根据后处理工艺流程的不同阶段,控制清洗液存储箱20的清洗液、植绒机30的绒毛以及风机的风分别从进料口13喷入后处理腔体10内,所产生的废液废气从出料口14排出。所述设备还包括转动装置12,转动装置12与后处理腔体10或固定框11连接,且转动装置12连有电机,电机启动后使固定框11与后处理腔体10进行相对运动。所述电机也被主控系统控制,根据不同工艺流程的阶段进行运作。

[0028]

需要说明的是,转动装置12是为了满足固定框11能够相对于后处理腔体10转动,即放置在固定框11中的打印中间体能够相对于后处理腔体10内上的进料口13发生转动,使得进料口13喷出的风、清洗液或绒毛都能够均匀分布到打印中间体表面的各个区域。故转动装置12的设置包括以下两种情况:

[0029]

情况一、固定框11连接转动装置12,后处理腔体10静止,电机连动转动装置12带动固定框11发生转动;

[0030]

情况二、后处理腔体10连接转动装置12,固定框11静止,电机连动转动装置12带动后处理腔体10发生转动。

[0031]

由于后处理腔体10外接植绒机30、清洗液存储箱20、风机这些结构,实现上述情况二者外接的外接植绒机30、清洗液存储箱20、风机这些结构需要固定在后处理腔体10上并一起转动,这样的实施条件比较困难,故在实际操作中采用情况一所述的技术方案。

[0032]

在一些实施例中,转动装置12为转子,该转子分别连接电机转轴和固定框11,电机运作时,固定框11以电机转轴为轴发生转动。其中转子、电机均固定,固定框11上任一点的运动轨迹为某一平面的圆。另外,转子、电机也可以是可转动的,即在转动过程中,电机转轴可发生偏移,使得固定框11上任一点的运动轨迹为多个平面的圆,即打印中间体相对于后处理腔体10能够以多种不同角度发生转动,使得打印中间体表面的各个区域能够更好地接受进料口13喷出的物料(风、清洗液或绒毛)。

[0033]

在一些实施例中,转动装置12为万向传动装置,万向传动装置分别连接电机转轴和固定框11,电机运作时,固定框11相对于后处理腔体10发生万向转动。

[0034]

本实施方式所述的转子以及万向传动装置可以由任何合适的驱动机构驱动,包括但不限于电、气动和液压驱动器。

[0035]

在一些实施例中,固定框11为非封闭式的框体结构。固定框11用于承载、固定打印中间体,由于固定框11的结构体会对打印中间体的清洗、植绒操作存在一定的阻碍,所以固定框11的结构体尽可能降低其中后处理腔体10内的空间占比。优选的,固定框11由高强度金属丝构成,金属丝形成条状或是网状结构用于固定打印中间体,且固定框11内部设有可调节的隔栏,该隔栏用于调节固定框11内部的容纳空间,使得固定框11能够同时放置多个打印中间体,且打印中间体之间互不干扰。为了避免在操作过程中,打印中间体撞击固定框11所造成的损伤,可以在固定框11以及隔栏均包覆软质的防撞条。

[0036]

在一些实施例中,所述清洗液存储箱20内储存的清洗液为有机溶剂(例如乙醇、甲醇),或是水性清洗剂(例如市面上的清洁剂),所述清洗液存储箱20的喷头设有加压装置,起到冲洗的效果,能够更好地对清洗打印中间体。

[0037]

在一些实施例中,所述后处理腔体上的进料口至少有一对以后处理腔体中心所在的直线为轴对称排列。后处理腔体10上至少有4个进料口13用于连接植绒喷头,且该进料口13分布在后处理腔体10两组相对的面上,例如后处理腔体10为圆柱体,其中两个与植绒喷头连接的进料口13分别设置在圆柱体的顶面和底面,另外两个与植绒喷头连接的进料口13设置在圆柱体相对的侧面上。

[0038]

在一些实施例中,植绒机30具有静电装置,植绒机30的喷头与后处理腔体进料口连接,其喷射的绒毛带有静电,使得绒毛在喷射过程排列方向与运动方向一致,植绒效果更佳。

[0039]

在一些实施例中,所述出料口14连有过滤回收装置,用于过滤回收废水中的绒毛,过滤回收装置由腔体以及过滤网组成,所述过滤网的密度废水进入腔体后通过滤网被过滤后再排出。

[0040]

在一些实施例中,风机连有温控装置,该温控装置有主控系统控制可根据后处理工艺的不同阶段对风机出风的温度进行调节。

[0041]

关于后处理工艺流程:

[0042]

本实用新型所披露一种结合植绒的3d打印后处理的方法,在利用光固化3d打印设备对液态的打印料进行光固化,形成含有未固化成分的打印中间体之后进行,该方法包括:

[0043]

步骤a洗涤打印中间体,在洗涤过程中打印中间体与清洗液进料口相对运动,具体的相对运动是转动,具体通过后处理腔体或固定框连接转动装置实现;

[0044]

步骤b可选择地启动风机,对腔体内部、打印中间体进行烘干,具体的,为了避免未固化成分发生固化,此步骤风机出风的温度较低,温度低于未固化成分的发生热固化的温度条件,一般温度需低于45℃;

[0045]

步骤c植绒打印中间体,在植绒过程中打印中间体与绒毛进料口相对运动;具体的相对运动是转动;

[0046]

步骤d对打印中间体加热,使未固化成分固化,形成打印件,绒毛与打印件紧密粘附。

[0047]

在一些实施例中,打印料为具有双重固化机制的树脂的双重固化机制,且双重固化机制分别为光固化与热固化,步骤a至步骤d中打印中间体含有未固化的热固化成分,未固化的热固化成分使得打印中间体表面具有粘度,故步骤d的植绒过程中无需对打印中间体涂胶,绒毛能够直接粘附在打印中间体表面,且在步骤e的加热操作,使得热固化成分固化形成完整的打印件,同时绒毛与打印件表面紧密粘合固定。

[0048]

在一些实施例中,打印中间体的未固化成分为热固化成分,根据打印中间体的结构大小调节加热条件,例如打印中间体体积为0.1-0.5立方米,其在步骤e中的热固化条件为:加热温度为80-120℃,加热时间为8-10h。

[0049]

在一些实施例中,步骤d中对打印中间体加热可以直接在后处理腔体10内操作,利用风机向后处理腔体10内吹热风进行加热。也可以将打印中间体取出,利用烘箱对其加热固化。

[0050]

在一些实施例中,步骤a中所述固定框11与后处理腔体10发生的相对运动为转动,固定框11相对于后处理腔体10发生自转,或者是后处理腔体10以固定框11的中心所在直线为轴自转。两者之间发生转动的目的是实现进料口13在喷清洗液、喷射绒毛以及吹风操作时,打印中间体相对于后处理腔体10进料口13上的喷头发生转动,使得打印中间体的表面能够均匀有效的接受上述喷射的物料。具体的,所述固定框11与后处理腔体10的之间转动的转速为200-1200rpm。

[0051]

在一些实施例中,所述固定框11连接转子,该转子联动固定框11使其在步骤a中相对于后处理腔体10进行转动,且在步骤a过程中,转子的转速以及转动方向根据清洗过程的不同阶段而改变。具体的,清洗液冲洗过程可分为清洗阶段以及甩干阶段,清洗阶段转子转速较低,令打印中间体能够均匀的被清洗液冲洗,甩干阶段转子转动高,使得打印中间体表面的清洗液做离心运动。

[0052]

其中,清洗阶段:转子转速为200-300rpm,且转动方向往复(可模拟滚筒洗衣机滚动的频率);甩干阶段:停止清洗液冲洗,转子转速为1000-1200rpm,且转子转动方向不变(可模拟离心机的转动模式)。在整个步骤a的过程中可包括多次的清洗液冲洗与甩干交替进行,清洗过程完毕后,可进行最后的甩干,来去除打印中间体表面的清洗液。再上述操作后,可选择的开启风机,对后处理腔体10内部、以及打印中间体表面进行低温烘干,风机的出风温度为35-45℃。

[0053]

另外,清洗以及甩干过程中转子的转速可根据固定框11内打印中间体的数量、以及打印中间体的强度的不同进行调节;清洗液冲洗和甩干过程的次数、以及每次的时长也

可根据固定框11内打印中间体的数量、以及打印中间体的强度(不同配方材料的性能不同,其所形成的打印中间体的强度不同)的不同进行调节。

[0054]

在一些实施例中,通过调节固定框11转动轴的角度,来实现打印中间体在不同平面上的转动,使得打印中间体表面的各个区域能够更好地接受进料口13喷出的物料(风、清洗液或绒毛)。

[0055]

在一些实施例中,由于所述步骤d中的植绒操作相对于步骤a中的清洗操作,对于打印中间体表面接受喷射物料是否均匀的要求更高,所以将固定框11与万向传动装置连接,使得固定框11相对于后处理腔体10进行万向转动。优选的,在步骤d中固定框11带动清洗之后的打印中间体在后处理腔体10内进行万向转动,同时后处理腔体10上的多个进料口13喷出植绒工艺所用绒毛,对打印中间体进行植绒。

[0056]

在一些实施例中,后处理腔体10上开设有多个进料口13,至少有一对以后处理腔体中心所在的直线为轴对称排列,所述清洗液与绒毛的分别从不同的进料口13喷入后处理腔体10,避免进料口13上的物料交叉污染,且多个进料口13均匀的设置在后处理腔体10的四周,使得喷头与进料口13连接后,其的喷射范围能够通过进料口覆盖整个固定框11。

[0057]

在一些实施例中,可以根据植绒需求,在植绒操作之前对打印中间体表面进行遮盖(未进行遮盖的情况,默认对打印中间体的全表面进行植绒),具体的,所述步骤c之后在进行步骤d之前,取出打印中间体,用遮挡件贴盖部分打印中间体表面后将打印中间体放入固定框11内进行后续操作,所述遮挡件可以是预设形状的贴纸,在完成后处理处理后讲打印件表面的遮挡件去除即可(该遮挡件覆盖部分无植绒)。

[0058]

在一些实施例中,所述后处理腔体10外接植绒机30,植绒机30包括静电装置,植绒喷头喷射的绒毛带有静电,使得绒毛在喷射过程排列方向与运动方向一致。

[0059]

在一些实施例中,在经过步骤e后,后处理腔体10内部会残留绒毛,可以再次从进料口13向腔体内喷射清洗液,具体的,该清洗液可以使用与步骤a中一致的配方,或者清洗液为纯水亦可,该清洗液用于清除腔体内部以及固定框11上的绒毛,所产生的废水从后处理腔体10的出料口14排出,且可以在出料口14外接过滤设备,对绒毛进行过滤回收。

[0060]

以上所述,仅是本实用新型较佳可行的实施示例,不能因此即局限本实用新型的权利范围,对熟悉本领域的技术人员来说,凡运用本实用新型的技术方案和技术构思做出的其他各种相应的改变都应属于在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1