管道烘烤压扁装置的制作方法

1.本公开属于管道加工领域,特别涉及一种管道烘烤压扁装置。

背景技术:

2.管道常用作水体漂浮机构的框架材料。比如有框架的生态浮岛,其框架一般可以用纤维强化塑料、不锈钢加发泡聚苯乙烯(eps,expandable polystyrene)、特殊发泡聚苯乙烯加特殊合成树脂、盐化乙烯合成树脂、混凝土等材料制作。一种好的管道,不仅应具有良好的经济性,而且应具备接口稳定可靠、材料抗冲击、抗开裂、耐老化、耐腐蚀等一系列优点,同传统管材相比,高密度聚乙烯(high density polyethylene,hdpe)管具有以下一系列优点:1)连接可靠:聚乙烯管道系统之间采用电热熔方式连接,接头的强度高于管道本体强度。2)低温抗冲击性好:聚乙烯的低温脆化温度极低,可在

‑

60

‑

60℃温度范围内安全使用;冬季施工时,因材料抗冲击性好,不会发生管子脆裂。3)抗应力开裂性好:hdpe具有低的缺口敏感性、高的剪切强度和优异的抗刮痕能力,耐环境应力开裂性能也非常突出。4)耐化学腐蚀性好:hdpe管道可耐多种化学介质的腐蚀,土壤中存在的化学物质不会对管道造成任何降解作用。聚乙烯是电的绝缘体,因此不会发生腐烂、生锈或电化学腐蚀现象;此外它也不会促进藻类、细菌或真菌生长。5)耐老化,使用寿命长:含有2

‑

2.5%的均匀分布的碳黑的聚乙烯管道能够在室外露天存放或使用50年,不会因遭受紫外线辐射而损害。6)耐磨性好:hdpe管道与钢管的耐磨性对比试验表明,hdpe管道的耐磨性为钢管的4倍,这意味着hdpe管道具有更长的使用寿命和更好的经济性。7)重量轻:hdpe管道比混凝土管道、镀锌管和钢管更轻,它容易搬运和安装,更低的人力和设备需求,意味着工程的安装费用的大大降低。由于以上优点,hdpe管用很适合作生态浮岛的框架材料,但是作为生态浮岛的框架,hdpe管的典型直径180mm,其材质很硬难以将端部折压成适合连接的状态。

3.采用管道制作漂浮的框架常用方法是将一条条管道的端部压扁密封并折弯,然后将相邻管道的折弯处连接,形成预定形状的框架。对管道的端部压扁密封处理流程一般如下:1)烘烤工序:对管道内壁烘烤,一般通过人工用一根燃气烤枪对一根管道的端头(或其他待处理部位)进行烘烤,直到管道内部软化发亮;2)压扁工序,通过人工或者机械利用重力对加热后的管道进行压扁封堵;3)折弯工序,一般通过人工搬运折弯。现有技术对管道的多项处理都是单一人工化的,不能够很好的借助机械进行整体流水线工业化生产,且浪费人工效率极低,不能标准化。

技术实现要素:

4.在下文中给出了关于本公开的简要概述,以便提供关于本公开的某些方面的基本理解。应当理解,这个概述并不是关于本公开的穷举性概述。它并不意图确定本公开的关键或重要部分,也不意图限定本公开的范围。其目的仅仅是以简化的形式给出某些概念,以此作为稍后论述的更详细描述的前序。

5.鉴于现有技术的上述缺陷,本公开的目的在于提供一种管道烘烤压扁装置,以至

少解决目前管道的烘烤、压扁、折弯人工处理效率低、质量统一性差的问题。

6.根据本公开的一个方面,提供了一种管道烘烤压扁装置,包括:

7.压扁机,用于支撑管道的待处理端,在对所述管道的待处理端烘烤完毕后进行压扁密封处理;

8.第一管道支撑件,设置于所述压扁机的一侧,用于支撑管道的非待处理端;

9.热熔系统,包括热熔器,所述热熔器包括横截面形状、尺寸与所述管道的待处理端的横截面形状、尺寸匹配的热熔金属模头,所述热熔金属模头在给所述管道的待处理端加热时套设于所述管道的待处理端之外或之内,在不需要加热时或加热完毕后离开所述管道的待处理端;以及,

10.第一支撑单元,用于支撑抬起的所述管道的非待处理端,从而使所述管道的待处理端折弯。

11.上述根据本公开实施例的管道烘烤压扁装置,实现了对管道框架进行机械化流水线生产,在节省人工的同时极大的提高了生产效率和质量统一性。

12.通过以下结合附图对本公开的最佳实施例的详细说明,本公开的这些以及其他优点将更加明显。

附图说明

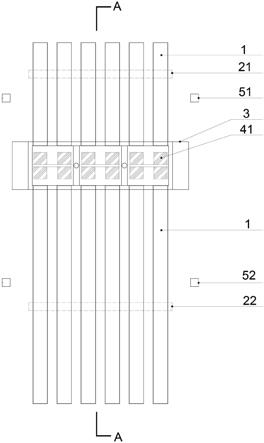

13.图1为本公开实施例提供的一种管道烘烤压扁装置的俯视示意图;

14.图2为图1中所示管道烘烤压扁装置沿剖线a

‑

a的剖视示意图;

15.图3为图1中所示管道烘烤压扁装置的主视示意图;

16.图4为图1中所示管道烘烤压扁装置的主视示意图,且示出了用于烘烤管道待处理端的热熔系统;

17.图中,符号说明如下:

[0018]1‑

管道;21

‑

第一管道支撑件,22

‑

第二管道支撑件;3

‑

压扁机,30

‑

控制面板,31

‑

电机,32

‑

气压缸,33

‑

电机电缆,34

‑

压扁件;41

‑

热熔金属模头,42

‑

热熔器支架,43

‑

热熔器转换盒,44

‑

热熔器电缆;51

‑

第一支撑柱、52

‑

第二支撑柱、53

‑

横向支撑件。

具体实施方式

[0019]

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

[0020]

参见图1~4,本公开实施例提供了一种管道烘烤压扁装置,至少包括:第一管道支撑件21,用于支撑管道的非待处理端;热熔系统,用于烘烤管道的待处理端;压扁机3,用于压扁和密封管道的待处理端;以及,第一支撑单元,用于支撑抬起的管道非待处理端,从而实现管道待处理端的折弯。以下对上述各个设备一一详述。

[0021]

本公开实施例提供的管道烘烤压扁装置中,至少设有一个第一管道支撑件21,用于承载管道的非待处理端;具体地,第一管道支撑件21包括用于容纳管道的凹槽,其横截面形状与管道横截面的形状相适应;在具体实例中,该凹槽的横截面形状可以是方形、v形、u形、半圆形等,本公开对此不作限定,只要能让管道稍微固定而不至于滚动即可。

[0022]

本公开实施例提供的管道烘烤压扁装置中,压扁机3设置于第一管道支撑件21的

对面,用于支撑管道的待处理端(即待压扁、密封、折弯一端),在对管道该端部烘烤完毕后进行压扁密封操作;具体地,压扁机3包括机台本体、电机31、气泵(图中未示出)、气压缸32、压扁件33;其中,机台本体用于放置管道的待处理端;电机31与气泵连接,带动气泵向气压缸32充气,气压缸32与气泵连接,将气压能转变为机械能,带动与其连接的压扁件33做上下直线往复运动,压扁件33通过向下运动对置于机台本体上的管道端部进行压扁密封处理。

[0023]

本公开实施例提供的管道烘烤压扁装置中,热熔系统包括热熔器,热熔器支架42,热熔器转换盒43,热熔器电缆44,其中,热熔器包括横截面形状、尺寸与管道待处理端的横截面形状、尺寸匹配的热熔金属模头41,热熔金属模头41在给管道待处理端加热时套设于管道待处理端之外或之内,在不需要加热时/加热完毕后离开管道处理端;热熔器支架42设置于热熔器下方,用于支撑热熔器;热熔器转换盒43,用于将电能转化为热熔金属模头41的热能,以加热融化管道待处理端,热熔器电缆44,用于将热熔器连接至电源(具体可以与控制面板30连接,通过控制面板30上的操作来将热熔器与电源接通或断开)。

[0024]

在实践中,当管道1就位时,热熔器从压扁机3中间部位向管道待处理端移动,并伸入管道1内部(即套设于管道1内部)对管道1的内壁进行烘烤处理,或套设于管道1的外部,对管道1的外壁进行烘烤处理,由于热熔器的热熔金属模头41的截面形状为圆形,可以在无需管道1转动的情况下就实现烘烤均匀;当烘烤处理完毕时,热熔金属模头41从管道1内部或外部向远离管道待处理端的方向移动,最终离开管道1,为压扁件33腾出位置,防止干扰后续的压扁操作。

[0025]

为了便于实现热熔金属模头41和管道待处理端的靠近和离开,一种可选地实施方式中,热熔器支架42上设有导轨,而热熔器的底座设有滚动机构或滑动机构,滚动机构或滑动机构设置于导轨上,可以便利地沿着管道轴向方向运动。

[0026]

为了便于实现热熔金属模头41和管道待处理端的靠近和离开,另一种可选地实施方式中,第一管道支撑件21上端设有固定件,用于固定放入其凹槽中管道,第一管道支撑件21的下端设有滑动构件/滚动构件,第一管道支撑件21的下方设有导轨,第一管道支撑件21其下端的滑动构件/滚动构件设置于导轨中,可以便利地使管道沿着其轴向方向运动,即可以在需要加热时,向热熔器运动,使管道待处理端套设于热熔器的热熔金属模头41上;在加热完毕后,向反方向运动,离开热熔器的热熔金属模头41,便于压扁件进行压扁密封操作。

[0027]

本公开实施例提供的管道烘烤压扁装置中,第一支撑单元用于支撑通过人工或者机械抬起的管道待处理端的相对端(即非待处理端),以维持管道待处理端的折弯状态。

[0028]

具体地,第一支撑单元可以包括第一支撑柱51,第一支撑柱51设置于管下方且为可伸缩件,第一支撑柱51上部设有支撑结构,用于支撑管道,在需要支撑管道待处理端的相对端(即非待处理端)以维持管道待处理端的折弯状态时,第一支撑柱51可以延伸至相应高度;在具体实例中,支撑结构的形状可以是方形、v形、u形、半圆形等,本公开对此并不做限定。第一支撑柱51为可伸缩件,具体可以是:第一支撑柱51本身不可伸缩,但是有部分位于地下(如果安装场地条件允许),待需要支撑管道待处理端的相对端(即非待处理端)以维持管道待处理端的折弯状态时,第一支撑柱51位于地下的部分向上延伸,从而将管道的非待处理端维持在合适高度;还可以是:第一支撑柱51本身可伸缩,通过本身的伸缩来实现将管道的非待处理端维持在合适高度。优选地,在本实施例中,所述第一支撑柱51优选为第一管道支撑件21,可以减少部件,简化系统。

[0029]

具体地,第一支撑单元还可以是包括至少一对第一支撑柱51和至少一个横向支撑件53,;其中,横向支撑件53用于支撑并抬起管道待处理端的相对端(即非待处理端)至预定位置;第一支撑柱51设置于管道的两侧、管道待处理端的相对端,每根第一支撑柱51的上部设置了至少一个支撑结构用于容纳横向支撑件53的两端,支撑结构可以是树枝状、钩状或其他形状,本公开对此不作限定,只要能盛放抬起来的横向支撑件53的两端,以使横向支撑件53和管道待处理端的相对端稳定在预定的高度,从而使管道待处理端弯折成正确的角度。

[0030]

在本公开的具体实例中,第一支撑柱51和横向支撑件53可以采用钢材、木材、塑料等材质。

[0031]

本公开的另一实施例提供的管道烘烤压扁装置中,在压扁机33的另一侧设有第二管道支撑件22,用于承载另一/另一批管道的非待处理端。具体地,第二管道支撑件22包括用于容纳管道的凹槽,其横截面形状与管道横截面的形状相适应;在具体实例中,该凹槽的横截面形状可以是方形、v形、u形、半圆形等,本公开对此不作限定,只要能让管道稍微固定而不至于滚动即可。

[0032]

相应地,在上述本公开的另一实施例提供的管道烘烤压扁装置中,包括第二支撑单元,用于支撑通过人工或者机械抬起的管道待处理端的相对端,以维持管道待处理端的折弯状态。

[0033]

具体地,第二支撑单元可以是包括第二支撑柱52,第二支撑柱52设置于管下方且为可伸缩件,第二支撑柱52上部设有支撑结构,用于支撑管道,在需要支撑管道待处理端的相对端(即非待处理端)以维持管道待处理端的折弯状态时,第二支撑柱52可以延伸至相应高度;在具体实例中,支撑结构的形状可以是方形、v形、u形、半圆形等,本公开对此并不做限定。第二支撑柱52为可伸缩件,具体可以是:第二支撑柱52本身不可伸缩,但是有部分位于地下(如果安装场地条件允许),待需要支撑管道待处理端的相对端(即非待处理端)以维持管道待处理端的折弯状态时,第二支撑柱52位于地下的部分向上延伸,从而将管道的非待处理端维持在合适高度;还可以是:第二支撑柱52本身可伸缩,通过本身的伸缩来实现将管道的非待处理端维持在合适高度。优选地,在本实施例中,所述第二支撑柱52优选为第二管道支撑件22,可以减少部件,简化系统。

[0034]

具体地,第二支撑单元可以是包括至少一对第二支撑柱52和至少一个横向支撑件53;其中,横向支撑件53用于支撑并抬起管道待处理端的相对端(即非待处理端)至预定位置;第二支撑柱52设置于管道的两侧、管道待处理端的相对端,每根第二支撑柱52的上部设置了至少一个支撑结构用于容纳横向支撑件53的两端,支撑结构可以是树枝状、钩状或其他形状,本公开对此不作限定,只要能盛放抬起来的横向支撑件53的两端,以使横向支撑件53和管道待处理端的相对端稳定在预定的高度,从而使管道待处理端弯折成正确的角度。

[0035]

在本公开的具体实例中,第二支撑柱52和横向支撑件53可以采用钢材、木材、塑料等材质。

[0036]

如此,可以实现同时处理两根管材待处理端的烘烤、压扁、折弯处理,比如,位于第一管道支撑件21上的管道和第二管道支撑件22上的管道的待处理端都放置于压扁机33机台本体上,共用同一压扁机,当烘烤工序结束后,压扁件33维持压扁状态,由人工使用横向支撑件53抬起两根管道待处理端的相对端至预定高度后,将横向支撑件53架设于第一支撑

柱51和第二支撑柱52的支撑结构上,或者通过机械吊起两根管道待处理端的相对端至预定高度后,搁置于架设于第一支撑柱51和第二支撑柱52支撑结构上的横向支撑件53上,以维持预设的管道待处理端的折弯角度。

[0037]

为了进一步提高生产效率和质量统一性,本公开的另一实施例提供的管道烘烤压扁装置中,还包括:并列设置的多个第一管道支撑件21,用于承载并列放置的多个管道。比如,上述实施例中管道烘烤压扁装置中,还包括:并列设置的n个第一管道支撑件21,用于承载并列放置的n个管道,其中,n为整数,n≥2;更优选地,多个第一管道支撑件21为一体装置,便于安装,且能使管道烘烤压扁装置更加结构紧凑。更优选地,n=2

‑

6(比如3、4、5)。

[0038]

为了进一步提高生产效率和质量统一性,本公开的另一实施例提供的管道烘烤压扁装置中,还包括:并列设置的多个第二管道支撑件22,用于承载并列放置的多个管道。比如,上述实施例中管道烘烤压扁装置中,还包括:并列设置的m个第二管道支撑件22,用于承载并列放置的m个管道,其中,m为整数,m≥2;更优选地,多个第二管道支撑件22为一体装置,便于安装,且能使管道烘烤压扁装置更加结构紧凑。更优选地,m=2

‑

6(比如3、4、5)。

[0039]

为适应上述实施例中多管道并列设置同时加工的功能,所述压扁机3的压扁件33应适当延长或者设置多个;相应地,还包括多个热熔器;优选地,压扁机3中,压扁件33包括压扁条,所述压扁条与气压缸32连接。

[0040]

优选地,压扁机3中,压扁件33包括两条互相平行设置的压扁条;还包括用于连接两条压扁条的连接件,所述连接件与气压缸32连接。进一步地,各所述压扁条的两端分别连接,形成为长方形方框体,如此能使压扁件33整体结构更加稳定。

[0041]

在本公开的一变体实施例中,压扁件33为板状体,在所述板状体上,正对管道待处理端的位置开设有通孔,用于供热熔器(或者说热熔金属模头41)通过及活动,防止干扰热熔器(或者说热熔金属模头41)的运动。

[0042]

相应地,在本公开的实施例中,包括多个热熔器,可滑动地或可滚动地固定于热熔器支架42上,随着各个热熔器沿着管道轴向运动,带动各自的热熔金属模头41靠近/远离管道待处理端,从而实现批量加热管道待处理端。热熔器支架42的数量可以为一个大型的整体结构,也可以是与管道数量匹配的若干个;优选为一个整体结构,如此便于批量作业。

[0043]

应用实例

[0044]

在本公开的优选实例中,以n=m=6为例,参见图1

‑

图4,一种管道烘烤压扁装置,包括:

[0045]

压扁机3一台,包括机台本体、电机31、气泵(图中未示出)、气压缸32、压扁件33;其中,机台本体用于放置管道的待处理端;电机31与气泵连接,带动气泵向气压缸32充气;气压缸32与气泵连接,将气压能转变为机械能,带动与其连接的压扁件33做上下直线往复运动;压扁件33通过向下运动对置于机台本体的管道端部进行压扁封端处理。压扁件33包括两条互相平行设置的压扁条,压扁条的两端分别连接,形成为长方形方框体,在长度方向上还设有连接两条压扁条的连接杆(即连接件)两个,连接杆的中间部位与气压缸32连接,如此实现气压缸32和压扁件33的稳固连接,以应付一次多达12根管道的烘烤、压扁、折弯处理。

[0046]

热熔系统,用于烘烤管道的待处理端;包括12个热熔器,6个一排,共设置两排,一个热熔器支架42,12个热熔器转换盒43,各热熔器转换盒43与热熔器电缆44连接,其中,各

热熔器包括一个横截面形状、尺寸与管道待处理端的横截面形状、尺寸匹配的热熔金属模头41,热熔金属模头41在给管道待处理端加热时套设于管道待处理端之外或之内,在不需要加热时/加热完毕后离开管道处理端;热熔器支架42设置于热熔器下方,用于支撑热熔器;热熔器转换盒43用于将电能转化为热熔金属模头41的热能,以加热融化管道待处理端;热熔器电缆44,用于将热熔器连接至电源,具体与控制面板30连接,通过控制面板30上的操作来将热熔器与电源接通或断开。

[0047]

一个第一管道支撑件21和一个第二管道支撑件22,分别设置于压扁机3的俩侧,第一管道支撑件21和第二管道支撑件22上各设有6个用于支撑管道的u型凹槽;使用时,管道的待处理端的相对端放置于第一管道支撑件21和第二管道支撑件22的u型凹槽中,管道的待处理端放置于机台本体上。

[0048]

还包括,成对设置于并列放置的第一批管道两侧的第一支撑柱51、成对设置于并列放置的另一批管道两侧的第二支撑柱52和横向支撑件53;每根支撑柱为钢柱,其上部设置了一个树枝状的支撑结构。施工时,压扁处理结束后,压扁件33尚未抬起,此时,通过四名工人使用两根横向支撑件53抬起管道待处理端的相对端,然后将横向支撑件53的两端放置于钢柱上部的树枝状的支撑结构中,以使横向支撑件53和管道待处理端的相对端稳定在预定的高度,从而使管道待处理端弯折成正确的角度。

[0049]

综上,在根据本公开的实施例中,本公开提供了如下技术方案,但不限于此:

[0050]

方案1、一种管道烘烤压扁装置,其特征在于,包括:

[0051]

压扁机,用于支撑管道的待处理端,在对所述管道的待处理端烘烤完毕后进行压扁密封处理;

[0052]

至少一个管道支撑件,设置于所述压扁机旁,用于支撑管道的非待处理端;

[0053]

热熔系统,包括至少一个热熔器,所述热熔器包括横截面形状、尺寸与所述管道的待处理端的横截面形状、尺寸匹配的热熔金属模头,所述热熔金属模头在给所述管道的待处理端加热时套设于所述管道的待处理端之外或之内,在不需要加热时或加热完毕后离开所述管道的待处理端。

[0054]

方案2、根据方案1所述的管道烘烤压扁装置,其特征在于,

[0055]

所述管道支撑件从上表面向芯部设有用于容纳管道的凹槽。

[0056]

方案3、根据方案1或2所述的管道烘烤压扁装置,其特征在于,所述压扁机包括机台本体、电机、气泵、气压缸、压扁件;

[0057]

其中,所述机台本体用于放置所述管道的待处理端;所述电机与所述气泵连接,带动所述气泵向所述气压缸充气,所述气压缸与所述气泵连接,将气压能转变为机械能,带动与其连接的所述压扁件做上下直线往复运动,所述压扁件通过向下运动对置于所述机台本体的所述管道的待处理端进行压扁密封处理。

[0058]

方案4、根据方案1或2所述的管道烘烤压扁装置,其特征在于,所述热熔系统还包括:热熔器支架,热熔器转换盒,热熔器电缆;其中,

[0059]

所述热熔器支架设置于所述热熔器下方,用于支撑所述热熔器;

[0060]

所述热熔器转换盒,用于将电能转化为所述热熔金属模头的热能,以加热融化管道待处理端;

[0061]

所述热熔器电缆,用于将所述热熔器连接至电源。

[0062]

方案5、根据方案4所述的管道烘烤压扁装置,其特征在于,所述热熔器支架上设有导轨,而所述热熔器的底座设有滚动机构或滑动机构,所述滚动机构或滑动机构设置于所述导轨上,可沿着管道轴向方向运动。

[0063]

方案6、根据方案4所述的管道烘烤压扁装置,其特征在于,所述管道支撑件上端设有固定件,用于固定管道;所述管道支撑件的下端设有滑动构件或滚动构件,所述管道支撑件的下方设有导轨,所述滑动构件/滚动构件设置于所述导轨中,可使管道沿着其轴向方向运动。

[0064]

方案7、根据方案1、2、5和6中任一项所述的管道烘烤压扁装置,其特征在于,所述压扁机的两侧并排设有n个管道支撑件,用于支撑n条管道的非待处理端;所述热熔系统包括n个热熔器,用于加热熔化所述n条管道的非待处理端,其中,n为整数,6≥n≥2。

[0065]

方案8、根据方案7所述的管道烘烤压扁装置,其特征在于,所述压扁机至少一侧的n个所述管道支撑件为一体装置。

[0066]

方案9、根据方案7所述的管道烘烤压扁装置,其特征在于,所述压扁件包括两条互相平行设置的压扁条;还包括用于连接两条所述压扁条的连接件,所述连接件与所述气压缸连接。

[0067]

方案10、根据方案7所述的管道烘烤压扁装置,其特征在于,所述压扁件为板状体,在所述板状体上,正对管道待处理端的位置开设有通孔,用于供所述热熔金属模头通过及活动。

[0068]

方案11、根据方案2、5

‑

6、8

‑

10中任一项所述的管道烘烤压扁装置,其特征在于,所述凹槽的横截面形状的形状是方形、v形、u形或半圆形。

[0069]

方案12、根据方案7所述的管道烘烤压扁装置,其特征在于,2n个所述热熔器由一个所述热熔器支架支撑。

[0070]

综上所述,本公开实施例带来的有益效果如下:

[0071]

1)通过本公开提供的管道烘烤压扁装置将管道烘烤、压扁、折弯这几个功能放在一组设备上来实现,通过及这几个功能设备的顺序或同时运行,可对产品进行批量标准化生产;

[0072]

2)通过本公开提供的管道烘烤压扁装置可实现可对管道框架进行机械化流水线生产,可同时进行十条以上管道的加工,在节省人工的同时极大的提高了生产效率和质量统一性。

[0073]

由技术常识可知,本公开可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本公开范围内或在等同于本公开的范围内的改变均被本公开包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1