一种双螺杆挤出机衬套的制作方法

1.本实用新型属于双螺杆挤出机配件技术领域,特别涉及一种双螺杆挤出机衬套。

背景技术:

2.塑料作为一种很重要的高分子材料,在人类日常生活及工程领域起着很重要的作用。在塑料生产过程中,往往会产生一些强腐蚀性物质,如硫酸、硝酸、盐酸、磷酸等。同时,为了提高塑料制品的强度、韧性、抗破坏性和耐热性,需要向塑料里添加大量增强物添加剂,如陶瓷粉末、玻璃纤维等。因此,随着对塑料制品性能要求的提高,对塑料机械关键零部件的耐热、耐磨、耐腐蚀等性能提出了更高的要求。

3.目前,双螺杆挤出机的机壳一般采用45号钢作为壳体,然后采用镶嵌内衬套的方式提高机筒的使用寿命,通过更换衬套,重复利用壳体来节约成本。但是,在强腐蚀介质以及添加玻璃纤维的环境中,以前广泛使用的模具钢、不锈钢、表面氮化处理钢等材料制备的塑料挤出机衬套已经不能满足使用要求,衬套很快就失效报废,从而严重影响到生产的正常进行,需要经常更换零部件,生产效率低,成本高,制品的质量差并且不稳定。

4.如果用整体耐磨耐腐蚀合金来加工衬套,一方面是由于这种合金材料往往价格高昂,因此成本会很高;另一方面由于这种材料硬度很高,达到hrc 60以上,加工非常困难,并且由于硬度高、韧性低,在加工和使用过程中容易发生断裂崩边、掉角、开裂等问题。

5.申请公布号为cn108284228a的中国发明专利申请公开一种双螺杆挤出机用复合整体衬套,其结构如图1所示,该复合整体衬套具有双层结构,内层为工作的合金层,外层为钢质外壳层。对于该复合整体衬套,虽然外层为简单的跑道形结构(外层结构的外形和内表面形状均为跑道形),加工相对简单,但合金层的用量相对较多,不利于节约设备的生产成本。

技术实现要素:

6.本实用新型的目的在于提供一种双螺杆挤出机双金属衬套,以解决整体耐磨耐腐蚀材料衬套合金材料用量大,内外层保持性不好、成本高、加工困难的问题。

7.为了实现上述目的,本实用新型提供如下技术方案:

8.一种双螺杆挤出机衬套,所述衬套包括基材,以及设置于所述基材内表面的耐磨耐腐蚀层,所述基材与所述耐磨耐腐蚀层冶金结合,所述基材的截面外形为跑道形,所述基材具有双c形内孔。

9.一种双螺杆挤出机衬套,所述冶金结合为通过热等静压粉末冶金方法结合。

10.优选地,所述耐磨耐腐蚀层的厚度为2~5mm。

11.优选地,所述基材由低合金钢制成。进一步优选地,所述低合金钢为45 号钢、40cr、35crmo或者42crmo。

12.优选地,所述耐磨耐腐蚀层由镍基自熔合金、钴基自熔合金或者金属陶瓷制成。

13.与最接近的现有技术相比,本实用新型提供的技术方案具有如下优异效果:

14.本实用新型的双螺杆挤出机衬套实际上是一种双金属衬套,由于跟磨损腐蚀性物料接触的部分的内层材料耐磨耐腐蚀,而不与磨损腐蚀性物料接触的外层基材韧性好,因此在使用过程中既具有耐磨耐腐蚀的优点,又具有韧性好不易损坏的优点。本实用新型的双螺杆挤出机衬套一方面减少了价格昂贵的耐磨耐腐蚀材料用量,另一方面外层基材易于加工,减少了加工风险,大幅降低了加工成本,热等静压处理形成耐磨耐腐蚀层后,耐磨耐腐蚀层中的内孔圆度与具有双c形内孔的基材保持性好。并且,耐磨耐腐蚀层致密度好,致密度接近100%,硬度高,硬度能达到hrc63以上,耐磨耐腐蚀性好,适宜工业大规模生产应用;耐磨耐腐蚀层与基体完全冶金结合,结合强度高;结合强度能达到400mpa以上。本实用新型的双螺杆挤出机衬套能够节省价格昂贵的耐磨耐腐蚀合金材料的使用量,比整体耐磨耐腐蚀合金衬套节省 60%以上。

15.本实用新型的双螺杆挤出机衬套采用热等静压粉末冶金工艺生产,相对于传统的冶金工艺来说,热等静压粉末冶金工艺生产制造出的衬套材料中合金含量可以更高,微观组织细小,具有更好的致密性、均匀性、强度、韧性、耐磨性、耐腐蚀性。因此采用热等静压粉末冶金工艺,通过设计包套的形状,将耐磨耐腐蚀合金粉末热等静压成接近成品衬套形状和尺寸的粉末冶金锭坯,一方面使得衬套的耐磨耐腐蚀性能和使用效果大幅提升,另一方面材料利用率高,加工量少,与常规方形或圆形热等静压粉末冶金锭坯相比,耐磨耐腐蚀合金的用量和加工成本大幅降低。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。其中:

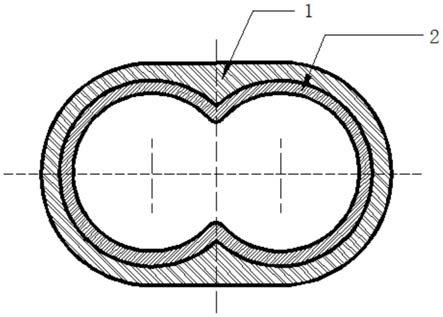

17.图1是现有技术中的双螺杆挤出机用复合整体衬套结构示意图;

18.图2是本实用新型实施例中双螺杆挤出机双金属衬套的截面结构示意图;

19.其中,图2中1-外层基材,2-内层耐磨耐腐蚀层。

具体实施方式

20.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

21.下面将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

22.下面结合具体实施例对本实用新型的双螺杆挤出机衬套做进一步描述。

23.如图2所示,本实用新型所提供的双金属衬套由两种材料组成:外层基材1的材料为碳钢、低合金钢或不锈钢,内层耐磨耐腐蚀层2的材料为耐磨耐腐蚀材料。基材与耐磨耐腐蚀层之间为冶金结合。作为工作部分的内层,其材料硬度高,耐磨耐腐蚀,外层基材韧性好,使得该双金属衬套既耐磨耐腐蚀,又不易损坏。由两种材料组成的本实用新型的双螺杆挤出机衬套,即双金属衬套,一方面减少了价格昂贵的耐磨耐腐蚀材料用量,另一方面外层基材易于加工,减少了加工风险,大幅降低了加工成本。

24.本实用新型的具体实施例中,双螺杆挤出机衬套的制备工艺具体为:

25.a)通过气雾化制粉工艺方法制备合金粉末,所述合金粉末为镍基自熔合金粉末、钴基自熔合金粉末或金属陶瓷粉末,其可以是符合作为衬套工作层材料具有耐磨耐腐蚀性的任何市售产品,优选地,镍基自熔合金粉末的化学成分的质量百分比为c:0.5%~1.3%,cr:5%~10%,si:1%~5%,b:0.5%~3.5%(例如c:0.5%,cr:5%,si:1%,b:3.5%或者c:1.3%,cr:10%,si: 5%,b:0.5%,w:10%或者c:1%,cr:8%,si:3%,b:2%,w:20%),余量为ni和少量杂质,钴基自熔合金粉末的化学成分的质量百分比为cr: 20~31%,w:3~13%,mo:0~30%,c:0.5~2%,si:0.5~4%(例如cr:31%, w:13%,c:2%,si:0.5%或者cr:25%,w:8%,mo:30%,c:1%, si:2%或者cr:20%,w:3%,mo:10%,c:0.5%,si:4%),余量为 co及少量杂质。

26.b)以45号钢为材料,通过机加工制备跑道形基材,基材具有双c形内孔,基材即作为热等静压的外包套,后续通过热等静压方法将耐磨耐腐蚀合金粉末披覆到基材内表面,形成具有耐磨耐腐蚀层的双金属衬套;

27.c)以低碳钢为材料,通过机加工制备与基材配套的用于焊接密封的上盖和下盖,以及内包套管;

28.d)将基材及内包套管、上盖、下盖装配后,通过氩弧焊接方法焊接,然后将气雾化制备的镍基自熔合金粉末装填入基材和内包套之间的空隙,用振动台振实,装满粉末;

29.e)将装粉振实后的包套置于脱气炉内进行抽真空脱气,脱气炉保温温度为300℃~600℃(例如400℃、500℃等),真空度达到1

×

10-2

pa以后保温2~6 小时(例如3小时、4小时、5小时等);

30.f)将脱气后的包套放入热等静压炉内进行热等静压处理,热等静压处理温度为900℃~1000℃(例如920℃、950℃、980℃等),压力为100mpa~200mpa (例如120mpa、140mpa、160mpa、180mpa等),保温保压时间为2~6小时(例如3小时、4小时、5小时),冷却出炉后获得双金属衬套坯料;

31.g)将双金属衬套坯料的内包套管加工除去,并根据衬套成品图纸将衬套坯料加工成品,成品双金属衬套内层耐磨耐腐蚀层厚度2~5mm(例如3mm、 4mm)。

32.实施例1

33.本实施例的双螺杆挤出机衬套由两种材料组成,外层为45号钢材料,内层为镍基耐磨耐腐蚀合金,内外两层之间为良好的冶金结合,内层厚度为 2mm。

34.该双金属衬套的制备方法,工艺步骤如下:

35.a)通过气雾化制粉工艺方法制备镍基自熔合金粉末,该镍基自熔合金粉末的化学成分的质量百分比为c:1%,cr:8%,si:3%,b:2%,w:20%;余量为ni和少量杂质;

36.b)以45号钢为材料,通过机加工制备跑道形基材,基材具有双c形内孔,基材即作为热等静压的外包套,后续通过热等静压方法将耐磨耐腐蚀合金粉末披覆到基材内表面,形成具有耐磨耐腐蚀层的双金属衬套;

37.c)以低碳钢为材料,通过机加工制备与基材配套的用于焊接密封的上盖和下盖,以及内包套管;

38.d)将基材及内包套管、上盖、下盖装配后,通过氩弧焊接方法焊接,然后将气雾化制备的镍基自熔合金粉末装填入基材和内包套之间的空隙,用振动台振实,装满粉末;

39.e)将装粉振实后的包套置于脱气炉内进行抽真空脱气(在上盖上设置有用于焊接脱气管的通孔),脱气炉保温温度为400℃,真空度达到1

×

10-2

pa 以后保温4小时;

40.f)将脱气后的包套放入热等静压炉内进行热等静压处理,热等静压处理温度为980℃,压力为120mpa,保温保压时间为3小时,冷却出炉后获得双金属衬套坯料;

41.g)将双金属衬套坯料的内包套管加工除去,并根据衬套成品图纸将衬套坯料加工成品,成品双金属衬套内层耐磨耐腐蚀层厚度为2mm。

42.实施例2

43.本实施例的双螺杆挤出机衬套由两种材料组成,外层为42crmo钢材料,内层为钴基耐磨耐腐蚀合金,内外两层之间为良好的冶金结合,内层厚度为 4mm。

44.该衬套的制备方法,工艺步骤如下:

45.a)通过气雾化制粉工艺方法制备钴基自熔合金粉末,该钴基自熔合金粉末的化学成分的质量百分比为cr:25%,w:8%,mo:30%,c:1%,si: 2%,余量为co及少量杂质;

46.b)以42crmo钢为材料,通过机加工制备跑道形基材,基材具有双c 形内孔,基材即作为热等静压的外包套,后续通过热等静压方法将耐磨耐腐蚀合金粉末披覆到基材内表面,形成具有耐磨耐腐蚀层的双金属衬套;

47.c)以低碳钢为材料,通过机加工制备与基材配套的用于焊接密封的上盖和下盖,以及内包套管;

48.d)将基材及内包套管、上盖、下盖装配后,通过氩弧焊接方法焊接,然后将气雾化制备的钴基自熔合金粉末装填入基材和内包套之间的空隙,用振动台振实,装满粉末;

49.e)将装粉振实后的包套置于脱气炉内进行抽真空脱气(在上盖上设置有用于焊接脱气管的通孔),脱气炉保温温度为400℃,真空度达到1

×

10-2

pa 以后保温4小时;

50.f)将脱气后的包套放入热等静压炉内进行热等静压处理,热等静压处理温度为950℃,压力为160mpa,保温保压时间为5小时,冷却出炉后获得双金属衬套坯料;

51.g)将双金属衬套坯料的内包套管加工除去,并根据衬套成品图纸将衬套坯料加工成品,成品双金属衬套内层耐磨耐腐蚀层厚度为4mm。

52.实施例3

53.本实施例的双螺杆挤出机衬套由两种材料组成,外层为45号钢材料,内层为钴基耐磨耐腐蚀合金,内外层之间为冶金结合。该衬套的制备方法与实施例2中的相同,不再赘述。

54.本实用新型的双螺杆挤出机衬套通过对外层基材的外形改进,解决现有的复合整体衬套耐磨耐腐蚀材料用量大、成本高的问题,而且能够解决现有的衬套内外层保持性不好的问题。本实用新型的双螺杆挤出机衬套为双金属衬套,采用热等静压烧结制备耐磨耐腐蚀层,能够解决普通烧结方法制备的双金属衬套中耐磨耐腐蚀合金层与基体结合差,耐磨耐腐蚀合金层容易脱落和开裂的问题,并且能够解决普通烧结方法制备的双金属衬套中耐磨耐腐蚀合金层致密性差、强韧性差、耐磨耐腐蚀性不足的问题。并且,基材硬度低、韧性好、易加工,利于工业化生产应用。

55.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1