非球面近视眼镜片制备用超精密模具的制作方法

1.本实用新型属于镜片加工技术领域,具体为非球面近视眼镜片制备用超精密模具。

背景技术:

2.目前,有的玻璃非球面镜片利用成型模具进行压铸成型,现有的成型模具通常采用上、下模仁接合的方式进行压铸,在压铸的过程中通过压板对模仁进行加热,从而实现热压的效果,而压铸过程中,上、下模仁分别固定在上、下托板上,通过导向柱引导的方式实现上、下模仁的相对移动。

3.授权公告号cn210945332u中公开了一种玻璃非球面镜片的成型模具,其包括上托板、型板、下托板、上模仁和下模仁,上托板、型板和下托板从上往下依次层叠,上托板具有上限位孔,型板具有导向孔,下托板具有下限位孔,上模仁穿过上限位孔插入导向孔中,下模仁穿过下限位孔插入导向孔中。

4.上述公开的一种玻璃非球面镜片的成型模具,该模具的上模仁与下模仁需要手动装配,导致每次使用时都需要重新安装,模仁与型板之间磨损严重,导向孔内容易进灰,影响模具的精度,且该型板上密集设置有多组导向孔,导致上模仁与下模仁经常插错导向孔,从而导致镜片报废,且模具压模后镜片容易卡在型板内,取出较为困难。

技术实现要素:

5.本实用新型的目的在于提供非球面近视眼镜片制备用超精密模具,以解决现有技术中设备上容易进灰影响镜片压铸精度、模具脱模困难的问题。

6.为实现上述目的,本实用新型提供如下技术方案:非球面近视眼镜片制备用超精密模具,包括固定座,所述固定座的上端设置有上固定板,所述上固定板的下端面设置有第一气缸,所述气缸的下端面固定连接有上模组,所述固定座的侧端面设置有第二气缸和第一喷气组,所述第二气缸的侧端面固定连接有下模组,所述固定座的下端设置有下固定板,所述下固定板上设置有第二喷气组,所述上模组的下端面设置有导向孔,所述导向孔的顶部设置有上模仁,所述下模组的上端面设置有下模仁。

7.优选的,所述上固定板和下固定板为矩形状的不锈钢板,所述第一气缸安装在上固定板的下端面中间,上固定板能够遮挡下端上模组和下模组,有效减少落尘,开口向下的导向孔,防止导向孔内积尘。

8.优选的,所述第一喷气组和下模仁的侧视间距相等,所述第一喷气组的气孔对准下模仁的俯视中心,第一喷气组和第二喷气组与外部空压机进行连接,使第一喷气组将下模仁表面气洗干净,避免下模仁的上端面带有灰尘影响镜片品质。

9.优选的,所述导向孔与第二喷气组的俯视中心重合,第二喷气组将导向孔内的上模仁气洗干净,避免上次加工后导向孔内残留玻璃渣。

10.优选的,所述上模仁的数量为四个,所述下模仁的数量为四个,上模仁的下端面与

下模仁的上端面为曲率依次增大的曲面,上模仁与下模仁配合形成不同度数的镜片模腔,无需调换模仁,从而降低了模仁更换时的磨损。

11.优选的,所述上模仁和下模仁上设置有排气孔,方便生产过程中将导向孔内的空气排出,避免导向孔内残留空气,影响镜片质量。

12.优选的,所述上模仁的上端设置有弹簧,所述上模仁与导向孔通过弹簧弹性连接,下模仁挤压上模仁时,上模仁与导向孔的顶部挤压弹簧,从而降低镜片预形体受到的冲击,避免镜片预形体破碎影响镜片质量,当压铸完成后,上模仁在弹簧的复位作用下将镜片弹向下模仁,避免镜片卡在导向孔内。

13.优选的,所述上模仁与下模仁为授权公告号cn210945332u中的上模仁和下模仁,该模仁具有加热功能,所述第一喷气组和第二喷气组通过车间常用空气压缩机进行供气,所述第一气缸和第二气缸的型号为kd2000630050m。

14.与现有技术相比,本实用新型的有益效果是:本实用新型在固定座上安装第一喷气组和第二喷气组,在每次压铸前对上模仁和下模仁的表面进行清理,避免上模仁和下模仁上粘有灰尘,影响镜片质量,在上模仁和下模仁上开设排气孔,避免镜片内残留气泡影响镜片质量,通过弹性连接的上模仁,使上模仁在压铸完成后将镜片弹出,从而提升了脱模效率。

附图说明

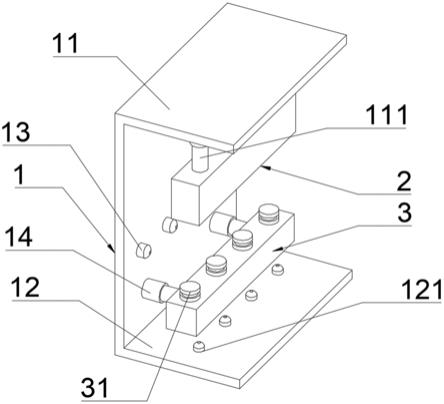

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的侧剖图;

17.图3为本实用新型的图2中a处放大图。

18.图中:1固定座、11上固定板、111第一气缸、12下固定板、121第二喷气组、13第一喷气组、14第二气缸、2上模组、21导向孔、22上模仁、221排气孔、23弹簧、3下模组、31下模仁。

具体实施方式

19.请参阅图1,非球面近视眼镜片制备用超精密模具,包括固定座1,固定座1的上端焊接有上固定板11,上固定板11的下端面通过螺栓安装有第一气缸111,气缸的下端面固定连接有上模组2,固定座1的侧端面通过螺栓安装有第二气缸14和第一喷气组13,第二气缸14的侧端面固定连接有下模组3,固定座1的下端焊接有下固定板12,下固定板12上焊接有第二喷气组121,上模组2的下端面车有导向孔21,导向孔21的顶部弹性连接有上模仁22,下模组3的上端面焊接有下模仁31。

20.请参阅图1,上固定板11和下固定板12为矩形状的不锈钢板,第一气缸111安装在上固定板11的下端面中间,上固定板11能够遮挡下端上模组2和下模组3,有效减少落尘,开口向下的导向孔21,防止导向孔21内积尘,上模仁22的数量为四个,下模仁31的数量为四个,上模仁22的下端面与下模仁31的上端面为曲率依次增大的曲面,上模仁22与下模仁31配合形成不同度数的镜片模腔,无需调换模仁,从而降低了模仁更换时的磨损。

21.请参阅图2,第一喷气组13和下模仁31的侧视间距相等,第一喷气组13的气孔对准下模仁31的俯视中心,第一喷气组13和第二喷气组121与外部空压机进行连接,使第一喷气组13将下模仁31表面气洗干净,避免下模仁31的上端面带有灰尘影响镜片品质,导向孔21

与第二喷气组121的俯视中心重合,第二喷气组121将导向孔21内的上模仁22气洗干净,避免上次加工后导向孔21内残留玻璃渣,上模仁22的上端套设有弹簧23,上模仁22与导向孔21通过弹簧23弹性连接,下模仁31挤压上模仁22时,上模仁22与导向孔21的顶部挤压弹簧23,从而降低镜片预形体受到的冲击,避免镜片预形体破碎影响镜片质量,当压铸完成后,上模仁22在弹簧23的复位作用下将镜片弹向下模仁31,避免镜片卡在导向孔21内。

22.请参阅图3,上模仁22和下模仁31上开设有排气孔221,方便生产过程中将导向孔21内的空气排出,避免导向孔21内残留空气,影响镜片质量。

23.本方案的工作原理是:本实用新型在使用时,首先使第二气缸14向内收缩,然后对第一喷气组13和第二喷气组121供气,将上模仁22和下模仁31表面吹干净,然后将镜片预形体放置在下模仁31的上端面,向外调节第二气缸14使上模仁22与下模仁31对齐,然后启动第一气缸111,使上模组2挤压下模组3,通过上模仁22与下模仁31将镜片预行体加热压铸成型,然后通过第一气缸111带动上模组2向上移动,上模仁22在弹簧23的复位作用下将镜片压在下模仁31的上端面,然后取下镜片即可。

24.本实用新型在固定座1上安装第一喷气组13和第二喷气组121,在每次压铸前对上模仁22和下模仁31的表面进行清理,避免上模仁22和下模仁31上粘有灰尘,影响镜片质量,在上模仁22和下模仁31上开设排气孔221,避免镜片内残留气泡影响镜片质量,通过弹性连接的上模仁22,使上模仁22在压铸完成后将镜片弹出,从而提升了脱模效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1