机油滤清器用负压组装与自动化检测设备的制作方法

1.本实用新型属于机械加工技术领域,尤其涉及一种机油滤清器用负压组装与自动化检测设备。

背景技术:

2.机油滤芯器又称机油滤清器,用于去除机油中的灰尘、金属颗粒、碳沉淀物和煤烟颗粒等杂质,保护发动机,机油滤芯器有全流式与分流式之分,全流式滤清器串联于机油泵和主油道之间,因此能滤清进入主油道的全部润滑油,分流式清器与主油道并联,仅过滤机油泵送出的部分润滑油。

3.机油滤清器的壳体上需要装配橡胶膜片和扣盖,由于机油滤清器内腔中装置有弹簧,橡胶膜片装入后易弹出内腔,导致装配不严密;扣盖与机油滤清器的壳体之间易存在装配翘边问题,若无法及时检测发现,影响后续装配工序的效率。

技术实现要素:

4.本实用新型的目的是为了解决上述技术问题,而提供机油滤清器用负压组装与自动化检测设备,从而实现产品负压装配,装配严密性高,具有检测功能,检验装配精度。为了达到上述目的,本实用新型技术方案如下:

5.机油滤清器用负压组装与自动化检测设备,包括水平移动设置的移载装置、安装于移载装置上用于承载产品的载具、设于移载装置前端用于对接产品上主管道连通其内腔进行真空吸气的吸气管组件、设于移载装置前端的升降移动压接封堵产品上分支管道的密封组件、设于移载装置上方升降移动设置的用于吸附橡胶膜片的第一吸盘装置、设于移载装置上方升降移动设置的用于吸附扣盖的第二吸盘装置、以及设于移载装置末端的用于检测扣盖压装橡胶膜片锁紧盖合产品的内腔位置高度且升降移动设置的压盖装置。

6.具体的,所述移载装置包括导轨、沿导轨移动的滑板、设于导轨侧边的辅助导轨、以及连接滑板且安装于辅助导轨上的辅助板。

7.具体的,所述载具包括设于滑板上的载板、设于载板上的载台、设于载台侧边的支架体;载台的内部设有内陷的圆形凹槽,产品嵌入圆形凹槽中。

8.具体的,所述支架体的顶部设有弧形凹槽,用于支撑产品的主管道。

9.具体的,所述产品包括壳体、设于壳体侧边连通其内腔的主管道、从主管道延伸向外的分支管道、主管道位于内腔的一端设有环形卡爪、壳体的内腔端口位置盖合有橡胶膜片、压接设于橡胶膜片与环形卡爪之间的弹簧、以及盖合橡胶膜片与壳体的外周扣接的扣盖,壳体的外周设有若干凸块,扣盖的外周设有若干与凸块相对应滑动卡接的弹框。

10.具体的,所述壳体的端面置于圆形凹槽中,主管道架置于支架体内弧形凹槽上。

11.具体的,所述吸气管组件包括对接主管道外端的吸气管、连接吸气管的真空发生器、驱动吸气管水平移动对接主管道的第一气缸;吸气管的外周套接密封圈,密封圈与主管道的端口抵接。

12.具体的,所述密封组件包括升降移动设置的压板、连接压板的压块、以及连接压块的密封块;压板连接有驱动其升降移动的第二气缸,密封块与分支管道的端口抵接。

13.具体的,所述第一吸盘装置包括升降移动设置的第一吸盘、设于第一吸盘内的若干第一真空吸附孔,第一真空吸附孔仿形吸附橡胶膜片。

14.具体的,所述第二吸盘装置包括升降移动设置的安装板、连接安装板底部的第二吸盘、设于安装板顶部的弹性板、设于弹性板与安装板之间的压力传感器,所述扣盖吸附于第二吸盘内。

15.与现有技术相比,本实用新型机油滤清器用负压组装与自动化检测设备的有益效果主要体现在:

16.通过设置移载装置,实现载具在多工位位置上的组装作业;吸气管组件对产品的内腔进行真空吸气,配合第一吸盘装置,橡胶膜片负压装入产品的内腔中,装配紧密,避免弹簧的弹力顶推脱出内腔;第二吸盘装置准确控制扣盖压入产品的压力,保证压接稳定到位的情况下避免压伤产品;压盖装置有效检测扣盖装入产品的情况,是否存在翘边问题,节约后续人工检视的时间,整体设备集合自动上料、负压装配、第一次压装、第二次压装、装配检测为一体的自动化组装工序。

附图说明

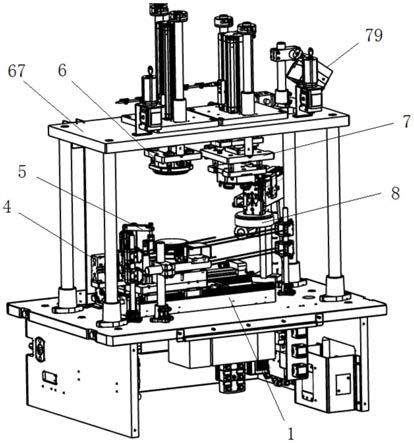

17.图1为本实用新型实施例的结构示意图;

18.图2为本实施例中移载装置结构示意图之一;

19.图3为本实施例中移载装置结构示意图之二;

20.图4为本实施例中产品的部分结构示意图之一;

21.图5为本实施例中产品的部分结构示意图之二;

22.图6为本实施例中产品的整体结构示意图;

23.图7为本实施例中第一吸盘装置结构示意图;

24.图8为本实施例中第一吸盘结构示意图;

25.图9为本实施例中第二吸盘装置结构示意图;

26.图10为本实施例中第二吸盘结构示意图;

27.图11为本实施例中压盖装置结构示意图;

28.图中数字表示:

29.1移载装置、11导轨、12滑板、13辅助导轨、14辅助板、2产品、21主管道、22分支管道、23橡胶膜片、24扣盖、25壳体、26环形卡爪、27弹簧、28凸块、29弹框、3载具、31载板、32载台、33支架体、34圆形凹槽、35弧形凹槽、4吸气管组件、41吸气管、42第一气缸、43密封圈、5密封组件、51压板、52压块、53密封块、54第二气缸、6第一吸盘装置、61第一吸盘、62第一真空吸附孔、63环形挡边、64环形凸缘、65第三气缸、66第一位移传感器、67支撑台、68第一导柱、69第二导柱、7第二吸盘装置、71安装板、72第二吸盘、73弹性板、74压力传感器、75第四气缸、76第二位移传感器、77第二真空吸附孔、78缺口、79扫码枪、8压盖装置、81压盖、82第三位移传感器、83第五气缸、84盖边、9对位传感器组、91相机模组。

具体实施方式

30.下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

31.实施例:

32.参照图1

‑

11所示,本实施例为机油滤清器用负压组装与自动化检测设备,包括水平移动设置的移载装置1、安装于移载装置1上用于承载产品2的载具3、设于移载装置1前端用于对接产品2上主管道21连通其内腔进行真空吸气的吸气管组件4、设于移载装置1前端的升降移动压接封堵产品2上分支管道22的密封组件5、设于移载装置1上方升降移动设置的用于吸附橡胶膜片23的第一吸盘装置6、设于移载装置1上方升降移动设置的用于吸附扣盖24的第二吸盘装置7、以及设于移载装置1末端的用于检测扣盖24压装橡胶膜片23锁紧盖合产品2的内腔位置高度的升降移动设置的压盖装置8。

33.移载装置1包括导轨11、沿导轨11移动的滑板12、设于导轨11侧边的辅助导轨13、以及连接滑板12且安装于辅助导轨13上的辅助板14,辅助板14辅助滑板12在移动过程中的稳定性,保证位移精度。滑板12的底部连接有驱动其移动的链条模组。

34.载具3包括设于滑板12上的载板31、设于载板31上的载台32、设于载台32侧边的支架体33;载台32的内部设有内陷的圆形凹槽34,产品2嵌入圆形凹槽34中。

35.支架体33的顶部设有弧形凹槽35,用于支撑产品2的主管道21。本实施例中产品2为机油滤清器,产品2包括壳体25、设于壳体25侧边连通其内腔的主管道21、从主管道21延伸向外的分支管道22、主管道21位于内腔的一端设有环形卡爪26、壳体25的内腔端口位置盖合有橡胶膜片23、压接设于橡胶膜片23与环形卡爪26之间的弹簧27、以及盖合橡胶膜片23与壳体25的外周扣接的扣盖24。壳体25的外周设有若干凸块28,扣盖24的外周设有若干与凸块28相对应滑动卡接的弹框29。壳体25的端面置于圆形凹槽34中,主管道21架置于支架体33内弧形凹槽35上。

36.吸气管组件4包括对接主管道21外端的吸气管41、连接吸气管41的真空发生器、驱动吸气管41水平移动对接主管道21的第一气缸42。吸气管41的外周套接密封圈43,密封圈43与主管道21的端口抵接,用于对接主管道21时保证密封性。

37.密封组件5包括升降移动设置的压板51、连接压板51的压块52、以及连接压块52的密封块53;压板51连接有驱动其升降移动的第二气缸54。密封块53与分支管道22的端口抵接。

38.第一吸盘装置6和第二吸盘装置7均安装于支撑台67上。

39.第一吸盘装置6包括升降移动设置的第一吸盘61、设于第一吸盘61内的若干第一真空吸附孔62;第一吸盘61的外周设有环形挡边63,环形挡边63与橡胶膜片23的外周仿形匹配。第一吸盘61的底部设有环形凸缘64,环形凸缘64与橡胶膜片23的表面仿形贴合,环形凸缘64上环绕设有若干等距间隔设置的第一真空吸附孔62,第一真空吸附孔62连接至真空发生器。第一吸盘61仿形吸附橡胶膜片23,移载过程稳定无脱位问题。第一吸盘61与支撑台67之间设有第一导柱68。

40.第一吸盘装置6还包括驱动第一吸盘61升降的第三气缸65,第三气缸65上安装有用于检测第三气缸65升降距离的第一位移传感器66。

41.第二吸盘装置7包括安装板71、连接安装板71底部的第二吸盘72、设于安装板71顶

部升降移动设置的的弹性板73、设于弹性板73与安装板71之间的压力传感器74、以及驱动弹性板73升降压接安装板71的第四气缸75。安装板71与支撑台67之间设有第二导柱69。第四气缸75上安装有用于检测第四气缸75升降距离的第二位移传感器76。

42.第二吸盘72内设有若干第二真空吸附孔77,第二真空吸附孔77连接至真空发生器,扣盖24吸附于第二吸盘内,弹框29朝下设置。第二吸盘72上设有缺口78,安装板71上设有避让缺口78的空位,缺口78中外露出扣盖24的打码标记。

43.安装板71的空位斜上方设有扫码枪79,扫码枪79扫描缺口78位置上外露的扣盖24的打码标记信息,用以识别扣盖24的型号和记录该扣盖24装配的情况。

44.压盖装置8包括升降移动设置的压盖81、连接压盖81的第三位移传感器82;压盖81连接有驱动其升降的第五气缸83。压盖81的底面设有与扣盖24外周仿形设置的盖边84,盖边84沿扣盖24的弹框29外壁滑动贴合,当扣盖24上有弹框29位置未与壳体25上凸块28连接到位,压盖81的下降位置受限,第三位移传感器82检测到压盖81位置信号,进而报警显示。

45.移载装置1的两侧设有用于检测产品2放入载具3位置高度的对位传感器组9,当产品2未放置到位时,对位传感器组9有效检测并提示。

46.移载装置1的侧边还设有用于检测产品2装配完成后的外观结构的相机模组91。

47.应用本实施例时,通过设置移载装置1,实现载具3在多工位位置上的组装作业;吸气管组件4对产品的内腔进行真空吸气,配合第一吸盘装置6,橡胶膜片23负压装入产品2的内腔中,装配紧密,避免弹簧27的弹力顶推脱出内腔;第二吸盘装置7准确控制扣盖24压入产品2的压力,保证压接稳定到位的情况下避免压伤产品;压盖装置8有效检测扣盖24装入产品2的情况,是否存在翘边问题,节约后续人工检视的时间,整体设备集合自动上料、负压装配、第一次压装、第二次压装、装配检测为一体的自动化组装工序。

48.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1