双天窗异型发泡箱的制作方法

1.本实用新型涉及一种双天窗异型发泡箱。

背景技术:

2.近10年汽车行业一直蓬勃发展,消费者对汽车的内饰要求越来越高,从最早的无天窗到—小天窗—大天窗—全景天窗—双天窗车型,汽车顶棚的有效面积越来越小,随之而来的是对顶棚中的聚氨酯材料的要求越来越高,特别是强度问题;按照现在顶棚的有效面积计算,现在顶棚的有效面积比最早的时候已经减少了三分之一,但是强度却要保持不变;目前普遍的增加强度的方式是通过骨架成型时增加铁片,此种方式强度能满足要求,但是成本却增加很多,而且工艺复杂,不利于生产;目前行业内的传统发泡只能进行单天窗或者大天窗等的聚氨酯材料;因为双天窗中间的横梁位置尺寸较小,原料注入进去的时候会被天窗模腔阻挡,原料的流动无法做到顺畅,导致双天窗中间的横梁位置的材料均匀性与正常发泡的或者单天窗的的材料均匀性不一致。而双天窗中间的距离窄,工业上不方便将料注进去,注料是采用在发泡箱四周均匀注料;为了解决材料的均匀性问题,此发泡箱可以通过对增加原料流速,导流原料来解决此问题,从而帮助客户端解决强度问题,降低成本。

技术实现要素:

3.本实用新型所要解决的技术问题是,现有技术中存在双天窗发泡箱原料混合不均匀导致双天窗异型聚氨酯板材两个天窗之间的横梁位置强度差的问题,提供一种新的双天窗异型发泡箱,该发泡箱能增加原料流速,使得发泡箱内原料均匀的优点。

4.为解决上述技术问题,本实用新型采用的技术方案如下:一种双天窗异型发泡箱,发泡箱1呈长方体,其特征在于,发泡箱1内部设有呈长方体的第一天窗模腔2、第二天窗模腔3;发泡箱1底部四周设有第一斜角垫4、第二斜角垫5、第三斜角垫7和第四斜角垫8;4个斜角垫均为直角三角体,第一斜角垫4的α1为3~10

°

,第二斜角垫5的α2为3~10

°

,第三斜角垫7的α3为3~10

°

,第四斜角垫8的α4为3~10

°

;4个斜角垫的直角边分别放置在发泡箱的四个边;第一天窗模腔2与第二天窗模腔3之间的间距为150~350mm。

5.上述技术方案中,优选地,所述的α1、α2、α3和α4的角度相同。

6.上述技术方案中,优选地,所述的第一天窗模腔2的高度高出发泡箱100~200mm;第二天窗模腔3高出发泡箱100~200mm。

7.上述技术方案中,优选地,所述的发泡箱1上设有与发泡箱上端同样尺寸的压顶板6。

8.本实用新型提供一种新的双天窗异型发泡箱,通过采用在发泡箱四边增加斜角垫,使得原料加速流淌,解决原料流淌不均匀性,增加天窗中间横梁位置的拉伸强度的技术方案,取得了较好地技术效果。

附图说明

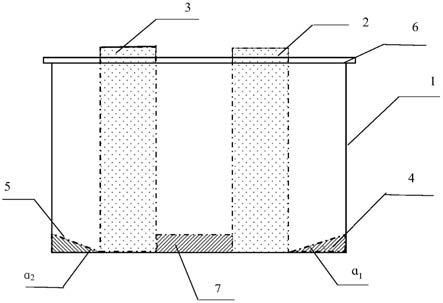

9.附图1是双天窗异型发泡箱主视图。

10.附图2是双天窗异型发泡箱俯视图。

11.附图3是双天窗异型发泡箱左视图。

12.附图4是双天窗异型发泡箱压顶板的俯视图。

13.其中,附图标记为:

14.1是发泡箱;2是第一天窗模腔;3是第二天窗模腔;4是第一斜角垫;5是第二斜角垫;6是压顶板;7是第三斜角垫;8是第四斜角垫;α1为第一斜角垫靠近第一模腔的角;α2是第二斜角垫靠近第二模腔的角;α3是第三斜角垫靠近模腔的角;α4是第四斜角垫靠近模腔的角;其中,α1、α2、α3和α4均为对应斜角垫斜面与箱底平面形成的夹角。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.实施例1:

17.1.准备发泡箱:准备一个长2.58米、宽1.5米、高1.0米的发泡箱,在发泡箱内的所需位置放置第一天窗模腔和第二天窗模腔;第一天窗模腔的长0.7米、宽0.5米、高1.1米;第二天窗模腔的长0.5米、宽0.3米、高1.1米;第一天窗模腔与第二天窗模腔之间距离为0.15米;在发泡箱底部四边放置4个直角三角体:第一斜角垫、第二斜角垫、第三斜角垫和第四斜角垫;第一斜角垫的α1为5

°

,第二斜角垫的α2为5

°

;第三斜角垫的α3为5

°

;第四斜角垫的α4为5

°

;

18.2.制备压顶工装;

19.3.制备聚氨酯泡沫;向发泡箱内注入聚氨酯发泡组合物料,采用压顶工装工艺自由发泡得中间需要2天窗的聚氨酯泡沫。

20.4.切片后,取中间段的泡沫进行测量;测得2个天窗之间的拉伸强度为0.13n/mm2、四边的拉伸强度平均值为0.16n/mm2;2个天窗之间的拉伸强度与四边的拉伸强度相差18%。

21.实施例2:

22.1.准备发泡箱:准备一个长2.58米、宽1.5米、高1.0米的发泡箱,在发泡箱内的所需位置放置第一天窗模腔和第二天窗模腔;第一天窗模腔的长0.7米、宽0.5米、高1.1米;第二天窗模腔的长0.5米、宽0.3米、高1.1米;第一天窗模腔与第二天窗模腔之间距离为0.2米;在发泡箱底部两侧放置两个直角三角体第一斜角垫和第二斜角垫;第一斜角垫的α1为7

°

,第二斜角垫的α2为7

°

;第三斜角垫的α3为7

°

;第四斜角垫的α4为7

°

;

23.2.制备压顶工装;

24.3.制备聚氨酯泡沫;向发泡箱内注入聚氨酯发泡组合物料,采用压顶工装工艺自由发泡得中间需要2天窗的聚氨酯泡沫。

25.4.切片后,取中间段的泡沫进行测量;测得2个天窗之间的拉伸强度为0.13n/mm2、四边的拉伸强度平均值为0.15n/mm2;2个天窗之间的拉伸强度与四边的拉伸强度相差

13%。

26.实施例3:

27.1.准备发泡箱:准备一个长2.58米、宽1.5米、高1.0米的发泡箱,在发泡箱内的所需位置放置第一天窗模腔和第二天窗模腔;第一天窗模腔的长0.7米、宽0.5米、高1.1米;第二天窗模腔的长0.5米、宽0.3米、高1.1米;第一天窗模腔与第二天窗模腔之间距离为0.25米;在发泡箱底部两侧放置两个直角三角体第一斜角垫和第二斜角垫;第一斜角垫的α1为10

°

,第二斜角垫的α2为10

°

;第三斜角垫的α3为10

°

;第四斜角垫的α4为10

°

;

28.2.制备压顶工装;

29.3.制备聚氨酯泡沫;向发泡箱内注入聚氨酯发泡组合物料,采用压顶工装工艺自由发泡得中间需要2天窗的聚氨酯泡沫。

30.4.切片后,取中间段的泡沫进行测量;测得2个天窗之间的拉伸强度为0.14n/mm2、四边的拉伸强度平均值为0.15n/mm2;2个天窗之间的拉伸强度与四边的拉伸强度相差6%。

31.比较例1:

32.1.准备发泡箱:准备一个长2.58米、宽1.5米、高1.0米的发泡箱,在发泡箱内的所需位置放置第一天窗模腔和第二天窗模腔;第一天窗模腔的长0.7米、宽0.5米、高1.1米;第二天窗模腔的长0.5米、宽0.3米、高1.1米;第一天窗模腔与第二天窗模腔之间距离为0.15米;

33.2.制备压顶工装;

34.3.制备聚氨酯泡沫;向发泡箱内注入聚氨酯发泡组合物料,采用压顶工装工艺自由发泡得中间需要2天窗的聚氨酯泡沫。

35.4.切片后,取中间段的泡沫进行测量;测得2个天窗之间的拉伸强度为0.10n/mm2、四边的拉伸强度平均值为0.15n/mm2;2个天窗之间的拉伸强度与四边的拉伸强度相差33%。

36.由上述实施例和比较例可以看出,采用本实用新型的发泡箱,通过在四周采用斜角垫的技术方案,加快了原料往2个天窗模腔之间的流淌,2个天窗模腔内物料的密度与四边的差距变小,使得制备得到的天窗之间的横梁的拉伸强度与四边的拉伸强度更加接近,取得了较好地技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1