风力发电机叶片制造用预埋法兰盘的制作方法

1.本实用新型属于风力发电机制造领域,尤其是一种风力发电机叶片制造用预埋法兰盘。

背景技术:

2.随着煤、石油、天然气等传统化石能源日益枯竭及核能的安全隐患,风能作为可再生能源及清洁能源的重要组成部分,它的开发和利用越来越得到人们的重视,对全球能源的贡献也越来越重要,随着各国对风能开发力度的加大,风机大型化成为风能利用的一种趋势,开发的重点也从陆上风电逐渐转向海上风电,风机单机容量逐渐增加,风力发电机的叶片尺寸不断加长,一些较大的叶片长度超过80米,因此对风力发电机装备制造工艺及风力发电机装配运输提出了更高的要求。

3.风力发电机叶片的一种制造方法是向模具中填充原料并密封后脱模成型,在叶片制造时采用法兰盘固定在叶片模具开口处并将叶片模具密封,法兰盘为圆形,由两个半圆形的半法兰盘拼合组成。叶片制作的原料大多采用环氧树脂,环氧树脂灌注至模具中时是高温状态下的液态灌注,大量的发热极易导致法兰盘受热膨胀变形,使密封效果降低,法兰盘在环氧树脂冷却的过程中由于与空气接触,冷却速度较快,会产生较大的收缩量。因此法兰盘需较大强度的固定在模具开口处,承受高温高压,在灌注环氧树脂之前需要将法兰盘预热,冷却过程中需要对法兰盘进行保温,同时对法兰盘与模具之间的应对热胀冷缩时的密封性也具有一定要求。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供利用法兰盘、设置在法兰盘径向外侧的密封部以及在法兰盘边缘安装预埋螺栓的一种风力发电机叶片制造用预埋法兰盘。

5.本实用新型采取的技术方案是:

6.一种风力发电机叶片制造用预埋法兰盘,所述预埋法兰盘包括两个半圆形的半法兰盘,其中,所述半法兰盘外侧设有多个穿过半法兰盘的预埋螺栓孔,所述多个预埋螺栓孔的内侧的半法兰盘处或外侧的半法兰盘处的任意一处设有加热铜管或所述多个预埋螺栓孔的内侧的半法兰盘处和外侧的半法兰盘处均设置有加热铜管,所述多个预埋螺栓孔的旁侧的半法兰盘底面设有密封圈,该密封圈用于半法兰盘与叶片模具连接时的密封。

7.再有,所述多个预埋螺栓孔的内侧的半法兰盘处或外侧的半法兰盘处的任意一处设有凹槽,该凹槽内设有所述加热铜管。

8.再有,所述多个预埋螺栓孔的内侧的半法兰盘处和外侧的半法兰盘处均设置有凹槽,该凹槽内设有所述加热铜管。

9.再有,预埋螺栓孔的内侧的凹槽和外侧的凹槽的同侧端部相连通。

10.再有,所述加热铜管与凹槽内壁之间的缝隙以锡填充。

11.再有,所述半法兰盘底面与叶片模具的端面接触的部位间隔设有两个凹陷,该两个凹陷中均设有密封圈,在叶片模具的端面与该两个凹陷相对的位置均设有凸起,该凸起能在半法兰盘与叶片模具连接时压住密封圈,该凸起与所述凹陷间隙配合。

12.再有,在所述叶片模具端面的两个凸起之间设有凹陷,该凹陷中设有密封圈,在半法兰盘底面与该凹陷相对位置设有凸起,该凸起能在半法兰盘与叶片模具连接时压住密封圈,该凸起与所述凹陷间隙配合。

13.再有,所述叶片模具的端面与半法兰盘底面接触的部位间隔设有两个凹陷,该两个凹陷中均设有密封圈,在半法兰盘底面与该两个凹陷相对的位置均设有凸起,该凸起能在半法兰盘与叶片模具连接时压住密封圈,该凸起与所述凹陷间隙配合。

14.再有,在所述板法兰盘底面的两个凸起之间设有凹陷,该凹陷中设有密封圈,在叶片模具端面与该凹陷相对位置设有凸起,该凸起能在半法兰盘与叶片模具连接时压住密封圈,该凸起与所述凹陷间隙配合。

15.再有,所述密封圈截面为圆形、长方形或椭圆形。

16.本实用新型的优点和积极效果是:

17.本实用新型中,在预埋法兰盘的预埋螺栓两侧设置加热铜管以将法兰盘预热,同时能使法兰盘在叶片制作过程中缓慢降温,避免了较大温度差使法兰盘产生较大的热胀冷缩形变,通过设置多个密封圈,并在叶片模具与密封圈对位设置相配合的凸起和凹陷,提高了密封圈对法兰盘热胀冷缩产生的横向位移的适应能力,加强了密封效果,降低法兰盘变形程度,使叶片的制造更加可靠。

附图说明

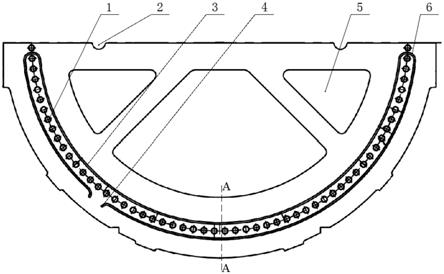

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的另一实施例示意图;

20.图3是图1中a

‑

a的剖面放大示意图。

具体实施方式

21.下面结合实施例,对本实用新型进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本实用新型的保护范围。

22.一种风力发电机叶片制造用预埋法兰盘,所述预埋法兰盘包括两个半圆形的半法兰盘,如图1、2、3所示,本实用新型的创新在于:所述半法兰盘外侧设有多个穿过半法兰盘的预埋螺栓孔1,所述多个预埋螺栓孔的内侧的半法兰盘处或外侧的半法兰盘处的任意一处设有加热铜管8或所述多个预埋螺栓孔的内侧的半法兰盘处和外侧的半法兰盘处均设置有加热铜管,所述多个预埋螺栓孔的旁侧的半法兰盘朝向叶片模具12的底面设有密封圈10,该密封圈用于半法兰盘与叶片模具连接时的密封。

23.上述预埋法兰盘为圆形且具有一定厚度,尺寸根据需要制造的叶片大小确定,且需要保证一定刚度,使其在叶片制造的过程中不会因为热胀冷缩产生影响工艺质量的形变。法兰盘由两个半圆形的半法兰盘组成,两个半法兰盘之间设有螺栓连接部件2,两个半法兰盘紧密贴合,也可采用其他能将二者紧密连接的方式。半法兰盘为空心结构,在半法兰盘内侧设有多个通孔5,在通孔之间设置斜梁以加固整体结构,这样能大大减轻半法兰盘的

重量和制作的成本。

24.半法兰盘外侧设有预埋螺栓孔1,预埋螺栓孔的两侧设有环绕预埋螺栓孔的加热铜管8,加热铜管两端6相互连通形成闭合的回路,且在法兰盘边缘处设有循环口4,通过该循环口向加热铜管中灌注加热液体,并在循环后进行回收。也可以在预埋螺栓孔的一侧设置多道沿预埋螺栓孔设置的加热铜管8,加热铜管两端相互连通,形成闭合的回路。在半法兰盘设置加热铜管的位置上开设有凹槽3,加热铜管置于该凹槽内,该凹槽内还填充有金属锡7,以填充加热铜管与半法兰盘之间的空隙。由于金属锡导热性能良好,因此在半法兰盘预热和保温阶段均可以将加热铜管散发的热量良好的传导至半法兰盘。

25.在叶片制造过程中,是将高温融化状态的环氧树脂灌注至模具内部,由于灌注的液体温度较高,需要提前将模具以及半法兰盘预热,因此需要通过加热铜管将半法兰盘提前加热至一定温度。在叶片的制造过程中,由于叶片的尺寸较大,模具的降温过程较为缓慢,半法兰盘与空气直接接触,若半法兰盘降温速度较快,产生的剧烈的热胀冷缩极易影响叶片质量,因此半法兰盘需要保持一定温度并缓慢降低,因此在半法兰盘上设置加热装置以解决该问题。

26.上述预埋螺栓孔的外侧或内侧的半法兰盘底面与叶片模具12的端面的接触部位间隔设有两个凹陷9,该两个凹陷中均设有密封圈10,半法兰盘与叶片模具贴合时,密封圈能将模具内部密封,设置多个密封圈能增强密封效果。为实现更好的密封,在叶片模具端面上与该两个凹陷9相对的位置均设有凸起13,上述凸起与凹陷间隙配合,该凸起在半法兰盘与叶片模具压住密封圈,向密封圈提供更大的挤压力,使密封圈能承受更大的压力不至于丧失密封效果。

27.在上述叶片模具端面的两个凸起13之间设有凹棱14,该凹棱中设有密封圈10,为实现更好的密封,在半法兰盘底面与该凹棱14相对位置设有凸棱11,上述凸棱与凹棱间隙配合,该凸棱在该凸起在半法兰盘与叶片模具压住密封圈,向密封圈提供更大的挤压力,使密封圈能承受更大的压力不至于丧失密封效果。

28.或在叶片模具的端面与半法兰盘预埋螺栓孔外侧或内侧的底面接触的部位间隔设有两个凹陷,该两个凹陷中均设有密封圈,为实现更好的密封,在半法兰盘底面与该两个凹陷相对的位置均设有凸起,上述凸起与凹陷间隙配合,该凸起在半法兰盘与叶片模具压住密封圈,向密封圈提供更大的挤压力,使密封圈能承受更大的压力不至于丧失密封效果。在上述半法兰盘底面的两个凸起之间设有凹棱,该凹棱中设有密封圈,为实现更好的密封,在叶片模具端面与该凹棱相对的位置设有凸棱,上述凸棱与凹棱间隙配合,该凸棱在该凸起在半法兰盘与叶片模具压住密封圈,向密封圈提供更大的挤压力,使密封圈能承受更大的压力不至于丧失密封效果。

29.由于在叶片制作过程中温度变化差异较大,半法兰盘的热胀冷缩易产生少许位移,该现象可能会导致半法兰盘设置的密封圈失去密封效果,从而导致叶片制作失败或质量降低,设置多个密封圈的同时将上述凸起和凸棱的宽度设计为小于凹陷和凹棱的宽度,在半法兰盘产生一定程度的横向位移时,保证密封圈仍处于压紧状态,不至于失去密封效果。

30.上述密封圈为环形,放置在上述凹陷与凹棱中,其截面可以为圆形、长方形或椭圆形。本实施例中采用的密封圈的截面大体为长方形,但其与凸起或凸棱接触的一面略微下

陷,该结构提高了密封圈的稳定性,在法兰盘与叶片模具产生轻微位移时能保证密封圈始终保持良好的密封不至于在凹陷或凹棱中偏移或脱出。

31.本实用新型中,在预埋法兰盘的预埋螺栓两侧设置加热铜管以将法兰盘预热,同时能使法兰盘在叶片制作过程中缓慢降温,避免了较大温度差使法兰盘产生较大的热胀冷缩形变,通过设置多个密封圈,并在叶片模具与密封圈对位设置相配合的凸起和凹陷,提高了密封圈对法兰盘热胀冷缩产生的横向位移的适应能力,加强了密封效果,降低法兰盘变形程度,使叶片的制造更加可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1