空间填充材料及空间填充结构体、以及它们的使用方法与流程

空间填充材料及空间填充结构体、以及它们的使用方法

1.相关申请

2.本技术主张2019年3月13日提出申请的日本特愿2019

‑

046240的优先权,通过参照引用其全部内容作为本技术的一部分。

技术领域

3.本发明涉及在给定的空间内通过加热时的膨胀应力进行填充的空间填充材料及具备空间填充材料的空间填充结构体、以及它们的使用方法。

背景技术:

4.目前已知在加热时膨胀而发挥防火、防烟的密封功能的热膨胀性的复合材料。例如,专利文献1(日本特开平7

‑

18249号公报)中公开了一种热膨胀性无机纤维复合材料,其特征在于通过造纸法将由作为膨胀剂的酸处理石墨、作为耐热增强剂的无机纤维、作为耐热结合剂的无机结合材料、以及作为加热前的形态保持材料的有机结合材料组成的混合物成型为片状,记载了其用于防火门用密封材料。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平7

‑

18249号公报

技术实现要素:

8.发明要解决的问题

9.然而,专利文献1的热膨胀性无机纤维复合材料只不过是以发挥防火、防烟等的密封功能为目的而使用的。另外,专利文献1中,使用了酸处理石墨作为膨胀剂,酸处理石墨在加热时伴随着其层间化合物的热分解、产生水蒸气等气体而发生膨胀,但无法用于不希望产生气体的用途。此外,酸处理石墨有时会产生来自于酸的so

x

、no

x

等有害气体。

10.因此,本发明的目的在于解决这样的现有技术的问题,提供能够在通过加热而膨胀时不产生气体、为了各种目的填充给定空间的空间填充材料及其使用方法。

11.解决问题的方法

12.本发明人等为了解决上述问题而进行了深入研究,结果发现,由作为膨胀材料的增强纤维和树脂构成、且增强纤维彼此具有多个交点、该交点的至少一部分被树脂粘接的空间填充材料通过使树脂软化使增强纤维的弯曲解除而发生膨胀,因此不产生气体,并且解除了弯曲的增强纤维的反弹力非常大,适于根据目的而填充给定空间内,从而完成了本发明。

13.即,本发明可以由以下的方式构成。

14.〔方式1〕

15.一种空间填充材料,其由作为膨胀材料的增强纤维和树脂构成,所述增强纤维彼此具有多个交点,且该交点的至少一部分被树脂粘接,该空间填充材料在给定的空间内通

过加热时的膨胀应力而(能够)至少在厚度方向上填充。

16.〔方式2〕

17.根据方式1所记载的空间填充材料,其中,

18.所述增强纤维及所述树脂的总体积中的所述树脂的体积比率为15~95体积%(优选为17~93体积%,更优选为20~90体积%,进一步优选为25~85体积%)。

19.〔方式3〕

20.根据方式1或2所记载的空间填充材料,其中,

21.所述增强纤维是弯曲的,该空间填充材料通过所述树脂的软化使增强纤维的弯曲解除而膨胀。

22.〔方式4〕

23.根据方式1~3中任一方式所记载的空间填充材料,其在厚度方向上恒定负荷下的膨胀率为105%以上(优选为120%以上,更优选为140%以上,进一步优选为150%以上,更进一步优选为170%以上)。

24.〔方式5〕

25.根据方式1~4中任一方式所记载的空间填充材料,其在相对于厚度方向正交的方向上的膨胀所引起的尺寸变化率为

‑

10~10%(优选为

‑

8%~8%,更优选为

‑

5%~5%)。

26.〔方式6〕

27.根据方式1~5中任一方式所记载的空间填充材料,其中,

28.所述树脂为热塑性树脂。

29.〔方式7〕

30.根据方式6所记载的空间填充材料,其中,

31.所述热塑性树脂的玻璃化转变温度为100℃以上(优选为105℃以上,更优选为110℃以上)。

32.〔方式8〕

33.根据方式6或7所记载的空间填充材料,其中,

34.所述热塑性树脂为选自热塑性聚酰亚胺类树脂、聚醚酮类树脂、半芳香族聚酰胺类树脂、聚碳酸酯类树脂、液晶聚酯类树脂、聚砜类树脂、以及聚四氟乙烯类树脂(优选为选自热塑性聚酰亚胺类树脂、聚醚酮类树脂、半芳香族聚酰胺类树脂、聚碳酸酯类树脂、以及聚砜类树脂)中的至少一种热塑性树脂。

35.〔方式9〕

36.根据方式1~8中任一方式所记载的空间填充材料,其中,

37.所述增强纤维的纤维长度为3~100mm(优选为4~80mm,更优选为5~50mm)。

38.〔方式10〕

39.根据方式1~9中任一方式所记载的空间填充材料,其中,

40.所述增强纤维为绝缘性纤维。

41.〔方式11〕

42.根据方式1~10中任一方式所记载的空间填充材料,其空隙率为3~75%(优选为5~70%,更优选为10~65%)。

43.〔方式12〕

44.根据方式1~11中任一方式所记载的空间填充材料,其用于在给定的空间内使被固定材料固定。

45.〔方式13〕

46.一种空间填充结构体,其具备方式12所记载的空间填充材料和被固定材料,所述被固定材料与该空间填充材料的至少一部分相接而成为一体。

47.〔方式14〕

48.根据方式13所记载的空间填充结构体,其中,

49.所述被固定材料被所述空间填充材料夹持。

50.〔方式15〕

51.一种使用方法,其是使用方式1~12中任一方式所记载的空间填充材料的方法,该方法包括:

52.通过将所述空间填充材料在所述树脂的软化温度以上进行加热,从而使所述空间填充材料在给定的空间内膨胀的工序。

53.〔方式16〕

54.根据方式15所记载的使用方法,该方法包括:

55.将所述空间填充材料插入给定的空间的工序。

56.〔方式17〕

57.一种使用方法,其是使用方式1~12中任一方式所记载的空间填充材料或者方式13或14所记载的空间填充结构体的方法,该方法包括以下工序:

58.通过将所述空间填充材料或所述空间填充结构体在所述树脂的软化温度以上进行加热,使所述空间填充材料在给定的空间内膨胀,从而将被固定材料固定。

59.〔方式18〕

60.根据方式17所记载的使用方法,该方法包括以下工序:

61.将所述空间填充材料和/或所述被固定材料插入给定的空间,或者

62.将所述空间填充结构体插入给定的空间。

63.〔方式19〕

64.根据方式15~18中任一方式所记载的使用方法,其中,

65.膨胀后的空间填充材料的空隙率为30~95%(优选为35~90%,更优选为40~85%,进一步优选为45~80%)。

66.〔方式20〕

67.根据方式15~19中任一方式所记载的使用方法,其中,

68.膨胀后的空间填充材料具有连续的多孔结构。

69.〔方式21〕

70.根据方式15~20中任一方式所记载的使用方法,其中,

71.膨胀后的空间填充材料的密度为0.1~1.5g/cm3(优选为0.2~1.4g/cm3,更优选为0.3~1.3g/cm3)。

72.需要说明的是,权利要求书和/或说明书和/或附图中公开的至少两个构成要素的任意组合也包含于本发明中。特别是权利要求书中记载的两个以上权利要求项的任意组合也包含于本发明中。

73.发明的效果

74.根据本发明的空间填充材料,能够在通过加热而膨胀时不产生气体的情况下以各种目的填充给定空间。

附图说明

75.通过参考了附图进行的以下优选实施方式的说明,本发明会更清楚地得到理解。附图未必以恒定比例显示,在显示本发明的原理的基础上进行了夸张。但是,实施方式及附图仅用于图示及说明,并不用于确定本发明的范围。本发明的范围由附属的权利要求书确定。

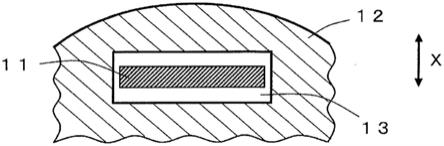

76.图1a是用于说明本发明的空间填充材料的使用方法的第1实施方式的剖面示意图,示出膨胀前的状态。

77.图1b是用于说明本发明的空间填充材料的使用方法的第1实施方式的剖面示意图,示出膨胀后的状态。

78.图2a是用于说明本发明的空间填充材料的使用方法的第2实施方式的剖面示意图,示出膨胀前的状态。

79.图2b是用于说明本发明的空间填充材料的使用方法的第2实施方式的剖面示意图,示出膨胀后的状态。

80.符号说明

81.11、21 空间填充材料

82.12、22 外侧构件

83.13、23 空间

84.24

ꢀꢀꢀꢀꢀꢀ

被固定材料

85.x

ꢀꢀꢀꢀꢀꢀꢀ

厚度方向

具体实施方式

86.以下,对本发明详细地进行说明。本发明的空间填充材料由作为膨胀材料的增强纤维和树脂构成。上述增强纤维彼此具有多个交点,该交点的至少一部分被树脂粘接在一起。并且,空间填充材料在给定空间内通过加热时的膨胀应力,能够至少在厚度方向上进行填充。这里,膨胀应力是指在空间填充材料膨胀而被包围着空间的外侧构件所约束时产生的应力。另外,空间填充材料可以将给定的空间全部填充,也可以部分填充。

87.<作为膨胀材料的增强纤维>

88.本发明中使用的增强纤维只要不损害本发明的效果就没有特别限制,可以是有机纤维,也可以是无机纤维,另外,可以单独使用或者组合两种以上使用。在本发明中,在空间填充材料内,被树脂粘接在一起的增强纤维彼此由于树脂的软化而使其弯曲解除,通过解除了其弯曲的增强纤维的反弹力,空间填充材料发生膨胀。作为膨胀材料的增强纤维是指在空间填充材料通过这样的原理膨胀时所使用的增强纤维。

89.作为无机纤维,可列举例如玻璃纤维、碳纤维、各种陶瓷纤维(例如碳化硅纤维、氮化硅纤维、二氧化硅纤维、氧化铝纤维、氧化锆纤维、硼纤维、玄武岩纤维等)、各种金属纤维(例如金、银、铜、铁、镍、钛、不锈钢等)等。另外,作为有机纤维,只要玻璃化转变温度或熔点

高于粘接增强纤维的交点的树脂的软化温度就没有特别限制,可列举例如全芳香族聚酯类纤维、聚苯硫醚纤维、对位芳香族聚酰胺纤维、聚砜酰胺纤维、酚醛树脂纤维、聚酰亚胺纤维、含氟纤维等。需要说明的是,在本发明中,软化温度对于热塑性纤维而言主要是指热变形温度,例如可以为负荷挠曲温度(jis k 7207)。特别是在非晶性树脂的情况下,是指其玻璃化转变温度,对于热固性树脂而言是指未固化或半固化的热固性树脂的预聚物成分的熔点。另外,固化温度是指使未固化或半固化的热固性树脂固化时的温度。

90.其中,从提高使空间填充材料膨胀时的反弹力的观点考虑,优选使用玻璃纤维或碳纤维等高弹性模量的无机纤维。另外,在包含膨胀后的空间填充材料的结构体要求绝缘性的情况下,也可以为绝缘性纤维(例如玻璃纤维、氮化硅纤维、二氧化硅纤维、氧化铝纤维等)。

91.本发明中使用的增强纤维也可以为非连续纤维,从提高纤维的反弹力的观点考虑,其平均纤维长度优选为3~100mm,可以更优选为4~80mm,也可以进一步优选为5~50mm。需要说明的是,平均纤维长度是通过后述的实施例中记载的方法测定的值。

92.对于本发明中使用的增强纤维而言,从提高纤维的反弹力的观点考虑,单纤维的平均纤维直径优选为2~40μm,可以更优选为3~30μm,也可以进一步优选为4~25μm。需要说明的是,平均纤维直径是通过后述的实施例中记载的方法测定的值。

93.从提高增强纤维的反弹力的观点考虑,本发明中使用的增强纤维优选具有10gpa以上的拉伸弹性模量,可以更优选为30gpa以上,也可以进一步优选为50gpa以上。关于上限没有特别限制,可以为1000gpa以下。需要说明的是,对于拉伸弹性模量而言,在碳纤维的情况下可以依据jis r 7606、在玻璃纤维的情况下可以依据jis r 3420、在有机纤维的情况下可以依据jis l 1013等符合各个纤维标准的方法进行测定。

94.<树脂>

95.本发明中使用的树脂只要能够加热熔融或加热流动即可,没有特别限制,可以为热塑性树脂,也可以为未固化或半固化的热固性树脂。作为热固性树脂,可列举例如环氧类树脂、不饱和聚酯类树脂、热固性聚酰亚胺类树脂、双马来酰亚胺类树脂、酚醛类树脂、三聚氰胺类树脂、热固性聚氨酯类树脂等,从设定树脂的流动性、膨胀时的温度等条件的容易性的观点考虑,优选为热塑性树脂。作为热塑性树脂,可列举例如乙烯基类树脂(由具有乙烯基ch2=ch

‑

或乙叉基ch2=c<的单体形成的聚合物或衍生物);脂肪族聚酰胺类树脂(聚酰胺6、聚酰胺66、聚酰胺11、聚酰胺12、聚酰胺610、聚酰胺612等)、半芳香族聚酰胺类树脂、全芳香族聚酰胺类树脂等聚酰胺类树脂;聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯类树脂;聚四氟乙烯类树脂等氟类树脂;半芳香族聚酰亚胺类树脂、聚酰胺酰亚胺类树脂、聚醚酰亚胺类树脂等热塑性聚酰亚胺类树脂;聚砜类树脂、聚醚砜类树脂等聚砜类树脂;聚醚酮类树脂、聚醚醚酮类树脂、聚醚酮酮类树脂等聚醚酮类树脂;聚碳酸酯类树脂;非晶性聚芳酯类树脂;全芳香族聚酯类树脂等液晶聚酯类树脂等。这些热塑性树脂可以单独使用,或者组合两种以上使用。

96.另外,作为树脂成分,也可以使用热固性弹性体和/或热塑性弹性体。在该情况下,可列举硅/有机硅类、含氟类、氨基甲酸酯类、苯乙烯类、烯烃类、氯乙烯类、酯类、酰胺类的弹性体等。这些成分可以单独使用,或者组合两种以上使用,也可以与上述的热固性树脂或热塑性树脂组合使用。

97.另外,对于本发明中使用的热塑性树脂而言,在包含膨胀后的空间填充材料的结构体要求耐热性的用途的情况下,优选使用玻璃化转变温度为100℃以上的热塑性树脂。例如,作为玻璃化转变温度为100℃以上的热塑性树脂,可列举聚四氟乙烯类树脂、热塑性聚酰亚胺类树脂、聚砜类树脂、半芳香族聚酰胺类树脂、聚醚酮类树脂、聚碳酸酯类树脂、液晶聚酯类树脂等。其中,从力学特性、成型性的观点考虑,热塑性树脂可以为选自热塑性聚酰亚胺类树脂(优选为聚醚酰亚胺类树脂)、聚醚酮类树脂(优选为聚醚醚酮类树脂)、半芳香族聚酰胺类树脂、聚碳酸酯类树脂及聚砜类树脂中的至少一种热塑性树脂。在要求耐热性的用途中,热塑性树脂的玻璃化转变温度可以优选为105℃以上,也可以进一步可以优选为110℃以上。需要说明的是,关于上限没有特别限制,优选为300℃以下。需要说明的是,玻璃化转变温度是通过后述实施例中记载的方法测定的值。

98.另外,本发明中使用的树脂在不损害本发明效果的范围内也可以包含各种添加剂。

99.<空间填充材料的制造方法>

100.作为空间填充材料的制造方法,只要增强纤维彼此具有多个交点、且至少该交点的一部分可由树脂所粘接即可,没有特别限制,可以具备:准备由增强纤维和树脂构成的前体的工序、和将上述前体进行加热加压的工序。

101.在使用热固性树脂作为树脂的情况下,可举出层叠一片或多片(例如2~100片、优选为3~80片、更优选为5~50片)包含增强纤维的无纺布,含浸液态的热固性树脂的预聚物,进行加热加压,进一步一边加压一边冷却,由此制造使热固性树脂处于半固化状态的预浸料的方法。

102.在使用热塑性树脂作为树脂的情况下,作为加热加压前的前体,可以制成各种形态。可优选举出将热塑性纤维与增强纤维的混合无纺布、或分散有粒子状(或粉粒状)的热塑性树脂的增强纤维的无纺布层叠一片或多片(例如2~100片、优选为3~80片、更优选为5~50片),以上述热塑性树脂的软化温度以上的温度进行加热,沿层叠方向加压,进一步一边加压一边冷却,从而进行制造的方法。前体可以优选为热塑性纤维与增强纤维的混合无纺布。

103.对于混合无纺布而言,从提高得到的空间填充材料的膨胀性及加热时的膨胀应力的观点考虑,混合无纺布的总重量中的增强纤维的比例为优选10~90重量%,可以更优选为15~85重量%,也可以进一步优选为20~80重量%。

104.对于本发明中使用的混合无纺布而言,从提高得到的空间填充材料的膨胀性及加热时的膨胀应力的观点考虑,混合无纺布的总重量中的热塑性纤维的比例优选为10~90重量%(例如,10~80重量%),可以更优选为15~85重量%(例如,15~75重量%),也可以进一步优选为20~80重量%(例如,20~75重量%)。

105.从使增强纤维的分散性良好的观点考虑,热塑性纤维的单纤维纤度优选为0.1~20dtex。为了得到加热时的膨胀应力优异的空间填充材料,优选使成为前体的混合无纺布中的增强纤维均匀地分散。热塑性纤维的单纤维纤度可以更优选为0.5~18dtex,也可以进一步优选为1~16dtex。需要说明的是,单纤维纤度为根据后述实施例中记载的方法测定的值。

106.从使增强纤维的分散性良好的观点考虑,热塑性纤维的平均纤维长度优选为0.5

~60mm。热塑性纤维的平均纤维长度可以更优选为1~55mm,也可以进一步优选为3~50mm。需要说明的是,平均纤维长度为根据后述实施例中记载的方法测定的值。需要说明的是,关于此时的纤维的截面形状也没有特别限定,可以为圆形、中空、扁平、或星形等异形截面。

107.另外,混合无纺布中也可以根据需要包含粘合剂成分等,作为粘合剂成分的形状,可以为纤维状、粒子状、液体状等,从形成无纺布的观点考虑,优选为粘合剂纤维。作为粘合剂成分,没有特别限定,可列举例如聚烯烃类树脂、聚酰胺类树脂、聚酯类树脂、丙烯酸类树脂、聚乙烯醇类树脂、聚氨酯类树脂等。

108.无纺布的制造方法没有特别限制,可列举水刺法、针刺法、蒸汽喷射法、干式造纸法、湿式造纸法(湿法成网工艺)等。其中,从生产效率、增强纤维在无纺布中均匀分散的方面考虑,优选为湿式造纸法。例如,在湿式造纸法中,只要制作包含上述热塑性纤维及增强纤维的水性浆料,并接着将该浆料供于通常的造纸工序即可。需要说明的是,水性浆料也可以包含粘合剂纤维(例如,聚乙烯醇类纤维等水溶性聚合物纤维、聚酯类纤维等热熔粘纤维、对位芳香族聚酰胺纤维、全芳香族聚酯类纤维的浆粕状物)等。另外,为了提高纸的均匀性、压接性,可以通过喷雾干燥涂布粘合剂成分、在湿式造纸工序后增加热压工序。

109.无纺布的单位面积重量没有特别限定,优选为5~1500g/m2,可以更优选为10~1000g/m2,也可以进一步优选为20~500g/m2。

110.另外,在空间填充材料的制造方法中,对于加热成型的方法没有特别限制,优选使用冲压成型、加压成型、真空压接成型、gmt成型这样的通常的压缩成型。此时的成型温度可以根据使用的热塑性树脂的软化温度、分解温度、未固化或半固化的热固性树脂的软化温度、干燥温度(使其半固化的温度)、固化温度来设定。例如,在热塑性树脂为结晶性的情况下,成型温度优选为热塑性树脂的熔点以上、且(熔点+100)℃以下的范围。另外,在热塑性树脂为非晶性的情况下,成型温度优选为热塑性树脂的玻璃化转变温度以上、且(玻璃化转变温度+200)℃以下的范围。需要说明的是,可以根据需要在加热成型之前利用ir加热器等进行预加热。

111.另外,加热成型时的压力没有特别限制,通常在0.05mpa以上的压力下进行。可以更优选为0.1mpa以上,也可以进一步优选为0.5mpa以上。上限没有特别限定,可以优选为30mpa左右。加热成型时的时间也没有特别限制,但长时间暴露在高温下时聚合物可能劣化,因此通常优选为30分钟以内,可以更优选为25分钟以内,也可以进一步优选为20分钟以内。下限没有特别限定,可以为1分钟左右。另外,得到的空间填充材料的厚度、密度可以根据增强纤维的种类、施加的压力而适当设定。此外,对于得到的空间填充材料的形状也没有特别限制,可以适当设定。可以根据目的,将多片规格不同的混合无纺布等层叠、将规格不同的混合无纺布等分别配置于一定大小的模具中,进行加热成型。

112.<空间填充材料>

113.本发明的空间填充材料由作为膨胀材料的增强纤维和树脂构成,增强纤维彼此具有多个交点,且至少该交点的一部分被树脂粘接在一起。例如,增强纤维彼此可以以无规抱合的状态被树脂粘接在一起,优选在增强纤维彼此的交点树脂可以以蹼状存在,也可以增强纤维的整个表面被树脂包覆。通过采用这样的结构,空间填充材料的结构强度提高。

114.本发明的空间填充材料在给定空间内通过加热时的膨胀应力而至少在厚度方向上填充。在本发明中,给定空间可以指被单独的外侧构件包围的空间(空隙),也可以指由多

个外侧构件所形成的空间(空隙)。

115.在如上所述的空间填充材料的制造方法中,由于通过在加热成型时沿厚度方向加压,因此,伴随着周围的树脂基质的软化而解除了弯曲的增强纤维在厚度方向上表现出反弹力(复原力),因此空间填充材料在加热时的膨胀应力沿厚度方向产生。

116.本发明的空间填充材料优选增强纤维是弯曲的。通过在给定空间内以树脂的软化温度以上进行加热,空间填充材料中的树脂软化,增强纤维所具有的弯曲被解除,因此由增强纤维的反弹而使空间填充材料膨胀。通过这样表现出的加热时的膨胀应力,可以制成在给定空间内填充时增强的强度、将被固定材料固定的强度变得优异的空间填充材料。

117.对于本发明的空间填充材料而言,从提高膨胀性及加热时的膨胀应力的观点考虑,空间填充材料的总重量中的增强纤维的比例优选为10~90重量%,可以更优选为15~85重量%,也可以进一步优选为20~80重量%。

118.对于本发明的空间填充材料而言,从提高膨胀性及加热时的膨胀应力的观点考虑,空间填充材料的总重量中的树脂的比例优选为10~90重量%,可以更优选为15~85重量%,也可以进一步优选为20~80重量%。需要说明的是,作为空间填充材料中包含的树脂,也可以包含根据需要而使用的粘合剂成分。

119.对于本发明的空间填充材料而言,从提高膨胀性及加热时的膨胀应力的观点考虑,增强纤维及树脂的总体积中的树脂的体积比率可以为15~95体积%。在树脂相对于增强纤维所占的体积比率过小时,在给定空间内空间填充材料膨胀而接触该空间的壁面(或被固定材料)时树脂的接触面积变小,因此有助于固定壁面或被固定材料的强度的应力可能变得不足。另外,树脂相对于增强纤维所占的体积比率过大时,作为膨胀材料的增强纤维的存在量不足,膨胀性可能变得不足。增强纤维及树脂的总体积中的树脂的体积比率可以优选为17~93体积%,可以更优选为20~90体积%,也可以进一步优选为25~85体积%。

120.对于本发明的空间填充材料而言,从提高膨胀性及加热时的膨胀应力的观点考虑,增强纤维及树脂的总体积中的增强纤维的体积比率可以为5~85体积%,可以优选为7~83体积%,可以更优选为10~80体积%,也可以进一步优选为15~75体积%。

121.对于本发明的空间填充材料而言,从提高膨胀性及加热时的膨胀应力的观点考虑,空隙率(膨胀前或使用前)可以为3~75%。在膨胀前的空隙率过小的情况下,由于对空间填充材料内的增强纤维施加不合理的压缩力而导致增强纤维折断或流动,即使在加热时增强纤维的弯曲被解除,也不能充分地得到其反弹力,因此膨胀性及加热时的膨胀应力可能不足。另外,在膨胀前的空隙率过大的情况下,膨胀的余地小,因此膨胀性可能不足。空隙率(膨胀前)可以优选为5~70%,也可以更优选为10~65%。需要说明的是,这里,空隙率表示空隙占据的体积相对于空间填充材料的堆积体积的比例,是通过后述实施例中记载的方法测定的值。

122.本发明的空间填充材料的厚度可以根据待填充的空间及用途而设为各种厚度,例如可以从0.1~200mm的宽广范围进行选择,例如可以为0.1~20mm,可以优选为0.5~18mm,也可以更优选为1~15mm。需要说明的是,空间填充材料的厚度是通过后述实施例中记载的方法测定的值。

123.本发明的空间填充材料的单位面积重量可以根据填充的空间及用途而设为各种单位面积重量,可以为100~10000g/m2,可以优选为500~8000g/m2,也可以更优选为800~

5000g/m2。需要说明的是,空间填充材料的单位面积重量是通过后述实施例中记载的方法测定的值。

124.本发明的空间填充材料的密度可以根据填充的空间及用途而设为各种密度,可以为0.5~10g/cm3,可以优选为0.6~8g/cm3,也可以更优选为0.7~5g/cm3。需要说明的是,空间填充材料的密度是通过后述实施例中记载的方法测定的值。

125.本发明的空间填充材料的形状并不局限为板状,可以根据待填充的空间及用途而设为各种形状,也包括具有三维结构的立体形状。在立体形状的情况下,以发生热膨胀的方向作为厚度方向。

126.对于本发明的空间填充材料而言,在厚度方向上恒定负荷下的膨胀率可以优选为105%以上,可以优选为120%以上,可以更优选为140%以上,可以进一步优选为150%以上,也可以更进一步优选为170%以上。在厚度方向上恒定负荷下的膨胀率的上限没有特别限定,可以为500%。在厚度方向上恒定负荷下的膨胀率为上述的范围的情况下,可以使增强和/或固定的强度变得足够。需要说明的是,空间填充材料在厚度方向上恒定负荷下的膨胀率是通过后述实施例中记载的方法测定的值。

127.对于本发明的空间填充材料而言,从使得加热时的膨胀应力集中于厚度方向的观点考虑,相对于厚度方向为正交的方向上的膨胀或收缩所引起的尺寸变化率优选为

‑

10%~10%。相对于厚度方向正交的方向上的尺寸变化率为负值时表示收缩,为正值时表示膨胀。相对于厚度方向正交的方向上的尺寸变化率可以更优选为

‑

8~8%,也可以进一步优选为

‑

5~5%。例如,对本发明的空间填充材料而言,增强纤维优选沿面方向取向,在这样的结构的情况下,可以减小在相对于厚度方向正交的方向上的膨胀或收缩所引起的尺寸变化率。需要说明的是,空间填充材料在相对于厚度方向正交的方向上的膨胀或收缩所引起的尺寸变化率是通过后述实施例中记载的方法测定的值。

128.对于本发明的空间填充材料而言,从抑制气体产生的观点考虑,优选实质上不包含在加热时挥发的挥发性物质(例如,熔点比加热温度低的低分子化合物等)、发泡剂、膨胀石墨等。

129.<空间填充材料的使用方法>

130.本发明的空间填充材料的使用方法可以包括:通过在树脂的软化温度以上进行加热而使上述空间填充材料在给定空间内膨胀的工序。

131.例如,基于表示本发明的空间填充材料的使用方法的第1实施方式的剖面示意图的图1a及图1b进行说明。图1a示出了空间填充材料11在膨胀前的状态,图1b示出了空间填充材料11在膨胀后的状态。在图1a中,空间填充材料11被插入由外侧构件12包围的空间13内。在图1a中,空间13整体被单一的外侧构件12包围而形成,但并不必须为被外侧构件包围整体的封闭空间,例如,可以如

コ

字形那样在一部分形成开放空间。另外,也可以由多个不同构件形成空间。另外,在空间13内也可以插入多个空间填充材料11。需要说明的是,图1a中示出了外侧构件12的一部分。

132.通过在构成空间填充材料11的树脂的软化温度以上进行加热,树脂软化,与之相伴,被树脂约束的增强纤维的弯曲被解除,由此在厚度方向上表现出增强纤维的反弹力(复原力)。然后,空间填充材料11在厚度方向(图1a的x方向)上不可逆地膨胀,如图1b所示,填充空间13。由空间填充材料11的膨胀应力而导致对空间13的壁面施加了按压力,由于该应

力高,因此外侧构件12被充分增强。

133.在膨胀工序中,加热温度例如可以为(软化温度+10)℃以上,可以优选为(软化温度+20)℃以上,也可以更优选为(软化温度+30)℃以上。加热温度的上限可以为(软化温度+200)℃以下。

134.另外,本发明的空间填充材料的使用方法可以在膨胀工序之前包括向给定空间中插入空间填充材料的工序。

135.在本发明中,膨胀后(填充后)的空间填充材料的空隙率可以为30~95%。通过使膨胀后的空间填充材料的空隙率为该范围,可以充分地向膨胀后的空间填充材料透液、透气。例如,在包含膨胀后的空间填充材料的结构体中需要进行冷却的情况下,可以通过向填充后的空间填充材料透液而进行冷却。另外,膨胀后的空间填充材料的空隙率可以优选为35~90%,可以更优选为40~85%,也可以进一步优选为45~80%。需要说明的是,膨胀后的空间填充材料的空隙率是通过后述实施例中记载的方法测定的值。

136.在本发明中,膨胀后(填充后)的空间填充材料可以具有连续的多孔结构。在膨胀后的空间填充材料的空隙为连通孔时,能够充分地向膨胀后的空间填充材料通液、通气。

137.在本发明中,从使膨胀后(填充后)的空间填充材料的力学强度变得良好的观点考虑,膨胀后(填充后)的空间填充材料的密度可以为0.1~1.5g/cm3,可以优选为0.2~1.4g/cm3,也可以更优选为0.3~1.3g/cm3。

138.在本发明中,从使膨胀后(填充后)的空间填充材料的力学强度及透液性变得良好的观点考虑,厚度方向上的填充时膨胀率可以为120~300%,可以优选为130~280%,也可以更优选为140~250%。需要说明的是,厚度方向上的膨胀率由下述式表示。

139.填充时膨胀率(%)=填充后的空间填充材料的厚度(待填充的空间的厚度)(mm)/填充前的空间填充材料的厚度(mm)

×

100

140.在本发明中,可以利用膨胀而制成希望的大小,给定空间的厚度(膨胀后(填充后)的空间填充材料的厚度)例如可以从0.2~60mm的宽广范围进行选择,例如可以为0.2~50mm,可以优选为0.5~30mm,也可以更优选为1~20mm。

141.另外,本发明的空间填充材料的使用方法可以包括:通过在树脂的软化温度以上进行加热而使空间材料在给定空间内膨胀来固定被固定材料的工序。本发明的空间填充材料也可以用作固定被固定材料的固定材料。

142.例如,基于表示本发明的空间填充材料的使用方法的第2实施方式的剖面示意图的图2a及图2b进行说明。图2a示出了空间填充材料21在膨胀前的状态,图2b示出了空间填充材料21在膨胀后的状态。在图2a中,在被外侧构件22包围的空间23内插入了被2片空间填充材料21所夹持的被固定材料24。在图2a中,空间23整体被单一外侧构件22包围而形成,但并不必须为被外侧构件包围整体的封闭空间,例如,可以如

コ

字形那样在一部分形成开放空间。另外,也可以由多个不同构件形成空间。另外,空间填充材料21被一片一片地层叠于被固定材料24的两面而插入,层叠片数及插入位置没有限定,可以在被固定材料24的至少一面层叠插入一片或多片。层叠在被固定材料24的两面的空间填充材料21可以相同,也可以不同,从提高膨胀性的均匀性的观点考虑,优选为相同。需要说明的是,图2a中示出了外侧构件22的一部分。

143.通过在构成空间填充材料21的树脂的软化温度以上进行加热,树脂软化,与之相

伴,被树脂约束的增强纤维的弯曲被解除,由此在厚度方向上表现出增强纤维的反弹力(复原力)。并且,空间填充材料21在厚度方向(图2a的x方向)上不可逆地膨胀,如图2b所示,与被固定材料24一同填充空间23。由空间填充材料21的膨胀应力而导致对空间23的壁面及被固定材料24的两面施加了按压力,由于该应力高,因此被固定材料24被充分固定。

144.另外,本发明的空间填充材料的使用方法可以在进行膨胀而固定被固定材料的工序之前包括将空间填充材料和/或被固定材料插入给定空间的工序。空间填充材料及被固定材料可以一起插入,也可以首先将空间填充材料及被固定材料中的一者插入,然后再将另一者插入。另外,空间填充材料及被固定材料也可以在预先插入了一者的给定空间内插入另一者。

145.在使用本发明的空间填充材料作为固定材料的情况下,后述实施例中记载的被固定材料的冲压载荷可以为25n以上,可以优选为100n以上,也可以更优选为200n以上。被固定材料的冲压载荷的上限没有特别限定,例如可以为2000n左右。需要说明的是,冲压载荷为根据后述实施例中记载的方法测定的值。

146.<空间填充结构体>

147.本发明的空间填充结构体可以具备上述空间填充材料、和与该空间填充材料至少一部分相接而成为一体的被固定材料。对于空间填充材料而言,例如将上述空间填充材料与被固定材料以相接的方式进行层叠,在空间填充材料中的上述树脂的软化温度以上的温度下进行加热,沿层叠方向加压,并且,一边加压一边冷却,可以通过这样的方法使上述空间填充材料与被固定材料熔粘而制造。另外,空间填充结构体例如可以将上述空间填充材料与被固定材料通过粘接剂进行层叠、粘接而制造。在该情况下,作为粘接剂,只要能够将空间填充材料与被固定材料粘接就没有特别限定,可以使用公知的粘接剂。

148.本发明的空间填充结构体的被固定材料可以被上述空间填充材料所夹持。对于空间填充结构体而言,被固定材料可以被空间填充材料以相对的至少两个方向所夹持,例如,可以沿被固定材料的厚度方向夹持,也可以沿厚度方向及与其正交的方向夹持。

149.<空间填充结构体的使用方法>

150.本发明的空间填充结构体的使用方法可以包括:通过在树脂的软化温度以上进行加热而使上述空间填充材料在给定空间内膨胀来固定被固定材料的工序。

151.另外,本发明的空间填充结构体的使用方法可以在进行膨胀而固定被固定材料的工序之前包括将空间填充结构体插入给定空间的工序。

152.另外,在运输工具、家电产品、工业机械、建筑物等中,本发明的空间填充材料可以有效地用作填充被构件包围的给定空间内而增强该构件的空间填充增强材料、在被该构件包围的给定空间内固定被固定材料的空间填充固定材料。

153.特别是在空间填充材料具有给定的绝缘特定和/或耐热性的情况下,在本发明的空间填充材料的一个方式中可以有效地用作绝缘性和/或耐热性空间填充材料。

154.例如,对于本发明的空间填充材料及空间填充结构体而言,在电动机(例如,汽车的驱动电机)中,通过作为用于在转子中形成的多个孔部内固定永磁体(被固定材料)的模制材料而使用,从而能够以足够的固定强度固定永磁体的,同时可以通过将冷却液透过以连通孔的形式存在的空隙而冷却电动机,能够赋予绝缘性及耐热性。另外,尽管具有空隙,但固定强度也高,因此可以减少空间中材料所占的比率,能够降低成本。

155.实施例

156.以下,基于实施例对本发明更详细地进行说明,但本发明并不受这些实施例的任何限制。需要说明的是,在以下的实施例及比较例中,通过下述的方法测定了各种物性。

157.[单纤维纤度]

[0158]

依据jis l 1015:2010“化学纤维短纤试验方法”的8.5.1的b法,使用通过后述的方法计算出的平均纤维长度,测定了单纤维纤度。

[0159]

[平均纤维长度]

[0160]

对于随机选择的100根纤维,测定其纤维长度,以该测定值的平均值作为平均纤维长度。

[0161]

[平均纤维直径]

[0162]

对于随机选择的30根纤维,通过显微镜观察测定纤维直径,以该测定值的平均值作为平均纤维直径。

[0163]

[拉伸弹性模量]

[0164]

在玻璃纤维的情况下根据jis r 3420、在碳纤维的情况下根据jis r 7606测定了拉伸弹性模量。

[0165]

[热塑性纤维的玻璃化转变温度]

[0166]

使用rheology公司制“rheospectra dve

‑

v4”,以频率10hz、升温速度10℃/分测定损耗角正切(tanδ)的温度依赖性,根据其峰值温度求出纤维的玻璃化转变温度。这里,tanδ的峰值温度是指tanδ值相对于温度的变化量的一阶导数值为零的温度。

[0167]

[体积比率]

[0168]

对于构成空间填充材料的增强纤维及树脂的体积比率而言,根据各自的比重将重量比率进行换算而计算。

[0169]

[单位面积重量]

[0170]

将空间填充材料样品切成纵10cm、横10cm,测量其重量(g),通过下述式计算出其重量。

[0171]

单位面积重量(g/m2)=重量(g)/0.01(m2)

[0172]

[厚度]

[0173]

对于厚度而言,测量空间填充材料样品的中央部、以及从角部起向内侧每1cm的部分(4个部位)共计5个部位,以该测定值的平均值作为该空间填充材料的厚度。

[0174]

[密度]

[0175]

将空间填充材料样品切成纵10cm、横10cm,测量其厚度(cm)和重量(g),通过下述式计算出密度。

[0176]

密度(g/cm3)=重量(g)/(厚度(cm)

×

100(cm2))

[0177]

[空隙率]

[0178]

依据jis k 7075“碳纤维增强塑料的纤维含有率及空洞率试验”,计算出空间填充材料的空隙率(%)。

[0179]

[恒定负荷下的膨胀率]

[0180]

使用切成纵5cm、横5cm的膨胀前的空间填充材料,将重量1.44kg、纵5cm、横5cm、高7.4cm的金属制长方体以放置在空间填充材料上的状态放入热风炉中,在树脂的软化温度+

30℃以上的温度下进行加热,直至空间填充材料的厚度不再变化。

[0181]

接下来,根据膨胀的空间填充材料在膨胀前的厚度及膨胀后的厚度,按照下述式计算出恒定负荷(5.6kpa)下的膨胀率。

[0182]

膨胀率(%)=膨胀后的空间填充材料的厚度(mm)/膨胀前的空间填充材料的厚度(mm)

×

100

[0183]

[相对于厚度方向正交的方向上的尺寸变化率]

[0184]

对于恒定负荷(5.6kpa)下的膨胀率的测量中使用的膨胀后样品,测量面方向的尺寸,通过下述式计算出尺寸变化率。

[0185]

尺寸变化率(%)=(膨胀后面积(cm2)-膨胀前面积(cm2))/膨胀前面积(cm2)

×

100

[0186]

[填充性评价]

[0187]

○

:空间的高度全部填埋

[0188]

×

:空间的高度没有填埋

[0189]

另外,通过下式计算出填充时膨胀率。需要说明的是,在空间的高度全部填埋的情况下,填充后的空间填充材料的厚度为3mm。

[0190]

填充时膨胀率(%)=填充后的空间填充材料的厚度(mm)/填充前的空间填充材料的厚度(mm)

×

100

[0191]

另外,通过与上述的空间填充材料的空隙率同样的计算方法,计算出填充后的空间填充材料的空隙率。

[0192]

另外,通过下式计算出填充后的空间填充材料的密度。

[0193]

填充后密度(g/cm3)=填充前的空间填充材料的密度(g/cm3)/(填充时膨胀率(%)/100)

[0194]

[冲压载荷]

[0195]

在具有高10mm、宽20mm、深50mm的孔的钢铁制外侧构件中插入厚4mm、宽14mm、长50mm的长方体的钢铁制被固定材料,进一步在外侧构件与被固定材料之间一片一片地插入切成宽14mm、长50mm的空间填充材料。将它们在热风炉中以给定温度加热30分钟,由此通过空间填充材料将被固定材料固定于外侧构件。

[0196]

接下来,对于得到的多重结构体(通过空间填充材料将被固定材料固定在外侧构件的内部的结构体),使用万能试验机(株式会社岛津制作所制“ag

‑

2000a”)仅对被固定材料沿长度方向施加负荷,冲压被固定材料,以开始产生错位时的负荷作为冲压载荷。

[0197]

[透液性评价]

[0198]

将空间填充材料切成宽50mm、长50mm,以将其层叠3片的状态插入了具有高9mm、宽50mm、深50mm的通孔的钢铁制外侧构件的孔内。在插入后,在给定温度下进行加热,用空间填充材料完全填充了外侧构件的孔。以外侧构件的通孔能够透液的方式在外侧构件的两端分别安装了耐压管。

[0199]

然后,从一个耐压管以45kpa的压力注入纯水,观测经过空间填充材料而从另一个耐压管流出的水的体积,测量了总量从20ml达到40ml所需的时间t(分钟)。

[0200]

根据得到的时间,通过下述式计算出膨胀后的空间填充材料的透液速度。

[0201]

透液速度(ml/分)=20(ml)/t(分钟)

[0202]

另外,对于得到的透液速度,用以下基准评价了透液性。

[0203]

◎

:100mm/分以上

[0204]

○

:3mm/分以上且小于100mm/分

[0205]

×

:小于3mm/分

[0206]

[绝缘性评价]

[0207]

对于实施例中得到的空间填充材料,依据jis k 6911测量体积电阻率,用以下基准评价了绝缘性。

[0208]

○

:体积电阻率为105(ω

·

cm)以上

[0209]

×

:体积电阻率小于105(ω

·

cm)

[0210]

[耐热性评价]

[0211]

用间隙设定为3mm厚的试验压力机(北川精机株式会社制“kvhc

‑

ii”)在给定温度下将实施例中得到的空间填充材料加热10分钟,使其膨胀后进行冷却,制作了耐热性试验片。接下来,依据jis k 7017“纤维增强塑料

‑

弯曲特性的求法”制作弯曲试验片,在25℃及80℃气体氛围下实施弯曲试验,通过下述式计算出物性保持率。

[0212]

物性保持率(%)=80℃气体氛围下的弯曲强度(mpa)/25℃气体氛围下的弯曲强度(mpa)

×

100

[0213]

接下来,用以下基准评价了耐热性。

[0214]

○

:物性保持率为70%以上

[0215]

×

:物性保持率小于70%

[0216]

[参考例1](聚醚酰亚胺纤维的制造)

[0217]

将作为非晶性树脂的聚醚酰亚胺(以下,有时简称为pei)类聚合物(sabic innovative plastics公司制“ultem9001”)以150℃真空干燥12小时。将上述pei类聚合物在纺丝头温度390℃、纺丝速度1500m/分、喷出量50g/分的条件下从圆孔喷嘴喷出,制作了2640dtex/1200f的pei纤维的复丝。将得到的复丝切成15mm,制作了pei纤维的短切纤维。得到的纤维的外观良好而没有毛刺等,单纤维纤度为2.2dtex,平均纤维长度为15.0mm,玻璃化转变温度为217℃,比重为1.27g/cm3。

[0218]

[参考例2](半芳香族聚酰胺纤维的制造)

[0219]

将半芳香族聚酰胺类纤维(可乐丽株式会社制“genestar pa9t”,以下有时简称为pa9t;熔点265℃)以80℃真空干燥12小时。将上述聚合物在纺丝头温度310℃、纺丝速度1500m/分、喷出量50g/分的条件下从圆孔喷嘴喷出,制作了2640dtex/1200f的pa9t纤维的复丝。将得到的复丝切成15mm,制作了pa9t纤维的短切纤维。得到的纤维的外观良好而没有毛刺等,单纤维纤度为2.2dtex,平均纤维长度为15.1mm,玻璃化转变温度为125℃,比重为1.14g/cm3。

[0220]

[参考例3](脂肪族聚酰胺纤维的制造)

[0221]

将聚酰胺6类纤维(宇部兴产株式会社制“ube nylon 1015b”,以下有时简称为pa6;熔点225℃)以80℃真空干燥12小时。将上述聚合物在纺丝头温度290℃、纺丝速度3000m/分、喷出量50g/分的条件下从圆孔喷嘴喷出,制作了2640dtex/1200f的pa6纤维的复丝。将得到的复丝切成15mm,制作了pa6纤维的短切纤维。得到的纤维的外观良好而没有毛刺等,单纤维纤度为2.2dtex,平均纤维长度为15.0mm,玻璃化转变温度为50℃,比重为

1.14g/cm3。

[0222]

[参考例4](聚碳酸酯纤维的制造)

[0223]

将作为非晶性树脂的聚碳酸酯(以下,有时简称为pc)类聚合物(三菱工程塑料株式会社制“iupilon s

‑

3000”)以120℃真空干燥6小时。将上述pc类聚合物在纺丝头温度300℃、纺丝速度1500m/分、喷出量50g/分的条件下从圆孔喷嘴喷出,制作了2640dtex/1200f的pc纤维的复丝。将得到的复丝切成15mm,制作了pc纤维的短切纤维。得到的纤维的外观良好而没有毛刺等,单纤维纤度为2.2dtex,平均纤维长度为15.0mm,玻璃化转变温度为150℃,比重为1.20g/cm3。

[0224]

[实施例1]

[0225]

使用包含作为热塑性纤维的pei纤维50重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)50重量%的浆料,通过湿法成网工艺得到了单位面积重量254g/m2的混合无纺布(混合纸(mixed paper))。

[0226]

将得到的混合无纺布层叠8片,在试验压力机(北川精机株式会社制“kvhc

‑

ii”)中配置高1.5mm的垫片,对与层叠方向垂直的面一边以3mpa加压,一边以340℃加热10分钟,使上述pei纤维熔融而成的pei树脂含浸于玻璃纤维之间,然后,在保持加压的状态下,冷却至pei的玻璃化转变温度以下、即200℃,制作了空间填充材料。得到的空间填充材料的厚度为1.55mm,单位面积重量为1936g/m2,密度为1.248g/cm3,空隙率为26.3%。另外,得到的空间填充材料在恒定负荷下的膨胀率为231%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0227]

对于得到的空间填充材料,将使其膨胀的加热温度设为360℃,进行各种评价,将评价结果示于表1。

[0228]

[实施例2]

[0229]

除在空间填充材料的制作工序中将混合无纺布的片数设为4片以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为1.36mm,单位面积重量为963g/m2,密度为0.709g/cm3,空隙率为58.1%。另外,得到的空间填充材料在恒定负荷下的膨胀率为141%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0230]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0231]

[实施例3]

[0232]

除在空间填充材料的制作工序中将混合无纺布的片数设为12片、并且将垫片的高度变更为2.2mm以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为2.15mm,单位面积重量为2918g/m2,密度为1.360g/cm3,空隙率为19.7%。另外,得到的空间填充材料在恒定负荷下的膨胀率为237%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0233]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0234]

[实施例4]

[0235]

使用包含作为热塑性纤维的pei纤维70重量%、作为增强纤维的切断长度13mm的

玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)30重量%的浆料,通过湿法成网工艺得到了单位面积重量224g/m2的混合无纺布(混合纸(mixed paper))。

[0236]

然后,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为1.42mm,单位面积重量为1698g/m2,密度为1.197g/cm3,空隙率为19.9%。另外,得到的空间填充材料在恒定负荷下的膨胀率为153%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.3%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0237]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0238]

[实施例5]

[0239]

使用包含作为热塑性纤维的pei纤维30重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)70重量%的浆料,通过湿法成网工艺得到了单位面积重量293g/m2的混合无纺布(混合纸(mixed paper))。

[0240]

然后,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为1.80mm,单位面积重量为2218g/m2,密度为1.232g/cm3,空隙率为36.9%。另外,得到的空间填充材料在恒定负荷下的膨胀率为269%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.1%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0241]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0242]

[实施例6]

[0243]

使用包含作为热塑性纤维的pa9t纤维50重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)50重量%的浆料,通过湿法成网工艺得到了单位面积重量236g/m2的混合无纺布(混合纸(mixed paper))。

[0244]

将得到的混合无纺布层叠8片,在试验压力机(北川精机株式会社制“kvhc

‑

ii”)中配置高1.5mm的垫片,对与层叠方向垂直的面一边以3mpa加压,一边以320℃加热10分钟,使上述pa9t纤维熔融而成的pa9t树脂含浸于玻璃纤维之间,然后,在保持加压的状态下,冷却至pa9t的玻璃化转变温度以下、即100℃,制作了空间填充材料。得到的空间填充材料的厚度为1.47mm,单位面积重量为1813g/m2,密度为1.232g/cm3,空隙率为21.7%。另外,得到的空间填充材料在恒定负荷下的膨胀率为208%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pa9t树脂粘接在一起。

[0245]

对于得到的空间填充材料,将使其膨胀的加热温度设为340℃,进行各种评价,将评价结果示于表1。

[0246]

[实施例7]

[0247]

使用包含作为热塑性纤维的pei纤维50重量%、作为增强纤维的切断长度13mm的碳纤维(tohotenax公司制:平均纤维直径7mm、比重1.82g/cm3)50重量%的浆料,通过湿法成网工艺得到了单位面积重量224g/m2的混合无纺布(混合纸(mixed paper))。

[0248]

将得到的混合无纺布层叠8片,在试验压力机(北川精机株式会社制“kvhc

‑

ii”)中配置高1.5mm的垫片,对与层叠方向垂直的面一边以3mpa加压,一边以340℃加热10分钟,使上述pei纤维熔融而成的pei树脂含浸于碳纤维之间,然后,在保持加压的状态下,冷却至

pei的玻璃化转变温度以下、即200℃,制作了空间填充材料。得到的空间填充材料的厚度为1.99mm,单位面积重量为1696g/m2,密度为0.853g/cm3,空隙率为43.0%。另外,得到的空间填充材料在恒定负荷下的膨胀率为299%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的碳纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0249]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0250]

[实施例8]

[0251]

使用包含作为热塑性纤维的pei纤维10重量%,作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)90重量%的浆料,通过湿法成网工艺得到了单位面积重量346g/m2的混合无纺布(混合纸(mixed paper))。

[0252]

然后,除了将加压的压力变更为15mpa以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为1.86mm,单位面积重量为2583g/m2,密度为1.390g/cm3,空隙率为39.8%。另外,得到的空间填充材料在恒定负荷下的膨胀率为143%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.1%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0253]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0254]

[实施例9]

[0255]

使用包含作为热塑性纤维的pa6纤维50重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)50重量%的浆料,通过湿法成网工艺得到了单位面积重量234g/m2的混合无纺布(混合纸(mixed paper))。

[0256]

将得到的混合无纺布层叠8片,在试验压力机(北川精机株式会社制“kvhc

‑

ii”)中配置高1.5mm的垫片,对与层叠方向垂直的面一边以3mpa加压,一边以300℃加热10分钟,使上述pa6纤维熔融而成的pa6树脂含浸于玻璃纤维之间,然后,在保持加压的状态下,冷却至pa6的玻璃化转变温度以下、即30℃,制作了空间填充材料。得到的空间填充材料的厚度为1.40mm,单位面积重量为1800g/m2,密度为1.286g/cm3,空隙率为18.3%。另外,得到的空间填充材料在恒定负荷下的膨胀率为204%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.2%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pa6树脂粘接在一起。

[0257]

对于得到的空间填充材料,将使其膨胀的加热温度设为300℃,进行各种评价,将评价结果示于表1。

[0258]

[实施例10]

[0259]

使用包含作为热塑性纤维的pei纤维80重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)20重量%的浆料,通过湿法成网工艺得到了单位面积重量230g/m2的混合无纺布(混合纸(mixed paper))。

[0260]

然后,除将混合无纺布的层叠片数设为12片、并且将垫片的高度变更为2.2mm以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为2.00mm,单位面积重量为2688g/m2,密度为1.340g/cm3,空隙率为5.0%。另外,得到的空间填充材料在恒定负荷下的膨胀率为125%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.3%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接

在一起。

[0261]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0262]

[实施例11]

[0263]

使用包含作为热塑性纤维的pei纤维85重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)15重量%的浆料,通过湿法成网工艺得到了单位面积重量220g/m2的混合无纺布(混合纸(mixed paper))。

[0264]

然后,除将混合无纺布的层叠片数设为12片、并且将垫片的高度变更为2.2mm以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为2.00mm,单位面积重量为2573g/m2,密度为1.289g/cm3,空隙率为6.1%。另外,得到的空间填充材料在恒定负荷下的膨胀率为108%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.3%。另外,得到的空间填充材料玻璃纤维彼此具有多个交点,且该交点的至少一部分被pei树脂粘接在一起。

[0265]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0266]

[实施例12]

[0267]

使用包含作为热塑性纤维的pc纤维49重量%、作为增强纤维的切断长度13mm的玻璃纤维(日东纺株式会社制:平均纤维直径9μm、比重2.54g/cm3)51重量%的浆料,通过湿法成网工艺得到了单位面积重量150g/m2的混合无纺布(混合纸(mixed paper))。

[0268]

然后,将得到的混合无纺布层叠12片,在试验压力机(北川精机株式会社制“kvhc

‑

ii”)中配置高1.5mm的垫片,对与层叠方向垂直的面一边以3mpa加压,一边以280℃加热10分钟,使上述pc纤维熔融而成的pc树脂含浸于玻璃纤维之间,然后,在保持加压的状态下,冷却至pc的玻璃化转变温度以下、即130℃,制作了空间填充材料。得到的空间填充材料的厚度为1.53mm,单位面积重量为1800g/m2,密度为1.176g/cm3,空隙率为28.3%。另外,得到的空间填充材料在恒定负荷下的膨胀率为251%,相对于厚度方向正交的方向上的尺寸变化率为

‑

0.1%。另外,得到的空间填充材料的玻璃纤维彼此具有多个交点,且该交点的至少一部分被pc树脂粘接在一起。

[0269]

对于得到的空间填充材料,与实施例1同样地进行各种评价,将评价结果示于表1。

[0270]

[比较例1]

[0271]

使用包含作为热塑性纤维的pei纤维100重量%的浆料,通过湿法成网工艺得到了单位面积重量210g/m2的无纺布。

[0272]

然后,除将无纺布的层叠片数设为12片以外,与实施例1同样地制作了空间填充材料。得到的空间填充材料的厚度为2.00mm,单位面积重量为2410g/m2,密度为1.210g/cm3,空隙率为5.0%。另外,为了评价得到的空间填充材料在恒定负荷下的膨胀率,在与实施例1相同的条件下进行了加热,其结果是空间填充材料熔融、流出,因此未能发挥空间填充材料的功能。

[0273][0274]

根据表1可知,实施例1~12的空间填充材料是由作为膨胀材料的增强纤维和树脂构成、上述增强纤维彼此具有多个交点、且至少该交点的一部分被树脂粘接的空间填充材料,因此填充给定空间的膨胀性优异,固定被固定材料的强度(冲压载荷)高。

[0275]

另外,实施例1~7、9~10及12的空间填充材料由于增强纤维及树脂的总体积中的树脂的体积比率为30~90体积%,因此固定被固定材料的强度(冲压载荷)特别高。

[0276]

比较例1由于不包含作为膨胀材料的增强纤维,因此作为填充材料不能膨胀,无法表现出物理性固定的应力。因此,不能填充给定空间,无法固定被固定材料。

[0277]

实施例1~12的空间填充材料在膨胀后具有空隙,因此透液性优异。

[0278]

另外,实施例1~6及8~12的空间填充材料使用了玻璃纤维作为增强纤维,因此绝缘性优异。另外,实施例1~8及10~12的空间填充材料使用了玻璃化转变温度为100℃以上的热塑性树脂,因此耐热性优异。

[0279]

工业实用性

[0280]

本发明的空间填充材料在运输工具、家电产品、工业机械、建筑物等中用于填充由构件包围的给定空间是有用的。例如,空间填充材料可以用作增强构件的增强材料、在被构件包围的给定空间内固定被固定材料的固定材料。此外,本发明的空间填充材料在电动机(例如,汽车的驱动电机)中可以作为用于在转子中形成的多个孔部内固定永磁体(被固定材料)的模制材料而使用。

[0281]

如上所示,参照附图对本发明的优选实施例进行了说明,本领域技术人员阅读本说明书,可容易地想到在显而易见的范围内进行各种变更及修改。因此,这样的变更及修改被解释为由权利要求书所确定的发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1