制作自增强热塑性复合材料的方法与流程

1.本发明涉及一种制作具有权利要求1前序部分特征的自增强热塑性复合材料的方法。

背景技术:

2.从wo2005123369a1已知行李箱物品,其中结构元件例如特别是半壳由具有高抗冲击性和低比重的聚烯烃复合材料构成。该复合材料由预拉伸塑料条带的织物构成,所述预拉伸塑料条带由聚丙烯、聚乙烯或其共聚物构成的薄膜的剪裁件而形成。这些箱体具有非常好的使用特性并且非常耐用。然而,生产非常复杂,需要对生产设施进行大量投资。生产中的一个基本问题是塑料条带必须进行预拉伸以获得更高的机械强度。然后通过在加热的模具中热成型织物剪裁件来实现半壳或其他结构元件的制作。但在热成型过程中,预拉伸的塑料条带会部分收缩。为了解决这个问题,需要夹框,因此需要对设施进行适当的投资并且进行精确的温度控制。这样得到的箱体确实非常抗冲击,即使在低温下也是如此,但它们也具有高度的弹性变形能力。更高的形状刚度对于操作仍然打开的箱体正好是特别希望的。

3.另一个缺点是聚烯烃塑料,由其构成的半壳和其他结构元件虽然基本上可以种类单纯地回收,但材料质量随着每个回收过程而下降,直到最终只能焚烧。

4.美国专利no.5,380,477a描述了一种纤维增强层压板,其由由聚酰胺(“尼龙”)构成的基质和所谓的结合了两种塑料的“bico”纤维形成,核心例如由聚酯构成,而外皮也由聚酰胺构成。由纤维形成所谓的无纺布,即没有纺织的面。然后在压力和温度的影响下,在模具中将几块织物剪裁件相互连接起来。在此,增强纤维的外皮熔化并连接到基质纤维的类似的塑料上。由别的塑料形成的增强纤维这样地嵌入基质中。但这样形成的层压板含有两种塑料,因此种类单纯的回收是不可能的。

5.de102016205556a1描述了如何加工无定形并且部分结晶的和无定形聚酯纤维的混合物。最后,由此应该获得具有部分结晶基质的结构部件,使得引起具有无定形纤维的无纺布的部分结晶。但这种原位结晶不会带来高机械强度。

技术实现要素:

6.因此,本发明的目的是创造一种自增强且高弹性的热塑性复合材料,该复合材料可以持续回收利用,并且通过省去夹框中的进一步加工还可以被更经济地制作并且被进一步加工。

7.该目的通过具有权利要求1的特征的用于制作自增强热塑性复合材料的方法来实现。

8.本发明保留了提供条带织物形式的复合材料作为基织物的已知概念,由其随后可以通过在压模中热成型制作结构元件。在此,本发明的关键一方面在于材料选择和为此所使用的塑料条带的构造。

9.因为根据本发明的塑料条带虽然从化学角度看由相同的热塑性材料构成,但它以两种不同的特征、即结晶度存在,基质材料和纤维材料的温度之间存在很大差异,至少30℃,特别是甚至50℃。这种巨大的温差允许在更简单、因此更具成本效益的设备上进一步加工基织物。不需要精确控制温度,并且在结构件制造中可以省去使用夹框。

10.根据本发明,通过使用以连续形式制作并嵌入基质中的预拉伸聚酯纤维来实现高机械强度。因此,纤维在基质中拉紧并单向定向地集合。嵌入基质中的预拉伸增强聚酯纤维在随后的织物剪裁件热成型过程中不会收缩,或者不会收缩到对产品质量产生不利影响的程度。由此可以在没有高生产成本的情况下获得没有收缩和变形的元件。这主要是由于复合材料的各个组分之间存在较大的温差,因此在随后的热成型结构化过程中,纤维组分在任何情况下都不会受到影响。

11.关于回收利用,对于本发明而言,基质和其中包含的复丝纤维均由聚酯构成。本发明的特点是使用部分结晶聚酯作为纤维,使用无定形聚酯作为基质。

12.由于在每种情况下优选使用均聚物或pet共聚物,但不使用其他聚合物,因此对于后续回收过程不存在干扰物质。

13.用于纤维的部分结晶聚酯和用于基质的无定形聚酯的分开导致两种组分纤维和基质的各自加工温度之间的较高的温差δt,其中这样地影响纤维使得其失去强度甚至形状稳定性的温度,比基质中的加工温度明显更高。

14.由于这种温差,纤维在嵌入基质中时不会受到影响。因此,在施加基质时,纤维不会被过于强烈地被加热。在由塑料条带制成的基织物的后续热成型过程中,仅将基质加热到可以实现永久塑料成型的程度和/或,如有必要,可以使几层织物层相互连接的程度,但是与此同时基质中所含纤维的机械性能不受影响。

15.上述材料选择的一个非常有利的副作用是部分结晶聚酯可以被拉伸。通过根据本发明,能够将由部分结晶聚酯构成的预拉伸纤维随后嵌入基质中的方式,能够实现约400mpa的高强度

‑

在连续纤维的延伸方向上负载的情况下。

16.选择聚酯作为原材料使产品具有极高的可持续性,因为聚酯作为热塑性缩聚物,在回收过程中能够有针对性地设置产品特性,因此回收的聚酯,即所谓的r

‑

pet,具有至少如新货物一样的产品属性。再加工过程可以根据需要经常重复,因此复合材料的残留物,以及由它制成的部件,都可以在其使用寿命结束后种类单纯地进行再加工。例如,如果由复合材料制成箱体,则由客户返还的箱体可以用来制作新的箱体,而不会造成任何质量损失。此外,可以使用世界各地以各种形式积累的聚酯废料。

17.根据本发明选择材料的优点是行李物品所需的所有其他元件也可以由聚酯制成。纺织元件可以焊接或粘合到结构元件上。纺织元素可以相互缝合,其中接缝也可以用聚酯线制成。半壳可以通过聚酯拉链连接。注塑件也可以由聚酯制成,因此这样制成的箱体可以种类单纯进行回收。

18.根据本发明选择材料的另外的优点是,机械性能可以通过纤维的拉伸程度容易地调节,塑料条带易于着色并且在纤维和基质之间存在牢固的连接即使在负载下也不会脱落。

19.应用下面描述的方法制造箱体,其中除了选择用于制作塑料条带的材料外,整个过程的温度控制尤为重要。

20.首先,制作塑料条带。为此,首先由部分结晶的聚酯均聚物以熔化温度t1通过在至少一个喷丝头上挤出并随后拉伸来制作预拉伸纤维。基于聚合物的绝对结晶度,部分结晶聚酯均聚物的相对结晶度大于75%,熔融温度约为260℃

±

10

°

。纤维优选被卷绕,然后从线轴进一步加工,以便能够补偿纤维纺丝和基质制作过程中的不同通过速度。

21.纤维优选加工成复丝,即作为大量单根纤维的束,但不加捻等。

22.展开的复丝被分开,使得纤维层变得更宽和更低。由此实现了对塑料条带横截面的期望的薄矩形轮廓的匹配。

23.基质的形成通过在线挤出或在所谓的薄膜堆叠方法中实现。两者都可以实现,使纤维以拉紧和定向的方式嵌入基质中,从而在根据本发明制作的塑料条带的线性延伸中,可以实现比使用根据开头提到的现有技术的无纺布的情况下显着更高的强度。

24.在在线挤出的过程下,制备的纤维束被引导通过挤出机的润湿工具,即通过允许纤维通过的喷嘴工具并且同时施加液态聚酯熔体以形成包围纤维的基质。

25.基质由主要是无定形聚酯均聚物形成,加工温度t2约为210℃。该温度足以将可流动的熔体压入润湿内并制成带有被嵌入的纤维的塑料条带。

26.纤维保持不受影响,因为挤出过程中的加工温度与纤维熔点之间的温差δt为50℃。所述温差应至少为30℃,最好为50℃。

27.从润湿工具出来的线束然后可以以已知的方式被冷却和校准,例如通过穿过压光机辊对。

28.甚至更有利的是使用膜堆叠方法来制作根据本发明的塑料条带。在此,将两个薄膜在加热状态下卷在一起,其中它们将增强纤维束包裹在它们之间。根据本发明,为此使用由无定形聚酯构成的两层薄膜。将由部分结晶聚酯构成的预拉伸增强纤维导入薄膜之间并且例如将其引导穿过压光机辊间隙。在此,引导成连续束的增强纤维可以被很好地导成拉紧和线性定向的状态。然后在辊间隙中的压力和温度的影响下实现两个薄膜的连接。这里,也如上所述设定最高加工温度t2。由于压力对薄膜的连接有额外的影响,加工温度甚至可以低于在在线挤出时的温度,因此在基质的加工温度和自该温度起纤维会受到负面影响的温度之间,无论如何可以达到优选保持的50℃的温差。

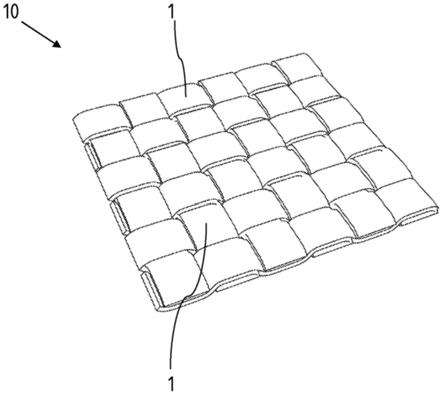

29.在这两种制造方法中,抽拉都经由上胶的辊实现。出于经济原因,首先挤出一条宽带,然后将其分成几个单独的有希望宽度为2毫米至25毫米的塑料条带。

30.然后以已知的方式将塑料条带以经向和纬向交织在一起,例如以平纹组织或斜纹组织。编织类型对成品的强度起次要作用。重要的是,使用所需数量的织物层,将其热压,可以获得无缝、防水的表面。

31.为了制作结构元件,例如特别是箱体的半壳,将一层或多层织物剪裁件放置在加热的压模中并在压力和热量下压制。在此,热成型温度t3必须在190℃至230℃的范围内。基质材料的加工温度t2就在这个范围内。

32.为了由多个织物剪裁件形成多层复合材料,热成型温度t3应与基质材料的加工温度t2相对应或者甚至高几度,例如5℃至10

°

,以便基质材料在表面熔化并且相互压制的织物层紧密地连接在一起。

33.如果复合材料的半成品要压制成三维结构,则热成型温度t3应与基质材料的加工温度t2相对应,但尽可能低一些,优选低约5℃至10℃。这足以使复合材料永久成型,并防止

基质熔化得太多而使纤维暴露。

34.不管热成型温度相对于基质材料的加工温度t2选择得略高还是略低:本发明的优点是与纤维材料的熔化温度t1仍然存在较大的温差。纤维的特性在热成型期间始终都不会受到损害,因为它们的熔化温度是箱体元件的整个制造过程中的最高温度,但该温度没有被接近过。因此,在热成型过程中,温度窗口不必被严格遵守到度来可靠地避免机械性能受损。

35.这样形成的结构元件也可以首先是由复合材料构成的板状半成品。那么由半成品制作者实现织物层的焊接和压制。加工者可以由平面半成品制作三维结构元件,其方式是,他将其再次加热到热成型温度或略高于热成型温度,然后立即将其放入压模内并使其成型。在此,压模的型腔表面温度优选低于t2,从而避免造成表面熔化。在任何情况下,表面温度明显低于t1,即至少30℃,优选50℃,以避免对嵌入带或条带中的纤维造成任何影响。对于加工者有利的是,例如在炉中加热半成品的能量耗费比整个压制工具的较长时间的加热明显更少。

36.特别地,甚至通过冷却来使压模保持在室温和约60℃之间的范围内。由此可以在没有特别的热保护措施的情况下进行可靠手操作。

附图说明

37.下面参照附图详细解释本发明。附图分别示出:

38.图1塑料条带的横截面;

39.图2塑料条带织物的平面图;

40.图3打开的箱体的透视图。

具体实施方式

41.图1示出了以根据本发明的方式制作的塑料条带1。它由预拉伸纤维2构成,所述纤维由部分结晶的聚酯均聚物形成。它们嵌入基质3中,该基质也由聚酯均聚物形成,但呈无定形形式,即结晶度非常低,结晶部分小于10%。而纤维2由部分结晶的聚酯构成,其中纤维材料的结晶度在30%和40%之间。

42.重要的是,使用的聚酯材料之间关于结晶度存在足够大的梯度。

43.关于聚酯中可达到的最大结晶度,其绝对值即基于总体积在所述的30%和40%之间,形成基质的pet聚合物的相对比例最大为10%。而pet纤维材料的相对结晶度为75%至100%

‑

同样基于借助所用pet类型可达到的绝对最大值。通过这种不同结晶度的相对分布和所用两种材料中超过60个百分点的相对距离,达到了熔化温度和加工温度的较大温差,这导致根据本发明的复合材料的结构元件的简单又经济实惠的生产可能性。

44.然后将各个塑料条带1编织在一起,从而形成基织物。图2示出了基织物10的一部分,其中塑料条带1例如以简单的平织组织编织在一起。所用的塑料条带的相对较大的宽度是有利的,以便提供基织物10一定的刚性。在具有窄半径的复杂三维形状的情况下,更精细构成的织物可能是有利的。使用大宽度条带,特别是高达25毫米的条带的情况下,还有一个优点,即可以用几层叠加的并相互连接的层来制作防水和气密的结构元件,因为织物中的间隙无论如何都很小,并且由于多层织物的连接在压力和温度下使其完全闭合。

45.压制在一起的基织物层数的另一个标准由结构元件的所需强度或以后使用中存在的机械要求来得出。已经表明,3至6层织物就足够了,其中织物中的塑料条带分别具有80μm至200μm的厚度。

46.图3以箱体100为例示出了由根据本发明的复合材料形成的结构元件的应用。箱体100具有两个箱体外壳101、102,其分别是由本发明的复合材料形成的三维结构元件。外壳101、102通过纺织接片105彼此连接,纺织接片105优选地也由聚酯构成,特别是由聚酯纱线制成的织物剪裁件构成。分别附接到箱体外壳101、102的边缘侧的拉链103、104也优选地由聚酯构成。由此行李箱的大部分可以种类单纯地进行回收。在其它例如滚轮108或可抽出支架109附加部件的情况中,也尽可能多地采用聚酯材料,从而存在尚且耐用但使用终止后可回收的箱体100。

47.通过持续选择pet作为材料也保证了热焊的可能性。拉链103、104可以优选地在织物剪裁件的热成型期间一起直接放入,然后在边缘侧被压入复合材料中。但它们也可以在以后焊接。这同样也适用于中间接片105,如果需要,也适用于其它可以与外壳101、102焊接的元件,所述外壳是箱体100的结构部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1