处理用有限元分析软件创建的模拟的结果的软件实现方法与流程

1.本发明涉及用于处理采用有限元分析软件创建的模拟的结果的软件实现的方法。本发明还涉及实现该方法的系统。

背景技术:

2.一般,对于要成型的特定部件,定义注塑成型压机(injection molding press)的最优配置参数是从注塑过程的模拟结果开始的。广泛使用的模拟软件例如是autodesk moldflow。

3.然而,因为无法直接或间接模拟压机在成型过程中的行为、动作和影响,所以模拟是不完整且近似的。

4.由于该不便,只有操作员的经验和成型尝试的次数才能将模拟输出集成并对其进行校正,以达到压机的最终设置参数。虽然模拟结果理论上是准确的,但模拟结果完全独立于压机,并且不涉及所有参数和实际情况;这就是为什么模拟结果需要被校正。

5.因为压机太复杂所以不对其进行模拟,以至于在模拟软件中不指示使用哪个压机。

6.通常情况下,在压机中输入理论模拟结果的操作员只是一种压机模型(可用的一种压机模型)的专家,但不了解其它压机模型(多个压机区别很大)。因此,试图使用不能满足模拟结果中的固有要求的压机的人会经常遇到错误并存在误解。或者,压机的特性和/或参数涉及对模拟和从模拟中获得的装置的修改或重新制作。因为已完成的工作的一部分需要被更改和/或重做,所以这会浪费时间和金钱。

7.通常,人们需要寻找拥有压机的公司,他们可以在甚至一天的部分时间和/或有限的时间段内租用机器。因此,首先必须了解哪些压机可用于评估它们与要使用的模具和热室的兼容性。在寻找兼容的压机上花费很多时间。

8.如果压机不符合模拟结果,则必须校正模拟结果或必须重新进行模拟。

9.然后是快速选择合适的压机来实现模拟结果的问题。

10.本发明的主要目的是解决或减轻上述问题/缺点。

技术实现要素:

11.本发明的一个方面涉及用于处理采用有限元分析软件获得的模拟的结果的软件实现的方法,该有限元分析软件适于模拟通过将熔融材料注入模具而在模具中成型的部件的填充过程,其中:

12.‑

从模拟结果的文件中获取结果,

13.‑

访问包含注塑成型机器的技术规范的计算机数据库,以及

14.‑

在数据库中执行搜索

15.将从文件读取的结果与存储在数据库中并与每个压机相关联的技术规范进行比较,以确定数据库的一个或每个压机是否能够执行该过程,

16.特别是

17.‑

执行搜索以生成包括不能执行该过程的数据库的压机的第一组和/或包括能够执行该过程的数据库的压机的第二组。

18.该方法具有若干优点。

19.所述{搜索+比较}允许从电子处理器和/或用户的后续处理中排除在该步骤中已经被确定为与模拟结果不兼容的所有压机,或者反之亦然以通过修改/调整上游处理来仅包括可用的压机。

20.该方法的另一个优点是能够关于由模拟参数组成的搜索关键字显示或确定数据库的组成。

21.该方法的优选步骤:

22.‑

查找(从数据库中提取)数据库的哪些压机能够和/或不能执行该过程,并且优选地将它们显示给用户(例如在视频上或通过存储在介质上(例如纸或非易失性存储器));

23.‑

从文件中读取的结果与技术规范之间的比较包括例如以下值的比较:

24.注射体积,和/或

25.注射速度,和/或

26.注射流率,和/或

27.注射压力,和/或

28.熔融材料的注射温度,和/或

29.合模力,和/或

30.实际剂量位置/体积,或任何其它技术规范;

31.‑

快速排除在实践中可能最终不合适的压机,和/或保证从数据库中提取的结果的安全性或置信度,执行搜索以检查在压机数据库中找到的数据是否满足关于对应模拟数据的顺序关系,例如验证在数据库中找到的数据是否

32.大于或小于对应模拟数据的%,和/或

33.大于或小于乘以系数的对应的模拟数据。

34.‑

通过针对关于对应的模拟数据而在压机数据库中找到的数据设置阈值来执行搜索;

35.‑

根据如下针对压机生成一组设置参数:

36.包含在模拟文件中的数据,以及

37.表达与在搜索数据库时找到的兼容压机相关联的压机技术特征的数据。

38.特别地,借助于校正系数和/或对包含在模拟文件中的数据所应用的处理来计算该组参数,校正系数取决于例如以下参数或作为例如以下参数的函数:

39.压机的注射速度,和/或

40.压机的注射压力,和/或

41.压机可达到的熔融材料的注射温度,和/或

42.压机中注射螺杆的直径,和/或

43.压机中注射螺杆的效率(对于每个压机不同);和/或

44.注射喷嘴的大小;和/或

45.热流道的体积,和/或

46.注射结束时留在注射室中的最终材料垫的尺寸。

47.本发明的另一方面涉及一种系统,包括:

48.有限元分析软件,其适于模拟向模具注入熔融材料的模具的填充过程,并适于生成模拟结果的文件:

49.包含注塑压机的技术规范的计算机数据库

50.处理器,其被编程为

51.从模拟文件中获取数据,

52.访问计算机数据库,以及

53.将从文件中获取/提取(也经过计算/处理)的数据与数据库中的技术规范进行比较,以确定数据库的压机是否能够执行该过程。

54.本发明的另一方面涉及一种系统,包括:

55.包含注塑压机的技术规范的计算机数据库,

56.处理器,其被编程为

57.从由有限元分析软件生成的模拟文件中获取数据,该有限元分析软件适于模拟将熔融材料注入模具中的模具填充过程,并适于生成模拟结果的文件,

58.访问计算机数据库,以及

59.将从文件中获取/提取的数据(也经过计算/处理)与数据库中的技术规范进行比较,以确定数据库的压机是否能够执行该过程。

60.特别地,处理器是对文件的内容起作用的后处理软件。

61.本发明的另一方面涉及用于执行该方法的一个或每个步骤的软件。

62.执行该方法的步骤(特别是搜索合适的压机)的软件程序可以

63.‑

嵌入到模拟软件中,

64.‑

在云服务器上运行,该云服务器可以与所述压机的数据库所在的服务器相同,或甚至可以是另一个;

65.‑

在用于查询压机的数据库的电子设备(诸如智能电话)的本地存储器上运行。

66.压机数据库例如是远程数据库,例如经由互联网咨询的网站。压机数据库或者嵌入到所述模拟软件中,或者存储在云服务器上,或者存储在电子设备(诸如智能电话)的本地存储器中。

附图说明

67.本发明的优点将从以下优选设备的描述中更加清楚,其中对附图进行参考,在附图中,

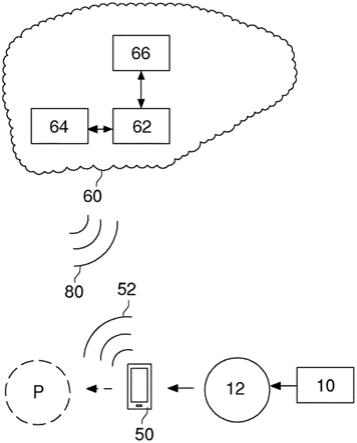

68.图1示出用于压机的数据库的处理系统的示意图。

69.在附图中:相同的附图标记指示相同的元件,并且部件描述为处于使用中。

具体实施方式

70.方法适用于与用机器(压机)或注塑成型中心填充待成型的部件有关的模拟结果。模拟结果由模拟软件10生成,模拟软件10保存模拟结果并将其输出到文件12中。

71.机器或压机通常配备具有一个或多个热流道的模具。设置有智能装置的控制单元

在成型阶段期间驱动成型机的各个构件。控制单元采用配置参数p进行编程以执行成型操作,并从模拟结果中推导参数。

72.操作员经由设备50(例如,移动电话或智能电话或pc)读取文件12。在设备50上,例如加载并运行程序(或应用软件)以读取文件12并从文件12中提取表征模拟成型过程的模拟数据,诸如最大注射压力。

73.具有该数据的数据包由设备50例如经由gsm或互联网经由无线或有线信号52发送到远程计算机应用程序60(例如在服务器上)。计算机应用程序60也可以在设备50中运行。

74.由接收器级64接收信号52并由微处理器级62(例如pc或服务器)处理信号52,该微处理器级62可以访问机器或压机的数据库66,该数据库66包含机器的操作规范,特别是操作变量的最大值或最小值(诸如最大注射压力)。

75.微处理器级62在数据库66中借助于逻辑比较(其中机器或压机适合执行模拟的过程)使用接收到的数据进行搜索(或者微处理器级62首先处理该数据并且然后寻找结果)。

76.如果数据库66中存在合适的机器,则微处理器级62继续从数据库66中提取与该机器相关的标识符数据,并将其保存在一组合适的压机中(上述第二组)。

77.在搜索结束时,微处理器级62生成包含与第二组相关的数据(包括每个压机的参数)的反馈信号80,反馈信号80将被发送到设备50,以便使合适的压机可用于设备50并通知用户,例如通过sms或图形网页或通过驱动显示器来通知。

78.请注意,设备50只是用于与数据库66交互的接口的优选示例。用户可以使用等效设备,例如,如平板计算机的便携设备、终端或专用设备。或者,用户可以使用在应用程序60上运行的程序来启动数据库66中的搜索并填充第二组。

79.应用程序60优选地被构造为可经由互联网访问的网站,但不是必须的。优选但不限于,应用程序60可经由智能电话app访问。

80.应用程序60可以例如嵌入到模拟软件或云中或在设备50的本地存储器中运行。

81.对于反馈信号80,针对信号52描述的所有选项都是可能的。

82.可以看出,图1的系统允许每次根据模拟结果12快速浏览数据库66。了解哪些压机兼容或不兼容以及每个压机的参数显著简化了压机上的编程工作,并且避免不合适的压机上的资源浪费。也就是说,系统避免在不合适的压机上执行成型测试和/或避免执行后续模拟或后处理计算(这些会导致与不合适的压机相关的数据)。

83.由于操作员的经验而必须手动执行的设置操作(控制所带来的成本)(术语称为“模具测试”)有明显的削减。

84.作为为确保压机适用性而执行的兼容性检查的示例,参考以下内容。

85.1)压机吨位的检查

86.从模拟文件12中检测或提取/处理参数fs(通过模拟所估计的最大闭合力)。对于每个压机,从数据库66读取或获得参数fn(压机的标称闭合力)。为了使压机被认为是合适的并被插入第二组(合适的压机),必须fn>c1

·

fs,

87.其中c1是安全因子,例如大约1.2。

88.2)最大注射压力的验证

89.从模拟文件12中读取或获得或提取/处理pmax(通过模拟所估计的最大注射压力)。从数据库66中检测或提取/处理参数pn(最大标称注射压力)。

90.为了使压机被认为是合适的并被插入第二组,必须pn>c2

·

pmax,

91.其中c2是安全因子,例如大约1.2。

92.3)最大注射体积的验证

93.从模拟文件12中检测或提取/处理参数v_feed(所估计的剂量体积)。

94.从数据库66中检测或提取/处理参数vn(标称最大注射体积)。为了使压机被认为合适并插入第二组,必须vn>c3

·

v_feed,

95.其中c3是安全因子,例如大约1.3。

96.请注意,系数c1、c2、c3允许丢弃仅在名义上满足文件12的数字要求但在实践中会产生不令人满意的性能的压机。除此之外,可以在数据库66内的搜索中设定置信阈值或范围以仅选择充分满足文件12的数字要求的压机。

97.本发明的优选变体设想进一步利用数据库66中的搜索结果来编辑结果12,优化该结果12以计算在数据库66中识别的合适压机的配置参数p。

98.为此,用户可以通过界面选择属于第二组的压机之一(或者在任何情况下被认为合适的压机)。从数据库66(或其它连接的数据库)中提取描述压机的构造和功能特征的所选压机的技术规范或功能或设置参数。

99.采用提取的数据来处理文件12的模拟结果以获得可能已经适合在压机控制单元中(手动或自动)输入作为设置数据的一组参数p。

100.可以在同一设备50上执行该处理。

101.下面是对文件12中的结果执行后处理的示例,即注射速度曲线(injection speed profile)的转换。

102.模拟器中的注射速度通常通过利用如下变量将注射材料的流率百分比作为注射体积百分比的函数的多步曲线来定义,

103.x轴=%注射体积[%],以及

[0104]

y轴=与最大流率相关的注射材料的流率[%],

[0105]

对于压机操作员,因为他必须通过设置作为注射螺杆位置(或气缸体积)的函数的螺杆速度(或流率cm3/s)来定义多步注射曲线,所以几乎不可能使用如此定义的注射曲线。

[0106]

以操作者定义的3步曲线为例:

[0107]

第一步:从130mm(计量位置)到100mm,速度为5mm/s;

[0108]

第二步:从100mm到40mm,速度为60mm/s;

[0109]

第三步:从40mm到切换位置(25mm),速度为30mm/s。

[0110]

因此,对于压机控制单元,需要定义以下配置参数:

[0111]

x轴=螺杆位置[mm]或对应的气缸体积[cm3],以及

[0112]

y轴=螺杆速度[mm/s]或体积流率[cm3/s]。

[0113]

对于注射曲线的每一步,执行如下转换。

[0114]

对于相对于x轴的转换,从%注射体积到螺杆位置:

[0115]

从文件12中获取数据:

[0116]

v_cavity(部件腔的体积(=部件的体积));

[0117]

y=v_v/p/v_cavity=0.95

‑

0.98(切换时部件的填充体积与整体部件的体积之比);

[0118]

%:注射体积i:在模拟曲线的第i步的%注射体积。

[0119]

因此,在第i步,有:

[0120]

xi=x_feed

‑

(%注射体积i/y)*(x_feed

‑

x_v/p),

[0121]

以及

[0122]

vi=xi*a

[0123]

其中

[0124]

x_feed:剂量位置,

[0125]

x_v/p:先前确定的切换位置,

[0126]

xi:与%注射体积i对应的螺杆位置,

[0127]

vi:与xi对应的气缸体积,

[0128]

a:气缸面积。

[0129]

对于y轴上的转换,从以螺杆速度[mm/s]注射的材料的%流率:

[0130]

我们从文件12中获取数据

[0131]

fr_max(最大流率[cm3/s]),以及

[0132]

流率i%(在曲线的第i步中注入的最大流率的百分比)。

[0133]

然后,在第i步,有:

[0134]

流率i[cm3/s]=(流率i%/100)*fr_max

[0135]

速度i=流率i/a

[0136]

其中

[0137]

a=(π*d^2)/4,气缸的面积。

[0138]

方法是参考用于注射塑料材料的成型机器进行描述的,但也可以以相同的方式在用于处理金属材料的压机中(所有类型的压机)重复该方法。

[0139]

可以在位于世界不同地区的不同成型地点轻松快速地共享所定义的最终成型数据/参数,即使在没有专业操作者的情况下也能完美复制工作条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1