通过注塑模内涂布嵌件的制作方法

1.本公开涉及用于多个模制件的模内封装的方法以及由其形成的产品。

背景技术:

2.形成聚氨酯的双组分组合物由于它们可以表现出的许多有利性质而被广泛使用。这些可固化组合物通常包含液体基料(binder)组分和液体硬化剂/交联剂组分。液体基料组分可以包含异氰酸酯反应性组分,例如多元醇,并且液体交联剂组分可以包含多异氰酸酯。多异氰酸酯与异氰酸酯反应性组分的加成反应(可在环境条件下发生)产生形成涂膜的交联聚氨酯网络。聚氨酯涂料用于多种应用,其中一种通常被称为“模内”涂布。

3.在模内涂布应用中,将涂膜模制在基材表面上。在利用多腔金属模具的模内涂布方法中,在模具的一个腔中形成模制塑料件,并且将模制塑料件引入到其中注射涂膜的模具的第二腔中。然而,这样的方法不包围或封装模制塑料件。

4.通过将部件浸没在液体中,液体随后在部件上固化为固体涂料来施加旨在包围或封装塑料件的涂料。然而,这样的方法需要的涂料材料比实际施加在部件上的涂料材料要多得多。此外,该方法仅可使用保持为液体,但当将涂料从浸没池中移除时可以固化的某些涂料。

5.概述本文公开了一种用于模内涂布的方法,包括将第一塑料模制件引入模具的腔中;将第二塑料模制件引入所述腔中,其中所述第一模制件和所述第二模制件配合在一起以形成具有外表面的组装件;将涂料组合物引入所述腔中;以及固化所述组装件的所述外表面上的涂料,其中所述涂料在位于所述组装件的所述外表面和所述腔之间的间隙中流动,并且其中所述涂料围绕所述组装件的所述外表面流动360度,使得当经涂布的组装件围绕轴线旋转360度时,在围绕所述轴线的任何角度可以看到所述涂料被施加到所述组装件的所述外表面的一部分。

6.本文还公开了一种封装件,包括:第一塑料模制件;第二塑料模制件,其中所述第一模制件和所述第二模制件配合在一起以形成具有外表面的组装件;位于所述组装件的所述外表面上的固化涂料,其中所述涂料围绕所述组装件的所述外表面流动360度,使得当经涂布的组装件围绕轴线旋转360度时,在围绕所述轴线的任何角度可以看到所述涂料被施加到所述组装件的所述外表面的一部分,并且其中所述封装件不包括任何其他胶粘剂或结构。

7.在一个实施方案中,所述第一塑料模制件包含聚碳酸酯。在另一实施方案中,所述第二塑料模制件包含聚碳酸酯。

8.在又一实施方案中,所述涂料组合物包含(i)第一聚合物组分,其包含含有一个或多个异氰酸酯反应性基团的聚合物和(ii)第二聚合物组分,其包含多异氰酸酯。任选地,所述第一聚合物组分是聚醚多元醇或聚碳酸酯多元醇。此外,所述第二聚合物组分可以是二异氰酸酯。在另一实施方案中,所述第二聚合物组分包含聚异氰脲酸酯。在又一实施方案

中,所述第二聚合物组分包含缩二脲基团。

9.在另一尚未公开的实施方案中,所述涂料组合物进一步包含内部脱模剂。在不同的实施方案中,所述第一塑料模制件和所述第二塑料模制件包括一个或多个缺口。在另一实施方案中,所述组装件的所述外表面包括未经涂布的一个或多个部分和经涂布的一个或多个其他部分。

10.在不同的实施方案中,所述第一塑料模制件和所述第二塑料模制件仅通过所述固化涂料而不通过任何其他胶粘剂或结构保持在一起。

11.附图简述被视为实施方案的主题在说明书结尾处的权利要求中被特别指出和清楚地要求保护。实施方案的前述和其他特征和优点从以下结合附图的详细描述中显而易见,其中:图1是第一模制件的前视图;图2是图1的第一模制件的后视图;图3是第二模制件的前视图;图4是图3的第二模制件的后视图;图5是两个模制件的封装件的前视图;图6是图5的封装件的后视图;图7是用于形成两个模制件的封装件的工具的透视图;图8是图7中所示工具在移除盖的情况下的透视图;和图9是从图8的相反方向示出图7的工具在移除盖的情况下的另一透视图。

12.详细描述本文描述和示出了各种实例,以提供对所公开的产品和方法的结构、功能、操作、制造和使用的全面理解。本文描述和示出的各种实例是非限制性的和非穷举性的。因此,本发明不受本文所公开的各种非限制性和非穷举性实例的描述的限制。而是,本发明仅由权利要求限定。结合各种实例示出和/或描述的特征和特性可以与其它实例的特征和特性组合。这样的修改和变化旨在包括在本说明书的范围内。因此,可以修改权利要求以叙述在本说明书中明确地或固有地描述的或者以其它方式明确地或固有地得到本说明书支持的任何特征或特性。进一步,申请人保留修改权利要求以肯定地放弃要求保护可能存在于现有技术中的特征或特性的权利。因此,任何这样的修改符合35 u.s.c.

ꢀ§ꢀ

112 和 35 u.s.c.

ꢀ§ꢀ

132(a)的要求。在本说明书中公开和描述的各种实施方案可以包括如本文中多角度描述的特征和特性、由其组成或基本上由其组成。

13.除非另有说明,否则本文中确定的任何专利、出版物或其它公开材料通过引用以其整体并入本文,但仅在并入的材料不与本说明书中明确阐述的现有定义、陈述或其它公开材料冲突的程度上并入。因此,在必要的程度上,本说明书中所阐述的明确公开内容取代通过引用并入本文的任何冲突材料。任何材料或其部分(其被认为通过引用并入本说明书中,但是其与本文中阐述的现有定义、陈述或其它公开材料相冲突)仅以所并入的材料和现有公开材料之间不出现冲突的程度被并入。申请人保留修改本说明书以明确地叙述通过引用并入本文的任何主题或其部分的权利。

14.遍及说明书提及“各种方面”、“一些方面”、“一个方面”或“方面”、与“实例”相关的类似语言等是指结合实例描述的特定特征、结构或特性包含在至少一个方面中。因此,短语“在各种方面”、“在一些方面”、“在一个方面”或“在一个方面”、与“实例”相关的类似语言等在整个说明书的某处的出现不是必然都指同一方面。此外,特定特征、结构或特性可以在一个或多个方面中以任何合适的方式组合。因此,结合一个实例或方面示出或描述的特定特征、结构或特性可以全部或部分地与一个或多个其他实例或方面的特征、结构或特性组合,而不受限制。这样的修改和变化旨在包括在本方面的范围内。

15.在本说明书中,除非另有说明,否则所有的数值参数要理解为在所有情况下由术语“约”前置和修饰,其中数值参数具有用于确定参数数值的基础测量技术的固有可变性特性。至少,并且不试图限制对权利要求范围应用等同原则,本文所描述的每个数值参数应至少根据所报道的有效数字的数值并通过应用普通的舍入技术来解释。

16.如本文所用,“聚合物”包括预聚物、低聚物以及均聚物和共聚物;在这种情况下,前缀“聚”指的是两个或更多个。如本文所用,“分子量”在提及聚合物而使用时是指数均分子量(“m

n”),除非另有说明。如本文所用,含有官能团的聚合物如多元醇的mn可以通过官能团数如羟基数(其通过端基分析测定)来计算,如本领域技术人员所熟知的。

17.如本文所用,术语“脂族”是指以组成碳原子的取代或未取代的直链、支链和/或环状链排列为特征的有机化合物。脂族化合物不含芳环作为其分子结构的一部分。如本文所用,术语“脂环族”是指以在闭环结构中的碳原子排列为特征的有机化合物。脂环族化合物不含芳环作为其分子结构的一部分。因此,脂环族化合物是脂族化合物的子集。因此,术语“脂族”包括脂族化合物和/或脂环族化合物。

18.如本文所用,“二异氰酸酯”是指含有两个异氰酸酯基团的化合物。如本文所用,“多异氰酸酯”是指含有两个或更多个异氰酸酯基团的化合物。因此,二异氰酸酯是多异氰酸酯的子集。

19.如本文所用,“封装件”是指涂料围绕一个或多个部件,如一个或多个部件围绕至少一个轴线旋转360度所观察到的。然而,封装件可以包括未经涂布的区域,只要在围绕一个轴线观察时这样的区域外部的涂料连接到并仍然到达区域。

20.多个模制件的封装件包括两个或更多个模制件,以及在模制件的表面上模制的涂料。虽然本文描述的实施方案具有两个模制件,但应理解的是,这样的部件被配合在一起以形成组装件,并且该组装件可以包括被配合在一起的多于两个部件,包括由三、四、五、六、七、八个部件组成的组装件。

21.模制件可以例如通过注塑、注射压塑、压塑、反应注塑(rim)和/或发泡成型。热塑性塑料和热固性塑料可用作材料,其具体实例包括但不限于聚碳酸酯(pc)、聚酯如聚对苯二甲酸丁二醇酯(pbt)或聚对苯二甲酸乙二醇酯(pet)、聚酰胺(pa)、聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚(丙烯腈-共聚-丁二烯-共聚-苯乙烯)(abs)、聚(丙烯腈-共聚-苯乙烯-共聚-丙烯酸酯)(asa)、聚(苯乙烯-丙烯腈)(san)、聚氧亚甲基(pom)、环状聚烯烃(coc)、聚苯醚(ppo)、聚甲基丙烯酸甲酯(pmma)、聚苯硫醚(pps)、聚氨酯(pur)、环氧树脂(ep)、聚氯乙烯(pvc)及其共混物。模制件可以具有设备可以容纳的任何所需形状。

22.模制件的成型可以通过使用热塑性塑料的注塑方法来进行。合适的热塑性塑料包括但不限于聚碳酸酯(pc)、聚对苯二甲酸丁二醇酯(pbt)、聚酰胺(pa)、聚乙烯(pe)、聚丙烯(pp)、聚苯乙烯(ps)、聚(丙烯腈-共聚-丁二烯-共聚-苯乙烯)(abs)、聚(丙烯腈-共聚-苯乙烯-共聚-丙烯酸酯)(asa)、聚(苯乙烯-丙烯腈)(san)、聚对苯二甲酸乙二醇酯(pet)、聚氧

亚甲基(pom)、环状聚烯烃(coc)、聚苯醚/聚酰胺(ppo/pa)或聚苯醚/聚苯乙烯ppo/ps共混物、聚(甲基丙烯酸甲酯)(pmma)、聚苯硫醚(pps)、热塑性聚氨酯(tpu)、环氧树脂(ep)、聚氯乙烯(pvc)及其共混物。在某些方面,热塑性塑料包括pc/abs共混物,例如来自covestro ag的bayblend t85 sg。

23.在一方面,多个部件通过使用缺口开口等配合在一起,以降低部件在封装之前滑出位置的风险。在另一方面,不将胶粘剂或其他材料施加到部件接触的表面。在该实施方案中,包围多个部件的涂料是将部件结合在一起的唯一材料。

24.根据某些方面,在形成多个模制件之后,可以通过打开模具并将基材转移到涂布模具腔中来将部件引入到同一模具的第二腔中。可以通过多种方法中的任何一种来进行部件的转移。合适方法的实例包括但不限于用旋转台、转盘、滑动腔和分度盘,以及其中基材保持在模具芯上的类似方法转移。在其中基材保持在芯上以进行转移的实例中,作为进一步的益处,基材位置也可以在转移之后被准确地限定。在某些方面,例如在处理系统的帮助下将基材从一个腔中移除,并放置到另一个腔中。

25.根据本公开的某些方面,将可固化组合物引入容纳基材的涂布模具腔中以涂布基材的表面。在某些方面使用的可固化组合物包含:(i)第一聚合物组分,其包含含有一个或多个异氰酸酯反应性基团的聚合物;和(ii)第二聚合物组分,其包含多异氰酸酯。在某些方面,可固化组合物可以是高固含量组合物。如本文所用,“高固含量组合物”是指基于可固化组合物的总重量,可固化组合物包含不超过15重量%的挥发性材料,例如有机溶剂、水等。在某些方面,可固化组合物包含不超过10重量%的挥发性材料,例如不超过2重量%的挥发性材料或不超过1重量%的挥发性材料。在某些方面,可固化组合物可以是具有相对低的粘度的100%固含量组合物。如本文所用,“相对低的粘度”是指使用旋转粘度计-visco tester 550,thermo haake gmbh所确定的,根据din en iso 3219/a3测量时在23℃下不超过12,000mpa

·

s的粘度或根据astm d5125测量时在72℉下不超过12,000cps的粘度以及羟基含量为15.4-16.6%(根据din 53 240/2或astm 7253测量)。

26.包含异氰酸酯反应性基团的合适聚合物包括例如聚合物多元醇,例如聚醚多元醇、聚酯多元醇和/或聚碳酸酯多元醇等。

27.合适的聚醚多元醇包括例如mn为100-4,000g/mol的那些。有时使用由重复的环氧乙烷和环氧丙烷单元形成的聚醚多元醇,例如环氧丙烷单元含量为35-100%,例如环氧丙烷单元含量为50-100%的那些。这些可以是环氧乙烷和环氧丙烷的无规共聚物、梯度共聚物或交替或嵌段共聚物。衍生自重复的环氧丙烷和/或环氧乙烷单元的合适的聚醚多元醇是可商购的并且包括例如可从例如covestro llc, pittsburgh, pennsylvania获得的那些(例如desmophen 3600z、desmophen 1900u、acclaim polyol 2200、acclaim polyol 40001、arcol polyol 1004、arcol polyol 1010、arcol polyol 1030、arcol polyol 1070、baycoll bd 1110、bayfill vppu 0789、baygal k55、pet1004、polyether s180)。

28.在某些方面,聚合物多元醇包括聚酯多元醇,例如mn为200-4,500g/mol的那些。在某些方面,聚酯多元醇的粘度在23℃下为700-50,000mpa

·

s和羟值为200-800mg koh/g。在某些方面,聚酯多元醇可以基于芳族羧酸聚酯,所述芳族羧酸聚酯的平均羟基官能度大于2,例如3或更大,并且平均羟值为350-700mg koh/g,例如450-600mg koh/g以及粘度在23℃下为1000-30000mpa

·

s。如将理解的,合适的聚酯多元醇可以通过使多元醇与化学计量量

的多元羧酸、羧酸酸酐、内酯或c

1-c4醇的多元羧酸酯反应来制备。

29.聚酯多元醇可以衍生自芳族多元羧酸或其酸酐、酯衍生物、ε-己内酯中的一种或多种,任选地以与一种或多种脂族或脂环族多元羧酸或其衍生物的混合物的形式。

30.在某些方面,聚合物多元醇包含脂族聚碳酸酯多元醇,例如聚碳酸酯二醇,例如mn为200-5000g/mol,例如150-4,500g/mol、300-2000g/mol、300-2,500g/mol或400-1000g/mol的那些,并且羟基官能度为1.5至5,例如1.7至3或1.9至2.5。在某些方面,当使用旋转粘度计-visco tester 550,thermo haake gmbh测定,根据din en iso 3219/a3测量时,这样的聚碳酸酯多元醇的粘度在23℃下还可以为2000-30,000mpa

·

s,例如2500-16000mpa

·

s或3000-5000mpa

·

s,羟基含量为15.4-16.6%(根据din53 240/2测量),和/或当通过本领域熟知的端基分析测量时的羟值为40-300mg koh/g,例如50-200mg koh/g或100-200mg koh/g。

31.包含异氰酸酯反应性基团的聚合物可包含(i)聚酯多元醇,例如支链聚酯多元醇,和(ii)聚碳酸酯多元醇,例如聚碳酸酯二醇,例如聚碳酸酯聚酯二醇,例如基于1,6-己二醇和ε-己内酯的那些。在某些方面,(i)和(ii)在可固化组合物中的重量比可以在1:10至10:1的范围内,例如1:5至5:1、1:4至4:1、1:3至3:1、1:2至2:1,或者在一些情况下其为1:1。在某些方面,选择包含异氰酸酯反应性基团的聚合物(或两种或更多种如上所述的这样的聚合物的混合物)以在23℃下具有相对低的粘度(根据din en iso 3219/a.3测量),例如不超过10,000mpa

·

s,或者在一些情况下,不超过9,000mpa

·

s或不超过8,000mpa

·

s。

32.在某些实例中,可固化组合物可以进一步包含多异氰酸酯。合适的多异氰酸酯包括芳族、芳脂族、脂族或脂环族二异氰酸酯和/或多异氰酸酯及其混合物。在某些方面,多异氰酸酯可以包含式r(nco)2的二异氰酸酯,其中r代表具有4至12个碳原子的脂族烃残基、具有6至15个碳原子的脂环族烃残基、具有6至15个碳原子的芳烃残基或具有7至15个碳原子的芳脂族烃残基。合适的二异氰酸酯的具体实例包括例如苯二亚甲基二异氰酸酯、四亚甲基二异氰酸酯、1,4-二异氰酸根合丁烷、1,12-二异氰酸根合十二烷、六亚甲基二异氰酸酯、2,3,3-三甲基六亚甲基二异氰酸酯、1,4-亚环己基二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯、4,4'-二环己基二异氰酸酯、1-二异氰酸根合-3,3,5-三甲基-5-异氰酸根合甲基环己烷(异佛尔酮二异氰酸酯)、1,4-苯二异氰酸酯、2,6-甲苯二异氰酸酯,2,4-甲苯二异氰酸酯、1,5-萘二异氰酸酯、2,4'-二苯基甲烷二异氰酸酯或4,4'-二苯基甲烷二异氰酸酯、4,4'-二苯基二甲基甲烷二异氰酸酯、α,α,α',α'-四甲基-间-苯二亚甲基二异氰酸酯或α,α,α',α'-四甲基-对-苯二亚甲基二异氰酸酯和三苯基甲烷4,4',4''-三异氰酸酯及其混合物。同样合适的是单体三异氰酸酯,例如4-异氰酸根合甲基-1,8-八亚甲基二异氰酸酯。

33.含有异氰脲酸酯、亚氨基噁二嗪二酮、氨基甲酸酯、缩二脲、脲基甲酸酯、脲二酮和/或碳二亚胺基团的多异氰酸酯加合物也适用于本公开的可固化组合物。这样的多异氰酸酯可以具有3或更大的异氰酸酯官能度,并且可以例如通过二异氰酸酯的三聚或低聚或通过二异氰酸酯与含有羟基或胺基团的多官能化合物的反应来制备。多异氰酸酯可以是例如六亚甲基二异氰酸酯。

34.在某些实例中,可固化组合物可包含低粘度多异氰酸酯,当使用旋转粘度计visco tester 550,thermo haake gmbh测定,根据din en iso 3219/a3测量时,所述多异氰酸酯的粘度在23℃和100%固含量下小于2000mpa

·

s,例如小于1500mpa

·

s,在一些情况下为

800-1400mpa

·

s;异氰酸酯基团含量为8.0-27.0重量%,例如14.0-24.0重量%或22.5-23.5重量%(根据din en iso 11909);nco计算官能度为2.0至6.0,例如2.3至5.0或2.8至3.2;单体二异氰酸酯的含量小于1重量%,例如小于0.5重量%。

35.这些多异氰酸酯的实例包括含异氰脲酸酯基团的多异氰酸酯。可以使用环状和/或直链多异氰酸酯分子。为了改善耐候性和减少黄化,异氰酸酯组分中的一种或多种多异氰酸酯可以是脂族的。

36.在某些方面,多异氰酸酯包含含有缩二脲基团的多异氰酸酯,例如,可从covestro ag获得的商品名为desmodur n-100的六亚甲基二异氰酸酯(hdi)的缩二脲加合物,含有异氰脲酸酯基团的多异氰酸酯,如可从covestro ag获得的商品名为desmodur n-3300的多异氰酸酯、和/或含有氨基甲酸酯基团、脲二酮基团、碳二亚胺基团、脲基甲酸酯基团等的多异氰酸酯,或在一些方面,可以基本上由其组成或可以由组成。

37.多异氰酸酯与含羟基的材料的预反应可产生比单独的多异氰酸酯具有更高的分子量和更低的异氰酸酯含量的改性多异氰酸酯。这通常会导致改性多异氰酸酯的粘度更高。通常合意的是改性多异氰酸酯粘度低,例如在25℃至70℃范围内的温度下的布鲁克菲尔德(brookfield)粘度小于约10,000cps,例如小于5,000cps,或在一些情况下小于4,000cps的那些。示例性多异氰酸酯包括可从covestro ag商购的商品名为desmodur n-3600的那些,其在25℃下的粘度为800-1400mpa

·

s。

38.在某些方面,在形成可固化组合物时,包含异氰酸酯反应性基团的一种或多种聚合物,例如本文提到的一种或多种多元醇,和一种或多种多异氰酸酯可以以相对量组合,使得可固化组合物的异氰酸酯基团与异氰酸酯反应性基团的比率为0.8至3.0:1,例如0.8至2.0:1,且在一些方面为1至1.8:1或1至1.5:1。在某些方面,该比率可以大于1.2:1,例如至少1.3:1和/或多至1.4:1。

39.所用的可固化组合物可以包含用于异氰酸酯反应性基团(例如羟基)和异氰酸酯基团之间的反应的催化剂。合适的催化剂包括金属和非金属催化剂,例如但不限于胺催化剂,例如1,8-二氮杂双环[5.4.0]十一碳-7-烯(dbu)、1,4-二氮杂双环[2.2.2]辛烷(dabco)或三乙醇胺、以及路易斯酸化合物,例如二月桂酸二丁基锡、辛酸铅、辛酸锡、钛和锆配合物、镉化合物、铋化合物如新癸酸铋、和铁化合物。在某些方面,基于可固化组合物的总固含量,催化剂可以以不超过1.0重量%的量存在于可固化组合物中。

[0040]

在某些实例中,可固化组合物可包含内部脱模剂,例如硅酮,从而促进固化涂料从涂布模具腔释放。

[0041]

当存在时,基于可固化组合物的总重量,内部脱模剂可以以0.1-5重量%的量包含在可固化组合物中,并且在某些实例中,可以以0.1-1.0重量%的量存在。在某些方面,内部脱模剂可以以足以提供表面张力为不超过30达因/厘米、例如不超过25达因/厘米的固化涂料的量存在于可固化组合物中,在测量表面张力时使用ram

é‑

hart测角仪,其中根据owens wendt程序使用前进角计算总固体表面能,包括极性和色散分量,并且其中样品在没有表面保护的情况下堆叠在一起并在分析之前轻刷表面以去除灰尘。

[0042]

可固化组合物可以进一步包含例如涂料技术中的任何常用助剂和添加剂,例如消泡剂、增稠剂、颜料、分散助剂、催化剂、抗结皮剂、抗沉降剂和/或乳化剂。

[0043]

在某些方面,涂布基材的步骤可以在升高的压力下进行,例如大于500磅/平方英

寸表压(psi),在某些实例中至少1000psi,并且在其他实例中至少1600psi。在某些实例中,升高的压力可以为1500psi至3000psi,并且在某些其他实例中为1600psi至2800psi。

[0044]

本文描述了具有模具腔的工具,其中两个或更多个模制件放置在模具腔内。为了形成封装件,在将部件放置在腔内之后,围绕两个或更多个模制件施加涂料。可以通过在升高的压力下将可固化组合物注射到模制件的表面和涂布模具腔的内壁之间的间隙中来施加涂料。压力可以通过为涂布模具腔提供合适等级的任何方式升高。例如,可以通过外部压力装置例如夹具(如下面更详细所述)对涂布模具腔加压,以在达到可固化组合物的适用期结束之前进行填充。压力还可以帮助防止在可固化组合物的流动前沿形成气泡。

[0045]

可通过一个或多个注射点来完成可固化组合物到涂布模具腔中的注射,使得模制件的表面和涂布模具腔的内壁之间的间隙填充有可固化组合物。为了可固化组合物的最佳注射,可以以本领域技术人员已知的方式适当地选择注射点的位置。在某些方面,调整间隙的尺寸使得在将可固化组合物注射到间隙中并固化之后,固化的可固化组合物的干涂层厚度为50微米至4000微米,在某些实例中为1000至2000微米。

[0046]

涂布模具腔可以设计为提供对存在于涂布模具腔中的空气的受控置换并在注射过程中通过分模线或排气道去除空气。可以使用已知的计算程序来提供受控的空气置换,例如来自autodesk inc.的moldflow。在某些方面,将混合物以2-40克/秒的流量、500-3000psi(34-206bar)的管线压力并在120-200℉(49-52℃)的温度(取决于粘度(粘度较高的混合物需要较高的温度))下注射到涂布模具腔中。在某些实例中,将混合物以小于8克/秒的流量注射到涂布模具腔中。

[0047]

可以通过具有单个腔或具有多个腔的rim方法来进行涂布。rim方法的优点可以在于可固化组合物的组分仅在即将注射到一个或多个涂布模具腔中之前组合。在某些方面,这通过以下来完成:将包含异氰酸酯反应性树脂的第一聚合物组分(如本文所述)和包含多异氰酸酯的第二聚合物组分(如本文所述)从rim装置进给到冲击混合头中,该冲击混合头下文称为混合头,聚合物组分在注射到涂布模具腔中之前在其中进行混合。在混合头内,可固化组合物的组分在升高的压力下撞击在一起以引发混合。在某些方面,升高的压力为至少500psi,例如至少1000psi,并且在其他实例中为至少1600psi。例如,升高的压力可以为例如1500psi至3000psi,并且在其他实例中为1600psi至2800psi。通常,为了达到这样的压力,将每种组分通过直径例如为0.1mm至1.0mm的小直径孔进给到混合头。

[0048]

可固化组合物的组分可以通过升高压力的逆流混合头、静态混合器或主动混合器(active mixer)混合。在混合之后,可固化组合物可以进入模具内的通道(例如,流道、注道等),该通道将可固化组合物流引导到涂布模具腔中。由于可固化组合物进入涂布模具腔并置换空气的阻力,涂布模具腔的填充产生背压。背压可以受可固化组合物必须从注射点行进到模具中离浇口最远的点的长度和沿该长度的横截面积的影响。在保持相同行进长度的同时减小横截面积(例如,减小涂层厚度)产生更高的背压,因为可固化组合物对流过较小横截面积的抵抗力更强。

[0049]

随着可固化组合物开始固化成模制件的表面上的固化涂料,可固化组合物的粘度可增加,且因此,背压增加,因为涂料更抵抗流动。

[0050]

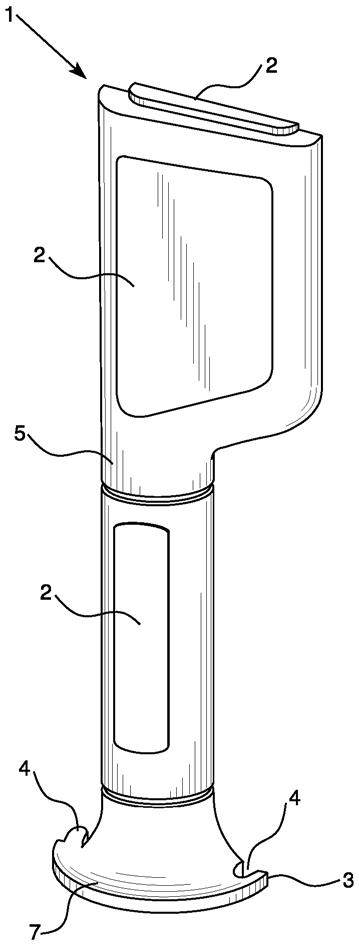

图1示出了第一模制件1的前视图,其具有凸起元件2、支撑底座3、缺口元件4和表面5。图2示出了第一模制件1的后视图。图3示出了第二模制件6的前视图,其具有凸起元件

7、支撑底座8、缺口元件9和表面10。图4示出了第二模制件6的后视图。缺口元件使得更容易看到部件在哪里配合在一起,并且还可以在封装前防止部件配合在一起时的滑动。

[0051]

图5示出了封装件11的前视图,其具有凸起元件12、涂布表面13和支撑底座14。图6示出了图5的封装件11的后视图。凸起元件12和支撑底座14不被涂布。如图5和6中所示,封装件的表面以围绕模制塑料件的方式进行涂布。封装件11可以围绕轴线aa旋转,并且在完全旋转过程中在每个角度可以看到模制件在表面的至少一部分处被涂布。值得注意的是,不必对所有部分进行涂布,而是涂料在围绕一个轴线的所有角度上包围至少一部分。以这种方式,涂料围绕整个塑料件组装件连续包裹以为封装件提供强度。

[0052]

图7是用于形成两个模制件的封装件的封装工具20的透视图。封装工具20包括盖21和底座22。涂料的组分通过开口24进入工具20。可以使用接合器23,混合头(未示出)可以与其连接,用于在涂料进入开口24之前混合其组分。工具20进一步包括可用于移除盖21的把手25。还示出了水管线连接件26,其可用于加热工具20。虽然所述连接件被称为水管线连接件,但也可以使用其他加热流体来代替水。

[0053]

图8是封装工具的底座31的透视图。模制件30已放置在涂布模具腔37内。在模制件30和涂布模具腔37之间存在间隙(未示出),涂料组合物流入该间隙内。如上所述,模制件30可以包括凸起元件。这样的元件可以凸起至使得那些部分在封装过程中不会被涂布的水平。示出了接合器32,混合头(未示出)可以与其连接,用于在涂料进入通道36之前混合其组分。还示出了用于加热底座31的水管线连接件33和34。还示出了支撑销35,其用于确保盖的正确放置。

[0054]

图9是从与图8相反方向的透视图。示出了封装工具的底座45。已将模制件54放置在涂布模具腔内。模具悬挂嵌件51和连接器52在封装过程中将模制件54固定就位,其中将涂料施加到模制件54的涂布表面53。在一个实施方案中,涂布表面53可以围绕模制件54的一部分形成密封,为不进行涂布的非涂布表面55留出空间,而在其他实施方案中,涂料可以围绕模制件54流动以形成没有任何非涂布表面的封装件(未示出)。非涂布表面55可以凸起使得涂料材料在注射到模具中时将绕过这样的表面而不是涂布它们。在其他实施方案中,非涂布表面可以不凸起,而是模具腔表面可以在那些区域中凸起以接触非涂布表面,因此液体涂料材料同样会绕过它们。

[0055]

示出了接合器46,混合头(未示出)可以与其连接,用于在涂料进入开口47之前混合其组分。还示出了用于加热底座45的水管线连接件48和49。还示出了支撑销50,其用于确保盖的正确放置。

[0056]

以这种方式,模制件可以在不使用任何硅酮或用于将两个或更多个部件粘合在一起的其他材料的情况下进行封装。同样没有用于将部件保持在一起的外部支撑结构。而是,这些部件仅通过形成封装件的涂料保持在一起。

[0057]

在某些方面,外部脱模剂存在于基材和涂布模具腔中的一者或两者的表面上。在某些方面,包含例如化学镀镍和聚四氟乙烯(ptfe)的涂料可用作外部脱模剂。这样的涂料可从poly-plating, inc以商品名poly-ond商购获得。

[0058]

可以在升高的压力下向涂布模具腔供应可固化组合物以在基材上形成可固化涂料。可固化涂料可暴露于升高的温度和外部模具压力(例如,其在涂布模具腔内保持升高的压力)的固化条件以固化可固化涂料。合适的固化条件包括模具温度,例如,62℃至105℃,

并且在一些实例中可以是75℃至105℃。在某些方面,固化时间,例如反应时间,为至少10秒,并且在一些实例中可以为10-90秒。在某些方面,固化时间可以是至少70秒,并且在其他实例中可以是70至120秒。在某些方面,固化时间可以不超过5分钟。在另一方面,可以优化固化时间以匹配模制塑料基材的固化时间。在某些方面,在打开模具之前或响应于打开模具,涂布模具腔中的压力可以从升高的压力降低到环境压力(例如,1个大气压)。

[0059]

如本文所用,“外部模具压力”是指当模具的相对面被压在一起时施加在模具的相对面(其中设置有涂布模具腔)上的外部施加压力。这样的压力的来源可以是夹具、柱塞或其他装置。外部模具压力的吨数应足以防止涂料溢料。在某些方面,外部模具压力在涂料固化过程中保持相对恒定。

[0060]

模内方法也可以在具有多于两个腔的模具中进行。腔可用于连续施加多种涂料。例如,可以在第一腔中施加第一涂料,可以在第二腔中施加第二涂料等,直到施加了期望数量的涂料。在某些方面,所施加的一种涂料可以具有不同于一种或多种其他涂料的特定性质。在另一方面,多个模制塑料基材可以并行生产,每一个在一个第一腔中,然后每一个在一个第二腔中并行涂布。

[0061]

用上述特征(例如,二级混合器、倾卸井(dump well)和/或多个通道)适当地配置模具,可以提供基本混合的可固化组合物以用可固化涂料涂布基材,使得当打开涂布模具腔时,固化涂料基本上没有表面缺陷和/或发粘缺陷,并且在某些方面,干涂层厚度为50微米至200微米,并且在一些实例中为80微米至100微米。

[0062]

注塑装置可以帮助利用注塑方法由热塑性塑料或热固性塑料生产基材。合适的注塑装置是本领域技术人员已知的。它们包括标准注塑机结构,其包括用于加工塑料的塑炼单元(例如,加热器、螺杆等),和负责基材模具的行进、打开和关闭动作的闭合单元(例如,夹具单元)。

[0063]

涂料注射装置可以帮助将涂料产生在基材上。涂料注射装置可以与通道连接以便用可固化组合物填充涂布模具腔并涂布基材。合适的涂料注射装置可包括用于聚合物组分的一个或多个储存容器、搅拌器、进料泵、温度控制装置、进料管线和混合装置(例如混合头)。

[0064]

本发明的一个优点在于封装件使用比以前所用的更少的涂料材料和其他粘合材料。不仅没有硅酮或将部件和封装件保持在一起的其他胶粘剂或结构,而且上述方法仅将涂料施加到所选的那些区域以产生封装件。与其他方法(例如浸没涂布)相比,材料浪费最少。并且,使用凸起或非涂布表面允许在制备封装件时使用更少的涂料材料。

[0065]

本文所述的封装件可用于形成各种工业和商业产品,并且适用于例如形成可储存在模制件内部的材料的防篡改密封件。进一步应用包括汽车内部组件,例如支柱内衬、装饰件、手套箱盖、覆盖物、灯罩、仪表板、空气输送系统组件。此外,封装件可用于工业生产的塑料组件,例如电气设备、计算机装置、移动电话、医疗装置和家庭用品的外壳。

[0066]

本发明的方面包括但不限于以下编号的条款。

[0067]

1. 一种用于模内涂布的方法,包括:将第一塑料模制件引入模具的腔中;将第二塑料模制件引入所述腔中,其中第一模制件和第二模制件配合在一起以形成具有外表面的组装件;

将涂料组合物引入所述腔中;以及固化所述组装件的所述外表面上的涂料,其中所述涂料在位于所述组装件的所述外表面和所述腔之间的间隙中流动,并且其中所述涂料围绕所述组装件的所述外表面流动360度,使得当经涂布的组装件围绕轴线旋转360度时,在围绕所述轴线的任何角度可以看到所述涂料被施加到所述组装件的所述外表面的一部分。

[0068]

2. 根据1所述的方法,其中所述第一塑料模制件和所述第二塑料模制件仅通过固化涂料而不通过任何其他胶粘剂或结构保持在一起。

[0069]

3. 一种封装件,包括:第一塑料模制件;第二塑料模制件,其中第一模制件和第二模制件配合在一起以形成具有外表面的组装件;位于所述组装件的所述外表面上的固化涂料,其中所述涂料围绕所述组装件的所述外表面流动360度,使得当经涂布的组装件围绕轴线旋转360度时,在围绕所述轴线的任何角度可以看到所述涂料被施加到所述组装件的所述外表面的一部分,并且其中所述封装件不包括任何其他胶粘剂或结构。

[0070]

4. 上述任一项所述的方法或封装件,其中所述第一塑料模制件包含聚碳酸酯,并且任选地所述第二塑料模制件包含聚碳酸酯。

[0071]

5. 上述任一项所述的方法或封装件,其中所述涂料组合物包含(i)第一聚合物组分,其包含含有一个或多个异氰酸酯反应性基团的聚合物,优选聚醚多元醇或聚碳酸酯多元醇,和(ii)第二聚合物组分,其包含多异氰酸酯,优选二异氰酸酯。

[0072]

6. 上述任一项所述的方法或封装件,其中所述第二聚合物组分包含聚异氰脲酸酯。

[0073]

7. 上述任一项所述的方法或封装件,其中所述第二聚合物组分包含缩二脲基团。

[0074]

8. 上述任一项所述的方法或封装件,其中所述涂料组合物进一步包含内部脱模剂。

[0075]

9. 上述任一项所述的方法或封装件,其中所述第一塑料模制件和所述第二塑料模制件包括一个或多个缺口。

[0076]

10. 上述任一项所述的方法或封装件,其中所述组装件的所述外表面包括未经涂布的一个或多个部分和经涂布的一个或多个其他部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1