生产大理石纹模制件的方法和装置及生产该装置的方法与流程

生产大理石纹模制件的方法和装置及生产该装置的方法

1.描述

2.本发明涉及一种生产大理石纹模制件的方法,其中第一模制化合物以及至少一种另外的模制化合物从螺杆式注射模制机的注射单元被注射到注射模具中,其中注射单元包括中空机筒、具有螺杆尖端的螺杆以及喷嘴,螺杆是可旋转的且被布置在中空机筒中,从而在中空机筒的纵向轴线的方向上在前部位置与后部位置之间能移动,所述螺杆尖端与所述喷嘴之间的距离在前部位置中比在后部位置中更小,其中第一模制化合物包含第一聚合体化合物以及第一着色剂,至少一种另外的模制化合物包含另一聚合体化合物以及可选地至少一种另外的着色剂。

3.本发明还涉及一种生产大理石纹模制件的装置,包括注射单元,该注射单元包括具有内部的中空机筒、螺杆以及具有喷嘴头和喷嘴主体的喷嘴,其中螺杆(还可称为输送螺杆)是可旋转的且被布置在中空机筒中,从而在中空机筒的纵向轴线的方向上在前部位置与后部位置之间能移动,本发明还涉及生产该装置的方法。

4.大理石纹模制件通常具有至少一种大理石纹的(即,图案化的)可视表面,示出了诸如颜色阴影、彩色条纹、线条和结构的表面效果。在大理石纹模制件中,所呈现的着色剂的至少一部分不是均匀分布的。大理石纹效果的形成依赖于不同颜色的比例以及模制件的基色。大理石纹模制件通常看起来并非是完全一样的。如果它们示出了颜色结构中的重复识别图案,则它们还可被称为具有可重复的大理石纹的模制件。具体地,基色、阴影以及主要图案以重复的形式存在于可重复的大理石纹模制件中,尽管会出现颜色亮度的变化。

5.模制件的生产(尤其地,由粉末、颗粒或模制化合物(可以各自采取混合物的形式)制成的聚合物模制件)通常使用螺杆式注射模制机完成。为了生产彩色聚合物制品,通常使用彩色聚合物颗粒,或者在聚合物于挤压机中液化之前或者期间,将中性颜色的颗粒与具有高颜料浓度的彩色聚合物颗粒混合。通常,注射单元中所使用的混合元素确保生产混合物,该混合物包括未着色的基本材料以及包括以最大同质性混合的高浓度着色剂的彩色颗粒以及表面没有条纹的部件。

6.螺杆式注射模制机通常能够实现均匀的塑化,其中待被注射的模制化合物具有均一的温度。在大理石纹模制件的生产中,这种均一化是不期望的,因为尽管温度是均匀的,但是待被注射的模制化合物未完全混合,使得在成品件中仍然可以看到不同的颜色组分残留。

7.特别是为了生产可重复的大理石图案,需要颜色变化和颜色分布的均匀重复,所使用的机器通常是将至少两种生成大理石纹的组分分立地供应(例如,在两个分立的注射单元中)至注射模具。

8.用于生产大理石纹模制件的装置(特别是喷嘴)也是已知的,可以将来自两个分立注射单元的模制化合物结合到一个注射模具中。

9.在双组分注射模制机中生产可重复的大理石纹模制件是很复杂的,因为需要且必须操作两个注射单元,每个注射单元都具有螺杆、机筒、馈送装置以及用于移动螺杆的对应的液压装置。

10.此外,螺杆式注射模制机的中空机筒的插入件通常是已知的,螺杆式注射模制机具有改型的螺杆,能够在单组分注射模制机中生产大理石纹模制件,但不能确保大理石图案的可重复性。

11.at 406 753b描述了在喷嘴上游使用被称为鱼雷形装置的移位主体。这种移位主体具有不同的表面配置,用于产生大理石纹效果。使用带有鱼雷形装置的短螺杆会产生非同质熔体,从而产生大理石纹效果。

12.de 27 14 509 a1涉及一种用于生产由聚合体材料制成的大理石纹模制件的装置,该装置使用单区短螺杆,之后在机筒的可加热区中使用移位主体。

13.us 4,176,152描述了一种注射模制机,该注射模制机具有机筒以及可往复旋转的螺杆。传热和分层主体被定位在螺杆与机筒的出口之间。特别是,该主体在其外周界上具有肋结构。

14.de 42 04 015 a1公开了一种用于热塑性化合物的注射喷嘴,由喷嘴头和底座部分组成。喷嘴头沿轴向能移动,从而可以打开和闭合通向轴向孔且用于供应第二热塑性模制化合物的第二孔,。

15.de 10 2004 053 575 a1同样涉及一种用于注射模制机的喷嘴,其中加工两种不同组分和不同颜色的树脂。喷嘴中的第一通道与第一注射单元连通,喷嘴中的第二通道与第二注射单元连通。

16.jp 2003 200456和jp 2005 262759还描述了用于注射来自两个分立的塑化单元的两种不同树脂的喷嘴。

17.tw 411314 b涉及一种使用锥形喷嘴生产具有颜色渐变的塑料制品的方法。

18.de 43 32 242 a1公开了一种用于通过注射模制方法生产大理石纹聚合体物品的方法和装置,其中彩色颜料是在螺杆叶片的开始处的引入口被供应的。

19.de 100 13 617 a1涉及一种生产具有至少一个大理石纹可视表面的塑料制品的方法。为此,在液化之前或液化过程中,可通过磁场作用对准的固态颗粒添加到热塑性材料的化合物中。

20.ep 1 556 198 b1描述了一种混合元件,该混合元件可以取代注射模制机的螺杆尖端处的止回阀。

21.本发明的目的是提供一种生产大理石纹模制件的方法,其中所生产的大理石图案是可重复的。还提出了一种生产大理石纹模制件的装置,用这种装置可以有针对性地改变大理石图案的设计,同时可以实现大理石图案的高度表现以及可重复性,且可以使用同一螺杆式注射模制机来生产不同图案,而不需要做出修改。

22.本发明的目的是提供一种生产大理石纹模制件的方法,其中第一模制化合物以及至少一种另外的模制化合物从螺杆式注射模制机的注射单元被注射进入注射模具中,其中注射单元包括中空机筒、具有螺杆尖端的螺杆以及喷嘴,螺杆能旋转且被布置在中空机筒中,从而在中空机筒的纵向轴线方向上在前部位置与后部位置之间能移动,螺杆尖端与喷嘴之间的距离在前部位置中比在后部位置中更小,且第一模制化合物包含第一聚合体化合物以及第一着色剂,至少一种另外的模制化合物包含另一聚合体化合物以及可选地至少一种另外的着色剂,包括以下步骤:

23.a)当螺杆处于所述后部位置时,可选地将第一量的第一模制化合物馈送至所述螺

杆上,

24.b)可选地使所述螺杆从所述后部位置前进至所述前部位置中,

25.c)将第二量的至少一种另外的模制化合物馈送到螺杆上,

26.d)在中空机筒中对第一模制化合物以及至少一种另外的模制化合物进行塑化,旋转螺杆且将第一模制化合物的至少一部分以及至少一种另外的模制化合物的至少一部分输送到所述中空机筒中位于喷嘴和螺杆顶端之间的自由空间中,且螺杆从所述前部位置移动至所述后部位置中,

27.e)当螺杆处于所述后部位置中时,可选地将新第一量的第一模制化合物馈送到螺杆上,

28.f)将第一模制化合物以及至少一种另外的模制化合物从中空机筒中的自由空间注射进入所述注射模具的腔内,螺杆从所述后部位置前进至所述前部位置,

29.g)在注射模具中冷却第一模制化合物以及至少一种另外的模制化合物,从而形成大理石纹模制件,以及

30.h)将大理石纹模制件从注射模具中移除,

31.其中,重复步骤c)至h),步骤e)在步骤f)之前执行,而步骤a)可选地在步骤b)之前执行,且其中步骤e)中馈送新第一量的第一模制化合物以及步骤a)中可选地馈送第一量的所述第一模制化合物与步骤c)中馈送第二量的所述至少一种另外的模制化合物时间分离地或空间分离地执行。

32.此外,还提出了一种用于生产大理石纹模制件的装置,包括恰好一个注射单元,所述注射单元包括具有内部的中空机筒、螺杆以及喷嘴,其中螺杆能旋转且被布置在中空机筒中,从而在中空机筒的纵向轴线方向上在前部位置与后部位置之间能移动,螺杆尖端与喷嘴之间的距离在前部位置中比在后部位置中更小,且其中所述喷嘴包括喷嘴头和喷嘴主体,所述喷嘴能拆卸地连接至中空机筒,所述喷嘴头具有至少两个通道,所述至少两个通道在每一通道的第一端部处被连接至喷嘴的出口,且在每一通道的第二端部处被连接至中空机筒的内部,其中至少两个通道弯曲地穿过喷嘴头。喷嘴头还可称为喷嘴帽。出口被布置在喷嘴中面向注射模具的一侧上。第一模制化合物以及至少一种另外的模制化合物通过该出口被注射进入注射模具中。

33.优选地,使用本发明的装置执行根据本发明的方法,以生产大理石纹模制件。该装置是注射模制机,具体是单组分注射模制机。

34.第一模制化合物以及至少一种另外的模制化合物时间分离地或空间分离地馈送限制了第一模制化合物以及至少一种另外的模制化合物在塑化过程中的同质化,从而在所生产的模制件中可以看到明确的颜色界限以及可重复的大理石图案。第一模制化合物以及至少一种另外的模制化合物的馈送还可以称为连续的或离散的。因此,在注射进入位于喷嘴与螺杆尖端之间的自由空间之前,第一模制化合物非同质性地分布在至少一种另外的模制化合物中。

35.取决于喷嘴的几何结构,在所生产的大理石纹模制件的至少一个可视面上形成所限定的可重复的(即,重复生产的)图案。

36.可重复的大理石图案应理解为这样的图案:当不同的模制件通过相同的方法和相同的装置生产时,如果对它们彼此进行比较,则人眼不会将差异感知为显著的不同。根据本

发明所生产的模制件具有可靠重复且可辨别的图案。这尤其地经由所限定的馈送模制化合物来完成。

37.根据本发明所生产的大理石纹模制件尤其地在消费品行业中可用于装饰目的。大理石纹模制件可以是完全大理石纹的或者包括至少一个大理石纹可视面的。大理石纹模制件可以是三维的或者平的。大理石纹模制件优选地是家用物品(诸如,碟、盘、杯、杯托、柄或者马桶座)、消费品(诸如,膝上型计算机壳或者用于电话或智能手机的保护壳)、玩具(诸如,转盘或者陀螺)、时尚产业的配件(诸如,纽扣)或者车辆内部的装饰元件(诸如,遮光板或者盖)。

38.第一模制化合物以及至少一种另外的模制化合物被馈送至注射单元的机筒,且通过注射模制机的螺杆的旋转,在输送方向上被朝向喷嘴向前输送。这至少部分地(优选地,完全地)塑化第一模制化合物以及至少一种另外的模制化合物。至少一种另外的模制化合物以及可选地第一模制化合物聚集在位于喷嘴与螺杆尖端之间的自由空间,且轴向地朝后移动螺杆进入机筒的后部位置中。优选地,在根据本发明的方法中所使用的螺杆式注射模制机包括恰好一个注射单元,更优选地恰好一个机筒,进一步优选地恰好一个螺杆。根据本发明的装置优选地包括恰好一个机筒,进一步优选地恰好一个螺杆。

39.馈送还可以被称为计量,第一模制化合物或者至少一种另外的模制化合物例如经由料斗到达机筒内且尤其地到达螺杆。彼此时间分离地和/或空间分离地按份供应第一模制化合物以及至少一种另外的模制化合物。“按份”的含义是将第一模制化合物以及优选地还有至少一种另外的模制化合物以离散份的形式(即,以第一量或者第二量的形式)非连续地馈送至机筒。

40.塑化还被称为配量(aufdosieren),第一模制化合物以及至少一种另外的模制化合物通过螺杆在喷嘴的方向上被输送,且在此过程中至少部分地熔化。优选地,第一模制化合物的至少一部分以及至少一种另外的模制化合物的至少一部分在步骤d)的塑化期间被完全地熔化。

41.步骤c)中馈送第二量的至少一种另外的模制化合物优选地在步骤b)中使螺杆前进之后执行。

42.更优选地,步骤e)中馈送新第一量的第一模制化合物以及步骤a)中可选地馈送第一量的第一模制化合物在步骤b)中的前进开始之前完成。此外,步骤b)中的前进优选地在步骤c)中馈送第二量的至少一种另外的模制化合物开始之前完成。

43.第一模制化合物优选地首先与螺杆接触,然后与至少一种另外的模制化合物接触。

44.第一模制化合物和/或至少一种另外的模制化合物可以分立地且直接地馈送到机筒中,特别是通过计量系统直接馈送至螺杆上。

45.更优选地,当螺杆处于前部位置中时,开始馈送第二量的至少一种另外的模制化合物。当螺杆已经在喷嘴的方向上被最大程度地移动时,螺杆优选地处于前部位置中。

46.可以连续地馈送至少一种另外的模制化合物(尤其是,第二量的至少一种另外的模制化合物)。优选地,至少在步骤d)的塑化期间,连续地馈送第二量的至少一种另外的模制化合物。

47.尤其地,当步骤e)中新第一量的第一模制化合物以及可选地步骤a)中第一量的第

一模制化合物与步骤c)中第二量的至少一种另外的模制化合物的馈送以空间分离的方式馈送时,可以在步骤e)中馈送新第一量的第一模制化合物期间以及可选地在步骤a)中馈送第一量的第一模制化合物期间,连续地馈送第二量的至少一种另外的模制化合物。

48.当步骤e)中新第一量的第一模制化合物以及可选地步骤a)中第一量的第一模制化合物与步骤c)中第二量的至少一种另外的模制化合物的馈送以空间分离的方式馈送时,与第二量的至少一种另外的模制化合物相比,新第一量的第一模制化合物或者第一量的第一模制化合物优选地在距所述喷嘴更大的距离处馈送。

49.在塑化之后,优选地停止螺杆的旋转,且将螺杆在输送方向上朝前移动至前部位置,使得通过喷嘴将塑化的第一模制化合物以及塑化的至少一种另外的模制化合物推入注射模具的腔(所述腔还可被称为内部)内。

50.当螺杆处于后部位置的时刻,将新第一量第一模制化合物馈送至螺杆实现了图案形成与注射操作的节奏或定时同步,从而确保了连续生产的大理石纹模制件中的图案的可重复性。更优选地,当馈送第一量的第一模制化合物时,螺杆在后部位置静止。

51.在注射进入自由空间内之前存在于喷嘴和螺杆尖端之间的、由至少一种另外的模制化合物以及可选的第一模制化合物组成的塑化的模制化合物的体积还被称为压射体积。

52.在步骤f)中的注射之后,中空机筒再次被填充。第二量的至少一种另外的模制化合物被馈送,再次实现塑化,且螺杆朝后移动至后部位置。之后,第一量的第一模制化合物被馈送,且再次实现注射。

53.当步骤a)中馈送第一量的第一模制化合物时,对至少一种另外的模制化合物以及可选地第一模制化合物的塑化优选地已经完成至少一次,更优选地至少两次,尤其地至少四次。优选地,当步骤a)中馈送第一量的第一模制化合物时,至少一种另外的模制化合物以及可选地第一模制化合物存在于中空机筒中。

54.优选地,第一模制化合物和/或至少一种另外的模制化合物被馈送至机筒的后部部分。后部部分被理解为意为在机筒远离螺杆式注射模制机的喷嘴的端部处优选地不大于机筒的总长度的50%,更优选地不大于机筒的总长度的20%。第一模制化合物以及至少一种另外的模制化合物可以在相同位置处或者在不同位置处或者在馈送口处被馈送至机筒。更具体地,第一模制化合物以及至少一种另外的模制化合物在同一馈送口的多个位置处被馈送至机筒。

55.可以以粉末、颗粒或者塑料块的形式馈送第一模制化合物以及至少一种另外的模制化合物。第一模制化合物和/或至少一种另外的模制化合物各自可以采取同质混合物和/或异质混合物的形式。

56.优选地,第一模制化合物和/或至少一种另外的模制化合物以颗粒形式馈送。颗粒通常指代自由流动的固态材料,例如为圆柱形的或者透镜状的,且优选地具有1mm至10mm的最大长度,更优选地3mm至6mm的最大长度。

57.第一模制化合物优选地包括第一颗粒材料,第一颗粒材料包括第一聚合体化合物以及第一着色剂。第一颗粒材料还可以被称为彩色颗粒材料,优选地在本发明的方法之前的上游步骤中生产该彩色颗粒材料。第一模制化合物还可以被称为大理石批料或者精料。

58.特别地,至少一种另外的模制化合物在馈送之前可以包括混合物,所述混合物包括至少两种另外的颗粒材料,尤其是第二颗粒材料以及第三颗粒材料。至少一种另外的聚

合体化合物可以存在于第二颗粒材料中,且至少一种另外的着色剂可以存在于第三颗粒材料中。

59.优选地,大理石纹模制件包括第一模制化合物以及至少一种另外的模制化合物。

60.优选地,螺杆具有馈入区、压缩区以及计量区,所述计量区还可以被称为喷射区或者同质化区。

61.螺杆优选地是单叶片螺杆。螺杆尤其是具有恰好一个通路,在该通路中输送第一模制化合物以及至少一种另外的模制化合物。进一步优选地,螺杆具有扁的螺杆叶片。馈入区中的叶片深度优选地为螺杆外径的0.05倍至0.15倍,计量区中的叶片深度为螺杆外径的0.025倍至0.075倍。压缩比率指的是螺杆的馈入区的通路体积(gangvolumen)与螺杆的计量区的通路体积之间的比率,优选地至少是2,更优选地大于2。优选地,螺杆具有的长度为螺杆外径的20倍至23倍的范围内。低螺杆叶片具有的优势是,针对相同的直径,容纳更少的材料。

62.根据本发明的装置的螺杆可以包括止回阀,优选地所述止回阀被布置在喷嘴与螺杆叶片之间。螺杆尖端可以具有叶片,特别是3至4个叶片。

63.注射单元优选地包括加热装置。加热装置可以完全地环绕中空机筒,优选地部分地环绕中空机筒。喷嘴还可以包括加热装置。加热装置有助于第一模制化合物以及至少一种另外的模制化合物的熔化。

64.优选地,步骤g)中冷却注射模具中的第一模制化合物以及至少一种另外的模制化合物与步骤d)中在中空机筒中将第一模制化合物以及至少一种另外的模制化合物塑化同时执行,且可选地,步骤g)中冷却注射模具中的第一模制化合物以及至少一种另外的模制化合物与步骤c)中馈送第二量的至少一种另外的模制化合物至少部分地同时执行。

65.优选地,步骤c)至步骤h)被重复多于一次,更优选地多于三次,进一步优选地多于四次,尤其地优选地多于五次,从而连续地生产多个大理石纹模制件。优选地,以指定的顺序执行步骤a)至步骤f)。

66.此外,步骤f)中的注射优选地以一注射频率重复,且每一注射或前进可以被称为是一次压射。另外,步骤e)中馈送新第一量的第一模制化合物优选地以一馈送频率重复。馈送频率优选地被选择为使得它与注射频率的偏离不大于10%,进一步优选地不大于5%,尤其优选地不大于1%。对应地,步骤e)中馈送新第一量的第一模制化合物尤其优选地以步骤f)中的注射周期执行。在此情况下,步骤e)中馈送新第一量的第一模制化合物优选地与步骤f)中的注射以不同的时间执行。更优选地,馈送频率等于注射频率。在此情况下,第一量的第一模制化合物总是与注射以相同的时间延迟或时间提前来执行。

67.对于大理石纹模制件,可以在步骤c)中馈送第二量的至少一种另外的模制化合物之前或者之后,执行步骤e)中馈送新第一量的第一模制化合物和/或步骤a)中馈送第一量的第一模制化合物。

68.与第一模制化合物一样,还可以为机筒供应至少两种另外的模制化合物,借此可以生产附加地具有大理石图案的多颜色模制件。至少一种另外的模制化合物可以被分割为多个部分,在此情况下多个部分优选地各自被连续地或者逐步地馈送。

69.注射模具可以包括多种类型的浇口。优选地,注射模具包括选自以下项所组成的组的浇口:热流道、锥形浇口、条形浇口、分流板以及隧道浇口。注射模具优选地具有锥形浇

口。

70.在步骤f)中的注射之后,可以通过螺杆在注射模具中的模制件上施加保压压力(nachdruck)。优选地,在步骤d)中的塑化之前施加保压压力。当通过螺杆在注射模具中的模制件上施加保压压力时,螺杆优选地处于机筒的前部位置中,或者仍然在输送方向上运动,从而将更多的塑化的模制化合物推入模具内,进而补偿在冷却模制件的过程中的材料收缩。

71.优选地,当在注射模具上施加保压压力时,步骤c)中第二量的至少一种另外的模制化合物被馈送。更优选地,当开始施加保压压力时,步骤c)中第二量的至少一种另外的模制化合物被馈送。

72.优选地,机筒中能够被第一模制化合物以及至少一种另外的模制化合物所占据的最大内部自由体积与腔的内部体积的比率不大于15,更优选地不大于10,进一步优选地不大于5,尤其为2至5。机筒的最大内部自由体积还可以被称为熔体通道。机筒的最大内部自由体积优选地是指机筒的圆柱形内部体积减去存在于机筒内的螺杆所占据的体积。

73.优选地,馈送口下方且尤其螺杆上的内部自由体积仅被第一模制化合物和/或至少一种另外的模制化合物或者被第一模制化合物的颗粒和/或至少一种另外的模制化合物的颗粒填充0体积%至80体积%,更优选地10体积%至50体积%。这还可以被称为不充分馈送,其中与通过螺杆能输送的最大质量流率相比,以减小的质量流率馈送第一模制化合物以及至少一种另外的模制化合物。

74.对应地,机筒以及螺杆被设计为使得尤其在注射之前,在注射单元中存在优选地不大于15次压射,更优选地不大于10次压射,进一步优选地不大于5次压射,尤其地2至5次压射。

75.机筒的低内部自由体积导致第一模制化合物以及至少一种另外的模制化合物在注射单元中的短停留时间,这抵制第一模制化合物与至少一种另外的模制化合物的同质混合,从而促进了产生大理石图案。机筒中的第一模制化合物和/或至少一种另外的模制化合物的停留时间优选地在1秒至15分钟的范围内,更优选地在0.1分钟至4分钟的范围内,尤其优选地在0.5分钟至2分钟的范围内。

76.由于本发明的方法,第一模制化合物在机筒中尽可能晚地接触至少一种另外的模制化合物,从而尽可能地限制混合的程度。由于机筒的对应小的内部自由体积导致减少了停留时间,还减少了第一模制化合物与至少一种另外的模制化合物的混合。

77.优选地,第一量的第一模制化合物的质量与第二量的至少一种另外的模制化合物的质量的总和与大理石纹模制件的质量的比率是0.5至1.5,更优选地0.8至1.2,进一步优选地0.9至1,尤其为1。当在生产大理石纹模制件中存在至少一个浇注口时,此比率例如大于1,所述至少一个浇注口还包括第一模制化合物以及另外的模制化合物,但是在生产之后从大理石纹模制件移除且不是大理石纹模制件的一部分。例如,当插入件(尤其是金属插入件)被整合到模制件或者所生产的可以具有不同硬度的双组分模制件时,可以存在小于1的比率,其中首先将第一组分注射进入腔,然后将第二组分注射进入腔,第一组分和/或第二组分具有大理石纹。由于比率接近1,大理石纹(尤其是大理石纹图案的个体元素,诸如环或者顶点)被定位在连续生产的大理石纹模制件的类似的位置,这意味着大理石纹在不同的大理石纹模制件上的可重复性得到了优化,尤其因为特定的质量比率与模制件的尺寸以及

注射的节奏相匹配。这避免了来自不同注射操作的不同图案的重叠。

78.对应地,优选地单独地添加每次压射,在步骤e)以及可选地步骤a)或步骤c)中空间分离和/或局部分离地供应用于一次压射的第一模制化合物以及用于同一压射的至少一种另外的模制化合物。第一模制化合物以及至少一种另外的模制化合物的添加优选地是以特定量实现的,其中第一量和第二量各自足以用于恰好一次压射。

79.优选地,第一量与第二量的质量比率小于0.1,更优选地小于0.01尤其小于0.001。第一模制化合物用于在构成基础化合物的至少一种另外的模制化合物中形成大理石图案。

80.优选地,第一模制化合物中的第一着色剂的第一浓度与至少一种另外的模制化合物中的至少一种另外的着色剂的另一浓度的比率大于20,更优选地大于50,尤其大于100。对应地,优选地,第一模制化合物中的第一着色剂比可选地存在于至少一种另外的模制化合物中的至少一种另外的着色剂具有更高的浓度。在至少一种另外的模制化合物与第一模制化合物接触之前,至少一种另外的模制化合物可以已经通过至少一种另外的着色剂着色。

81.优选地,基于第一模制化合物,第一模制化合物包括10重量%至60重量%的第一着色剂,更优选地20重量%至40重量%的第一着色剂。基于至少一种另外的模制化合物,至少一种另外的模制化合物包括优选地0.1重量%至6重量%的至少一种其他着色剂,更优选地0.2重量%至4重量%的至少一种另外的着色剂。

82.借助于所提及的浓度比率,确保了大理石图案的好的可辨认性和清晰度,这有助于图案的可重复性。

83.第二量可以包括一种或者多种另外的模制化合物。第一聚合体化合物和/或至少一种另外的聚合体化合物优选地是热塑性模制化合物。更优选地,第一聚合体化合物和/或至少一种另外的聚合体化合物包括选自由以下项组成的组的聚合物:聚丙烯(pp)、聚乙烯(pe)、聚甲醛(pom)、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(polybutylenterephthalat,pbt)、聚酰胺(pa)、聚碳酸酯(pc)、聚芳醚砜(polyarylethersulfonen)(psu,pesu,ppsu)、热塑性聚氨酯(tpu)、聚对苯二甲酸丁二醇酯(polybutylenadipatterephthalat,pbat)、聚丁二酸丁二醇酯(pbs)、聚丙交酯(pla)、聚癸二酸丁二醇酯(polybutylensebacatterephthalat,pbset)、聚萘二甲酸乙二醇酯(pen)、聚甲基丙烯酸甲酯(polyacrylmethacrylat)(pmma)、聚苯乙烯(ps)、含苯乙烯聚合物(诸如,丙烯腈-丁二烯-苯乙烯共聚物(abs)或者其混合)。至少一种另外的模制化合物以及可选地第一模制化合物可以是填充或者强化模制化合物。更特别地,至少一种另外的模制化合物以及可选地第一模制化合物可以包括至少一种填料诸如滑石粉、玻璃珠或纤维(诸如,玻璃纤维或碳纤维)。

84.更优选地,存在于第一聚合体化合物中的聚合物还存在于至少一种另外的聚合体化合物中。进一步优选地,第一聚合体化合物和/或至少一种另外的聚合体化合物包括pbt;更优选地,第一聚合体化合物以及至少一种另外的聚合体化合物包括pbt。

85.在该方法期间,第一着色剂和/或至少一种另外的着色剂在第一模制化合物和/或至少一种另外的模制化合物中可以是可溶的或者不可溶的。第一着色剂和/或至少一种另外的着色剂优选地是颜色颜料。第一着色剂优选为黑色着色剂。第一着色剂优选地包括炭黑或者二氨基吩嗪化合物(诸如,苯胺黑)。更优选地,第一着色剂包括炭黑或者至少一种二

氨基吩嗪化合物(诸如,苯胺黑)。至少一种另外的着色剂优选地为蓝色着色剂、绿色着色剂、黄色着色剂、红色着色剂、米色着色剂、橙色着色剂、白色着色剂、灰色着色剂、棕色着色剂或者金色着色剂。

86.第一模制化合物和/或至少一种另外的模制化合物(各自以塑化的形式)的粘度优选地在50pa

·

s至1000pa

·

s的范围内。从喷嘴进入模具的塑化的模制化合物的注射速率优选为大于25cm3/s,更优选地从50cm3/s至100cm3/s,尤其地从60cm3/s至80cm3/s,例如70cm3/s。动态压力通常指的是机筒中的自由空间的压力,优选地是1bar至100bar,更优选地10bar至70bar,进一步优选地20bar至50bar。

87.喷嘴温度优选为150℃至450℃,更优选为180℃至400℃。螺杆尖端处的第一模制化合物以及至少一种另外的模制化合物的温度优选为在150℃至450℃之间,更优选180℃至400℃。注射压力优选为400bar至1000bar。

88.喷嘴头优选地具有2至8个,更优选3至8个,更优选3至6个,例如3、4或6个,通道还可称为孔、通路或孔。优选地,通道的径向横截面的中心彼此之间的距离是相等的。通道的形状、数目以及布置影响了所产生的大理石图案的几何结构。优选地,至少两个通道通过喷嘴主体中的通孔被连接至每一通道的第一端部,喷嘴主体中的通孔被连接至中空机筒的内部。此处,“连接”应被理解为流体连接,还可以被称为流通。

89.优选地,通道在它们的第一端部与它们的第二端部之间彼此分离。更优选地,至少两个通道各自分立地通过它们的第一端部通向喷嘴头的前端部面,且通过它们的第二端部通向喷嘴头的后端部面。更具体地,至少两个通道在它们的第一端部与它们的第二端部之间不具有任何通向彼此的通路和/或孔。相应优选地,在喷嘴头中不发生通道之间的塑化的模制化合物的任何交换;相反,包括第一种模制化合物以及至少一种另外的模制化合物的塑化的模制化合物被分立地推动穿过单独的通道。相应优选地,在通道中未发生任何附加的混合。因此,两个分立的通道抵制第一模制化合物与另外的模制化合物同质混合,使得有助于可重复性。

90.至少在根据本发明的方法中,至少两个通道可以笔直地延伸,和/或以弯曲的轨道穿过喷嘴头,或者可以各自形成螺旋部,特别是至少部分地形成螺旋部。在根据本发明的生产大理石纹模制件的装置中,至少两个通道弯曲地穿过喷嘴头。优选地,在根据本发明的方法中,至少两个通道弯曲地穿过喷嘴头。进一步优选地,至少两个通道至少部分弯曲地穿过喷嘴头,即仅仅部分弯曲地或完全弯曲地穿过喷嘴头。

91.当至少两个通道笔直地穿过喷嘴头时,这些通道还可以称为直孔。通道优选地平行于喷嘴头的纵向轴线,优选地平行于机筒的纵向轴线。还可能的是,至少两个直通道相对于喷嘴头的纵向轴线倾斜地延伸。倾斜在塑化的模制化合物上施加了略微的扭曲。

92.此外,通道还可以具有不同的横截面几何形状和/或不同的横截面尺寸。

93.在一个优选的实施方案中,至少两个通道各自至少部分地形成螺旋部。在本发明的范围内,螺旋部应理解为三维螺旋部,还可以称为螺旋线。通过至少两个通道分别形成的螺旋部,在塑化的模制化合物施加扭曲,这反映在所生产的模制化合物的大理石图案上。更具体地,至少两个通道各自具有中心轴线,其中螺旋部形式的相应通道的中心轴线围绕喷嘴头的纵向轴线布置。进一步优选地,每一位置处的至少两个通道的中心轴线被布置为彼此相距相同的距离,且进一步优选地,被布置为距喷嘴头的纵向轴线相同的距离。另外,至

少两个通道的中心轴线之间的距离还可以变化,且可以在输送方向上增大或者减小。在每种情况下,中心轴线延伸经过相应通道的横截面区域的中心。螺旋部可以在输送方向上被旋转至右侧或者被旋转至左侧。

94.各自通过至少两个通道中的一个所形成的螺旋部优选地具有相同的几何结构,诸如斜率和圈数,且通过相对于纵向热流道轴线的一径向角度彼此偏移。斜率(尤其是斜率角,例如具有恒定的斜率和恒定的直径)被如下限定:

[0095][0096]

其中,α:斜率角,s:喷嘴头的纵向轴线方向上的一完整圈的距离,且可以被称为螺距高度,以及d:螺旋部的直径。

[0097]

螺旋部优选地在至少一个位置处具有小于70

°

的斜率。

[0098]

螺旋部(在每种情况下通过至少两个通道中的一个形成)可以具有恒定的斜率。恒定的斜率优选地在5

°

至小于60

°

的范围内,进一步优选地在10

°

至40

°

的范围内,尤其优选地在15

°

至30

°

的范围内。例如,恒定的斜率是20

°

。

[0099]

优选地,螺旋部在至少两个不同位置的每一位置处具有不同的斜率。优选地,螺旋部上的至少两个不同的位置具有距通向喷嘴的出口的不同的距离。优选地,第一位置处的螺旋部的第一斜率与第二位置处的螺旋部的第二斜率相差至少20

°

;优选地,第一斜率与第二斜率的差(尤其是最大差)大于30

°

且小于90

°

,例如60

°

。

[0100]

优选地,螺旋部的斜率在喷嘴的出口方向上减小。例如,诸如在塑化的模制化合物的输送方向上,螺旋部的斜率可以从第一位置(例如,在第二端部面处,相对地接近于中空机筒)的大于70

°

变化至第一端部面处的第二位置(接近于喷嘴的出口)的小于30

°

。塑化的模制化合物在输送方向上从高斜率至平缓斜率的变化(尤其是连续的变化)能够在流动方面实现良好的进入,且同时在至少两个通道的出口处施加显著的扭曲。

[0101]

优选地,螺旋部具有圈数,所述圈数还可以被称为圈,且圈数进一步优选地在大于0.25至5的范围内。对应地,螺旋部优选地覆盖大于90

°

至180

°

的旋转角。进一步优选地,圈数在大于0.25至3的范围内,尤其地在大于0.50至3的范围内,例如在0.51至2的范围内。

[0102]

当至少两个(优选地至少三个,更优选地恰好三个)通道是螺旋形式时,在进一步的实施方案中,每一通道的第一端部优选相对于通道的第二端部径向地偏移45

°

至180

°

的角度,更优选地90

°

至180

°

的角度,特别优选地110

°

至130

°

的角度,例如120

°

。螺旋形式的通道还可以被称为扭曲孔。

[0103]

当至少两个通道各自至少部分地形成螺旋部时,至少两个通道可以各自被设计为例如螺杆叶片或者扭曲孔,还可以被称为弯曲孔。

[0104]

如果至少两个通道被设计为螺杆叶片,则将至少两个通道彼此分离的喷嘴头的一部分可以形成多个叶片。更优选地,叶片的数目等于至少两个通道的数目,在这种情况下,通过桥接部将所述至少两个通道在横截面中彼此分离。

[0105]

至少两个通道(优选地至少三个,更优选地恰好三个)通道的设计,每一种情况下作为螺杆叶片,还可以描述为使得多叶片(优选地三叶片)桥接部(沿着喷嘴的中心纵向轴线在径向方向上旋转)被布置在圆柱形孔中,尤其是圆柱形流道孔中。进一步优选地,至少两个通道通过两个同轴布置的圆柱体来界定,圆柱体中的每个是相应的外部面的一部分。

更优选地,至少两个通道通过相同的两个同轴布置的圆柱体来界定。

[0106]

至少两个通道可以有不同的横截面几何形状和/或不同的横截面尺寸。至少两个通道优选地具有相同的横截面几何形状和相同的横截面尺寸。

[0107]

优选地,通道在喷嘴头的径向横截面上各自具有圆形、椭圆形、环段形或多边形(诸如,六边形或三角形)的横截面,优选地三角形横截面。三角形横截面可以具有至少一个弯曲的边线。具有至少一个弯曲边线的三角形横截面(优选地,在施行至少两个通道时,优选地在施行至少三个通道,更优选地在施行恰好三个通道时)在每种情况下都采取一个螺旋叶片的形式。环形段优选地覆盖100

°

至180

°

范围内的角度。具体地,当至少两个通道的数目为至少四个时,环形段的角度可以小于100

°

。如果通道具有三角形横截面且至少两个通道之间的中间壁被设计为螺旋叶片,则这还可以被描述为使得热流道具有圆柱形中心熔体通道孔,在该孔中布置了对应于叶片的主轴,该叶片将至少两个通道彼此分隔开。如果至少两个通道各自被设计为扭曲孔,则至少两个通道各自优选地具有圆形、椭圆形或多边形(诸如,六边形)的横截面。

[0108]

喷嘴头(布置有至少两个通道)部分的横截面面积优选地具有一开孔率开孔率是可用于流动的面积与总面积的比率且为40%至80%,进一步优选地为50%至75%。开孔率的计算优选地基于横截面面积(尤其是圆形横截面面积),半径对应于至少两个通道的壁距喷嘴头的纵向轴线的最大距离。例如,在两个通道的情况下,开孔率可以是68%,每一通道形成斜率从90

°

变化至30

°

的带螺旋叶片的螺旋部,而在三个通道的情况下,开孔率可以是51%,每一通道形成斜率从90

°

变化至30

°

的带螺旋叶片的螺旋部。优选地,通入至少两个通道或者流出至少两个通道的第一端部面和第二端部面的流通面积具有基本相同的大小。对应地,在每种情况下基于入口面积,至少两个通道的入口面积与出口面积优选地彼此相差小于30%,更优选地小于10%,特别地优选地小于5%。这涉及到至少两个通道的个体通道以及至少两个通道的入口面积或者出口面积的总和。

[0109]

喷嘴头可以是单件形式或多件形式的。更具体地,“单件”的含义是单件部件是由连续的材料生产的,特别是不具有任何连接部(例如,焊缝和/或焊接缝)。例如,至少两个通道的壁(具体地,当它们被设计为叶片时)可以被模制在插入件的中空圆柱体基本形状上,或者被模制在插入件的中心定位的实心圆柱体部分上。连续的材料被理解为意为在整个单件部件上具有同质组分的材料。单件部件尤其不是由多层或多个部件组成,和/或不具有由其他材料制成的涂层。

[0110]

喷嘴头优选地包括插入件,所述插入件优选地为圆柱体,至少两个通道进一步优选布置在该插入件中。因此,可以使用具有以不同方式穿过的通道的插入物的喷嘴头,这使得在机器中设计大理石图案具有高度的灵活性。不同的插入件可以根据需要在喷嘴头中进行交换。插入件优选地被设计成与喷嘴头中优选为中心圆柱形孔精确配合。通过使用插入件可以在同一台螺杆式注射机中快速依次生产不同的大理石图案。

[0111]

插入件进一步优选为单件形式。具体地,至少两个通道的外表面(优选地,所有外表面)优选地完全闭合,且通过单件插入件界定。在至少两个通道的横截面上,第一端部面与第二端部面未受插入件的材料的影响,使得塑化的模制化合物可以穿过第一端部面和第二端部面。

[0112]

此外,提出了一种生产根据本发明的装置的方法,其中至少喷嘴头或至少插入件是通过增材方法制造的,特别是通过3d打印生产的。使用增材方法生产至少两个通道能够生产出更复杂的通道,具体地弯曲的螺旋通道,例如作为螺旋叶片的通道。此外,与铸造部件类似,这种生产模式产生了对大理石图案有正面影响的表面粗糙度。优选地,通过增材方法所生产的层具有0.08mm至0.2mm的层高度,例如0.1mm的层高度。

[0113]

此外,通过增材方法生产本发明的根据本发明的装置或至少喷嘴头或至少插入件能够生产底切部,从而实现至少两个通道的更大的流通面积。在本发明的上下文中,底切部应理解为意为插入件熔体通道的直径在输送方向上增大。更具体地,中心布置的插入件熔体通道(被布置在第二端部面)可以在输送方向上具有增大的直径。

[0114]

增材方法还能够生产通道,其中至少两个通道有一个底切部且具体地每一通道具有大于0.5的圈。关于至少两个通道的底切部,尤其地应理解为意为通道的横截面在第一端部面和第二端部面处在轴向突起部上不重叠。

[0115]

激光焊接方法或熔体分层方法(诸如,熔融沉积成型(fdm)或熔融丝生产(fff))可用作增材方法。为了生产喷嘴或喷嘴部件(具体地至少喷嘴头或至少插入件),可以将金属注射成型原料(mim原料)(例如,)作为材料。mim原料包括不同类型的钢,例如不锈钢或工具钢,使得所生产的单件部件(具体地插入件)特别地可以与最终用途匹配。

[0116]

优选地,喷嘴、喷嘴头和/或至少插入件由含金属的粉末生产的。更优选地,喷嘴、喷嘴头和/或至少插入件是由组合物生产的,该组合物的组分包括:30重量%至70重量%更优选地40重量%至60重量%的至少一种无机粉末;30重量%至70重量%更优选地40重量%至60重量%的至少一种粘合剂。至少一种无机粉末的粒径优选为0.5μm至50μm,更优选地从0.1μm至30μm。此外,至少一种无机粉末优选地包括金属、金属合金、陶瓷材料的前体化合物及其混合物。更优选地,至少一种无机粉末优选地包括金属、金属合金、陶瓷材料的前体化合物或其混合物。至少一种粘结剂优选地包括聚合体组合物(具体地,pom)。更优选地,至少一个粘结剂包括pom。组合物可以以颗粒或长丝形式使用。

[0117]

喷嘴可以设计成针阀喷嘴或开放喷嘴。开放喷嘴包括喷嘴头和喷嘴主体,它们具有单个直的中心孔。针阀喷嘴的喷嘴主体包括用于针的接收装置,所述针优选为通过两个桥接部与喷嘴主体连接。

[0118]

除了插入件之外,喷嘴头还可以有一个、两个或多个的盘,所述盘用于在喷嘴头中定位和/或固定插入件。尤其优选地,插入件被布置在两个盘之间。盘优选地具有中心孔。

[0119]

为了执行根据本发明的生产可重复大理石纹模制件的方法,可以使用任何类型的喷嘴都。取决于喷嘴的配置,在模制件上会产生不同的大理石图案。

[0120]

例如,使用针阀喷嘴甚至会产生高度明显的大理石图案。大理石图案的具体形式受到针阀喷嘴的支架的几何结构的影响,同样也受到螺杆尖端的配置的影响。由于螺杆式注射机内部的几何结构不同,在塑化的模制化合物中所产生的焊缝也不同,这对于确定大理石图案非常关键。

[0121]

具有至少两个通道的喷嘴头可与开放喷嘴结合使用。具有中心孔的喷嘴头可与针阀喷嘴结合使用。

[0122]

更具体地,喷嘴的外径比中空机筒的外径小。喷嘴头特别地通过螺钉连接被可拆卸地连接至中空机筒。此外,至少在一个点上,喷嘴的内部自由横截面积小于中空机筒的内

部自由横截面积。取决于待生产的产品,中空机筒有不同的内径。例如,内径在10mm至150mm或25mm至50mm的范围内,如25mm或30mm。出口具有一个通道,例如,直径为1.5至10mm,或3至6mm,如5mm。

[0123]

在使用不具有至少两个通道的开放喷嘴的情况下,颜色的圆形均匀分布是可见的。通过仅使用开放喷嘴所产生的光学效果可以被描述为同心圆。如果使用至少两个(例如,三个、四个或六个)通道,则圆形结构会被破坏,且第一模制化合物在至少一种另外的模制化合物中的轻微湍流是可见的。与产生流动线路的通道数目相对应的条纹的数目是可见的。

[0124]

通过将至少两个通道设计为具有圆形或椭圆形径向横截面的螺旋部,第一种模制化合物在至少一种另外的模制化合物中的湍流得以强化。如果至少两个通道各自设计为螺杆叶片,则条纹形式的波浪部被形成为具有非常好的可重复性的大理石图案。

[0125]

如果中空机筒不仅被供应有第一模制化合物,而且被供应有至少两种另外的模制化合物,则每一另外的模制化合物可以包括另外的聚合体化合物以及可选地至少一种另外的着色剂。另外的模制化合物可以与至少一种另外的模制化合物一起被添加至机筒,或者另外的模制化合物可以在至少一种另外的模制化合物之前或之后被添加至机筒,可选地直接在至少一种另外的模制化合物之前或直接在至少一种另外的模制化合物之后被添加至中空机筒。至少两种另外的模制化合物还可以被连续地馈送。

附图说明

[0126]

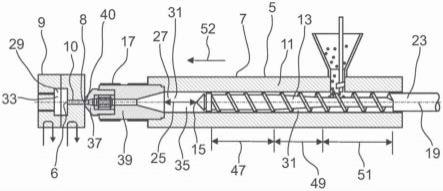

在附图中示出了本发明的工作实施例,且将在下面的描述中进行更具体地描述。本发明不限于在此所描述的工作实施例以及其中所强调的方面。相反,在权利要求所描述的范围内,存在本领域技术人员的能力范围内的很多可能的改型。附图示出:

[0127]

图1示出了螺杆式注射模制机的第一示意图,

[0128]

图2示出了螺杆式注射模制机的第二示意图,

[0129]

图3示出了螺杆式注射模制机的细节,

[0130]

图4示出了喷嘴头,

[0131]

图5示出了喷嘴头的细节,

[0132]

图6示出了喷嘴头的细节的径向横截面,

[0133]

图7示出了喷嘴头的细节的另一径向截面图,

[0134]

图8示出了喷嘴头的另一实施方案,

[0135]

图9示出了喷嘴头的另一实施方案的细节的径向横截面,

[0136]

图10示出了喷嘴头的另一实施方案的细节,

[0137]

图11示出了喷嘴头的另一实施方案的细节的径向横截面,

[0138]

图12至图21分别示出了至少两个通道的不同实施方案的俯视图或透视图,

[0139]

图22至图27分别示出了至少两个通道的两个另外的实施方案的俯视图、透视图或纵向截面,以及

[0140]

图28示出了带有底切部的插入件。

[0141]

图1示出了包括注射单元5的螺杆式注射模制机7的示意图。注射单元5包括中空机筒11、带有螺杆尖端15的螺杆13以及喷嘴17,所述喷嘴17具有喷嘴头37和喷嘴主体39。螺杆

13是可旋转的,且在机筒11的纵向轴线19的方向上布置。螺杆13在中空机筒11中处于后部位置23中,在喷嘴17与螺杆尖端15之间有一段距离25,使得在中空机筒11中在喷嘴与螺杆尖端15之间存在一个自由空间27。

[0142]

喷嘴17具有喷嘴头37、喷嘴主体39以及出口40,且喷嘴17与注射模具9邻接,所述注射模具9具有腔29,所述腔29具有内部体积33。此外,注射模具9具有通向注射模具9内的进入口8以及通向腔29内的入口6。

[0143]

螺杆13有计量区47、压缩区49以及馈送区51。中空机筒11具有纵向轴线19。螺杆13可用于将模制化合物在输送方向52上输送到自由空间27内。自由空间27是中空机筒11的内部35的一部分,由中空机筒11与螺杆13界定。

[0144]

图2示出了具有注射模具9的螺杆式注射模制机7的第二示意图,该注射模制机9基本上对应于图1的示意图。然而,根据图2的螺杆13在中空机筒11中处于前部位置21中。与图1相比,由于螺杆13的前进,距离25已经缩小。

[0145]

图3示出了注射模制机7的细节。图中示出了存在于中空机筒11中的螺杆13的馈送区51的一部分。机筒11具有纵向轴线19,螺杆13沿该纵向轴线19能移动。在根据图3的图中,螺杆13处于后部位置23中。螺杆13的一部分位于馈送口53下方。在所示出的实施方案中,第一模制化合物以及另一模制化合物3通过馈送口53被馈送至螺杆13。馈送口53具有用于馈送第一模制化合物1的第一区域以及用于馈送另一模制化合物3的第二区域57。凭借盖59,在第一区域55与第二区域57之间存在第二距离61,借助于此,第一模制化合物1与另一种模制化合物3被空间分离地馈送。

[0146]

图4示出了具有出口40的喷嘴17的喷嘴头37。具有三个通道41的插入件42被布置在喷嘴头37中。每一通道41被设计成螺旋叶片。每一通道41都具有第一端部43和第二端部45。每一通道41的第一端部43与出口40连通,每一通道41的第二端部45与中空机筒11的内部35连通,机筒11被可拆卸地连接至喷嘴17。图4中未示出中空机筒11;它在喷嘴17远离出口40的一侧与喷嘴17邻接。

[0147]

图5示出了根据图4的被布置在喷嘴头37中的插入件42的半截面图。

[0148]

图6示出了根据图4和图5的喷嘴头37的细节的径向横截面。插入件42有三个通道41,三个通道41的第一端部43是可见的,每一通道都具有三角形横截面63。

[0149]

图7示出了根据图5的插入件42的径向横截面图。通道41的三角形横截面63在第一观察平面上以实线的形式可见。带有三角形横截面63的通道41还在另一平面上以虚线的形式可见,该虚线位于第一观察平面下方,使得可以看到通道41在插入件42中的路线。桥接部65将通道41彼此分开。

[0150]

图8示出了喷嘴头37的另一实施方案。具有四个直孔作为通道41的插入件42被布置在喷嘴头37中。

[0151]

图9示出了根据图8的插入件42的径向横截面。通道41具有圆形横截面63。

[0152]

图10示出了喷嘴头37的另一实施方案。细节示出了另一可布置在喷嘴头37中的插入件42。该插入件42有三个通道41。三个通道41具有圆形横截面63,且每一通道都具有螺旋曲率。每一通道41的第一端部43相对于通道41的第二端部45在径向上偏移120

°

。每一通道41的第一端部43与喷嘴17(在喷嘴17中布置插入件42)的出口40连通,每一通道41的第二端部45与中空机筒11的内部35连通,机筒11可拆卸地连接至喷嘴17且在图10中未示出。

[0153]

图11示出了根据图10的插入件42的径向横截面。三个通道41的圆形横截面63是可见的。

[0154]

图12至图21示出了插入件42的另外五个实施方案,每一实施方案都以俯视图或透视图示出。在图12至图21中,通道41各自形成螺旋部75,同时每一通道41的中心轴线67以螺旋部75的形式布置且具有特定数目的圈50。

[0155]

根据图12和图13,插入件42具有三个通道41,这三个通道通过实心圆柱体79彼此分隔开。螺旋部75的斜率在输送方向52(即,从每一通道41的第二端部45至第一端部43)上减小。第一位置44比第二位置48具有更大的斜率。斜率从约90

°

变为约30

°

的相对平缓的斜率。这导致在流动方面的有利进入以及显著的扭曲,这在出口处(即,在每一通道41的第一端部43处)施加在塑化的模制化合物上。存在恒定的自由横截面63,从而存在恒定的开孔率。螺旋部75各自具有半圈50,使得与第一端部43和第二端部45相比,两个通道41之间的桥接部65旋转了180

°

。

[0156]

根据图14和图15的插入件42对应于根据图12和图13的插入件42,除了根据图14和图15的插入件42存在仅两个通道41。

[0157]

根据图16和图17的插入件42基本对应于根据图14和图15的插入件42,除了根据图16和图17的插入件42的螺旋部75有恒定的斜率,且每一螺旋部75具有完整圈50的约三分之一,使得与第一端43相比,桥接部65朝向第二端部45旋转约120

°

。斜率为约60

°

。

[0158]

根据图18和图19的插入件42基本对应于根据图16和图17的插入件42,除了根据图18和图19的插入件42的螺旋部75具有1.5圈50,使得存在约20

°

的斜率。

[0159]

根据图20和图21的插入件42类似于根据图12和图13的插入件42。存在三个通道41,每一通道41都是螺旋部75的形式,三个通道41在第一位置44中比在第二位置48中具有更大的斜率。根据图20和21的插入件42的通道41各自部分地形成螺旋部75,且通道41的第一端部43通向第一端部面83内。通道41的另一部分是笔直延伸的,由第二端部41通向第二端部面81内。此外,通道41有六边形横截面63。

[0160]

图22、图23和图24中分别以俯视图、透视图和纵向截面所示的插入件42基本对应于图25、图26和图27中所示的插入件42,除了图22、图23和图24中的插入件42的通道41具有恒定的椭圆形横截面63。由于恒定的横截面63为椭圆形,与部分圆形横截面63相比,在横截面63中实现了更高的开孔率。

[0161]

图25、图26和图27中所示的插入件42对应于图22、图23和图24的插入件42,除了图25、图26和图27中所示的插入件42的通道41具有可变的横截面63。通道41在第二端部45处具有圆形横截面63,且还沿着通道41的笔直部分。在螺旋部75中,随着通道41的中心轴线67的斜率相对于纵向轴线19增大,横截面63从圆形变为扁椭圆形。

[0162]

图28示出了具有底切部91的插入件42。插入件42包括三个通道41,每一通道都形成具有可变斜率的螺旋部75。在插入件42中,插入件熔体通道85在输送方向52上在通道41的第二端部面81处终止。插入件熔体通道85具有底切部91,使得插入件熔体通道85的第一直径87小于插入件熔体通道85在第二端部面81处的第二直径89。因此,插入件熔体通道85的直径87、89在输送方向52上增大。

实施例

[0163]

实施例1壳的生产

[0164]

为了在夹紧力为1000kn的液压注射模制机上生产果冻壳,液压注射模制机包括内径为30mm的机筒,为每一壳提供第一量的第一模制化合物(即,用于每次压射)。第一模制化合物由黑色颗粒组成,包括炭黑作为黑色着色剂且在pbt中的浓度为25重量%。第一量的质量为0.03g。

[0165]

此外,还为每一壳提供第二量的另一模制化合物。第二量为55.32g。每第二量的另一模制化合物包括55g未着色的pbt颗粒材料以及0.32g包含浓缩形式的另一着色剂的已着色的pbt颗粒材料。另一模制化合物是以颗粒混合物的形式存在的,未着色的pbt颗粒以及已着色的pbt颗粒在另一模制化合物中被预先混合。

[0166]

连续生产了10个壳,因此这个过程被重复了若干次。

[0167]

第一量的第一模制化合物被馈送至处于后部位置中的螺杆,螺杆的空叶片可以在馈送口处看到。然后,螺杆朝向喷嘴被移动至前部位置,以用于注射。

[0168]

然后,将第二量的另一模制化合物加入到螺杆上。当螺杆在中空机筒中处于前部位置时,开始加入第二量的另一模制化合物。螺杆旋转,第一模制化合物以及另一模制化合物被塑化,直至螺杆后退至后部位置中。塑化完成后,停止螺杆的旋转。

[0169]

然后,第一量的第一模制化合物再次被馈送至螺杆。然后,塑化的模制化合物被注射到注射模具中,为此,螺杆被移回(即,前进)前部位置。在注射之后,再次加入第二量的另一模制化合物,且再次进行塑化。

[0170]

相应生产的壳示出了类似的大理石图案,即可重复的大理石图案。

[0171]

在相同的工艺流程下,为生产10个壳,注射模制机的配置是不同的,针对每种配置,大理石图案都是可重复的。在每种情况中都使用了针阀喷嘴或开放喷嘴。喷嘴头包括单个中心孔、三个直孔、四个直孔、六个直孔,三个通道各自被实施为螺旋叶片,或者三个通道各自是螺旋弯曲的。

[0172]

实施例2量杯的生产

[0173]

在夹紧力为1000kn的电动注射模制机中生产多颜色大理石纹量杯,该电动注射模制机包括内径为40mm的机筒以及开放喷嘴。工艺流程基本对应于实施例1的工艺流程。

[0174]

为每一量杯提供第一量的第一模制化合物(即,用于每次压射)。该第一模制化合物也由黑色颗粒组成,第一量的质量为0.07g。

[0175]

此外,为每一量杯提供第二量的另外三种模制化合物。第二量被分为三部分。第二量的第一部分包含第二模制化合物,该第二模制化合物由68g pbt颗粒材料以及0.67g浓缩的蓝色pbt颗粒材料组成。第二量的第二部分包含第三模制化合物,该第三模制化合物由68g pbt颗粒材料以及0.67g浓缩的绿色pbt颗粒材料组成。第二量的第三部分包括第四模制化合物,该第四模制化合物由68g pbt颗粒材料以及0.67g浓缩的黄色pbt颗粒材料组成。总之,所提供的模制化合物对应于量杯的质量。

[0176]

第一量的第一模制化合物被馈送至处于后部位置中的螺杆,螺杆的空叶片可以在馈送口处看到。然后,螺杆朝向喷嘴被移动至前部位置,以用于注射已经存在于螺杆上的模制化合物。

[0177]

在注射之后且在塑化开始之前,加入第二量的第一部分。在塑化总持续时间的第

一个三分之一之后,加入第二量的第二部分。继续进行塑化,在塑化总持续时间的第二个三分之一之后,加入第二量的第三部分。

[0178]

在加入第二量的第三部分之后,一旦螺杆不再旋转且处于后部位置中,则再次加入第一量的第一模制化合物。

[0179]

参考列表

[0180]

1 第一模制化合物

[0181]

3 至少一种另外的模制化合物

[0182]

5 注射单元

[0183]

6 入口

[0184]

7 螺杆式注射模制机

[0185]

8 进入口

[0186]

9 注射模具

[0187]

10 流道

[0188]

11 中空机筒

[0189]

13 螺杆

[0190]

15 螺杆尖端

[0191]

17 喷嘴

[0192]

19 纵向轴线

[0193]

21 前部位置

[0194]

23 后部位置

[0195]

25 距离

[0196]

27 自由空间

[0197]

29 腔

[0198]

31 内部自由体积

[0199]

33 内部体积

[0200]

35 内部

[0201]

37 喷嘴头

[0202]

38 通孔

[0203]

39 喷嘴主体

[0204]

40 出口

[0205]

41 通道

[0206]

42 插入件

[0207]

43 第一端部

[0208]

44 第一位置

[0209]

45 第二端部

[0210]

47 计量区

[0211]

48 第二位置

[0212]

49 压缩区

[0213]

50 圈

[0214]

51 馈送区

[0215]

52 输送方向

[0216]

53 馈送口

[0217]

55 第一区域

[0218]

57 第二区域

[0219]

59 盖

[0220]

61 第二距离

[0221]

63 横截面

[0222]

65 桥接部

[0223]

67 中心轴线

[0224]

75 螺旋部

[0225]

79 实心圆柱体

[0226]

81 第二端部面

[0227]

83 第一端部面

[0228]

85 插入件熔体通道

[0229]

87 第一直径

[0230]

89 第二直径

[0231]

91 底切部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1