用于增材制造的辐射系统和方法与流程

用于增材制造的辐射系统和方法

1.相关申请的交叉引证

2.本技术要求新加坡专利申请第10201909593u号的优先权,该申请的全部内容通过引证并入本文。

技术领域

3.本说明书涉及增材制造方法和系统,具体地,涉及包括辐射发射元件的立体光刻增材制造装置。

背景技术:

4.增材制造是通过添加材料来有效地构建物体而形成三维物体的过程,这与其中通过从较大块中去除材料而形成三维物体的诸如雕刻或计算机数控(cnc)加工的传统减材方法相反。通常,在用于增材制造的大多数设备和方法中,三维物体在竖直方向上逐层构建。所需的三维物体由非常薄的材料层堆叠而成,每个这样的层是在物体内的该层的竖直位置处的物体截面的表示。

技术实现要素:

5.根据本说明书的实施方式,提供了一种增材制造装置。该增材制造装置包括:容器,所述容器容纳在暴露于辐射时可聚合的材料;可编程辐射模块,所述可编程辐射模块包括可单独寻址的辐射发射元件的阵列,其中:所述可编程辐射模块可定位成使所述可编程辐射模块的辐射表面与所述材料直接接触;所述阵列是可编程的,以通过选择性地激活所述阵列的所述元件来产生具有一图案的辐射;并且所述可编程辐射模块可定位成辐射邻近所述辐射表面的所述材料;所述增材制造装置还包括构建平台,所述构建平台具有构建表面,所述构建平台被构造为相对于所述辐射表面移动。

6.多个所述辐射发射元件可以包括位于衬底上的多个微型发光二极管(led)。

7.所述微型led可以被构造为发射单色光。

8.所述阵列可以包括多个棋盘式构件,并且其中,每个所述棋盘式构件都包括多个辐射发射元件。

9.所述阵列可以包括位于多个所述棋盘式构件之间的间隙,以使气体渗透通过所述辐射表面。

10.所述阵列可以被封装在于所述可编程辐射模块的面处形成封装层的透明材料中,并且其中,所述封装层形成所述辐射表面。

11.所述衬底和所述封装层对气体而言可以是可渗透的。

12.所述阵列可以封装在于所述可编程辐射模块的面处形成封装层的透明材料中,并且其中,所述封装层形成所述辐射表面。

13.所述衬底对气体而言可以是不可渗透的,并且所述封装层对气体而言可以是可渗透的。

14.所述可编程辐射模块可以包括形成所述辐射表面的不粘膜。

15.所述增材制造装置还可以包括光学组件,所述光学组件被构造为修改通过可单独寻址的所述辐射发射元件的阵列产生的辐射。

16.多个所述棋盘式构件中的每个棋盘式构件都可以被透明材料单独封装。

17.所述衬底和所述阵列的单独封装的所述棋盘式构件对气体而言可以是可渗透的。

18.根据本说明书的另一实施方式,提供了一种增材制造方法,所述增材制造方法包括:使容器至少部分地填充有在暴露于辐射时可聚合的材料;提供具有辐射表面的可编程辐射模块,所述可编程辐射模块包括可单独寻址的辐射发射元件的阵列;提供具有构建表面的构建平台;将所述可编程辐射模块定位成使所述可编程辐射模块的所述辐射表面与材料直接接触;使所述构建平台相对于所述辐射表面定位成使得未固化材料的层限定在所述构建表面和所述辐射表面之间;以及利用辐射照射所述未固化材料的层,其中,照射包括选择性地激活所述可编程辐射模块的所述阵列的所述辐射发射元件,以通过具有由选择性激活的辐射发射元件产生的图案的辐射来使所述未固化材料的层聚合。

附图说明

19.参考示出本公开的可能布置的附图进一步描述本公开将是方便的。本公开的其他布置是可能的,并且因此,附图的特殊性不应被理解为取代本公开的前述描述的一般性。

20.此外,在附图中,相同的附图标记表示相似的元件或动作。附图中元件的尺寸和相对位置不一定按比例绘制。例如,各种元件的形状和角度不一定按比例绘制,这些元件中的一些被任意放大和定位,以提高附图的易读性。此外,所描绘的元件的形状不一定意在传达关于特定元件的实际形状的任何信息,并且仅是为了便于在附图中识别而选择的。

21.图1a示出了根据本说明书的一些实施方式的示例性增材制造装置的分解示意图;

22.图1b示出了图1a的示例性增材制造装置的示图;

23.图1c示出了图1a的示例性增材制造装置的前视截面图;

24.图1d示出了图1a的示例性增材制造装置的一部分的分解图;

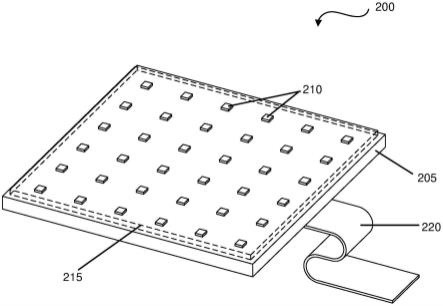

25.图2示出了根据本说明书的一些实施方式的增材制造装置的示例性微型发光二极管(led)阵列;

26.图3a和图3b示出了根据本说明书的一些实施方式的示例性增材制造装置中的包括微型led阵列的示例性可编程辐射模块的定位;

27.图4a、图4b和图4c示出了根据本说明书的一些实施方式的示例性微型led阵列的不同示例性发射器布置;

28.图5a和图5b示出了根据本说明书的一些实施方式的示例性微型led阵列的棋盘式结构;

29.图6a示出了根据本说明书的一些实施方式的包括棋盘式构件的示例性微型led阵列的三维图;

30.图6b示出了图6a的示例性微型led阵列的截面图;

31.图7a和图7b示出了通过根据本说明书的一些实施方式的示例性多孔微型led阵列的气体扩散;

32.图8a、图8b、图8c和图8d示出了根据本说明书的一些实施方式的示例性微型led阵

列中的孔布置;

33.图9a和图9b分别示出了根据本说明书的一些实施方式的采用示例性多孔微型led阵列的示例性增材制造装置的一部分的三维图和截面图;

34.图10a、图10b、图10c、图10d和图10e示出了通过根据本说明书的一些实施方式的示例性微型led阵列的不同变型的气体扩散;

35.图11示出了根据本说明书的一些实施方式的示例性增材制造方法的流程图。

具体实施方式

36.现有的增材制造系统具有多种缺点,诸如但不限于慢打印速率、低打印分辨率、低效率等。例如,许多基于立体光刻(sla)的增材制造装置具有慢打印速率。基于数字光处理(dlp)的增材制造装置比基于sla的装置更快,然而,由于这些装置中的像素尺寸太大,因此它们无法缩放,当被投射到更大的打印区域时会导致低分辨率。一些增材制造装置使用液晶显示器(lcd)实现快速打印和可缩放性,然而,由于大部分的能量输入都以热量的形式流失到lcd,因此它们在能源使用方面效率低下。此外,基于lcd的增材制造装置在可以穿过lcd的波长方面受到限制,这是因为三维(3d)打印市场中的一些新型树脂材料需要较低的波长来固化,这在这样的装置中是不可能的。

37.本公开寻求克服上述缺点中的一个或多个,或至少提供有用的替代方案。

38.参照图1a和图1b,示出了根据本说明书的一些实施方式的增材制造装置100的示意图。特别是,图1a示出了增材制造装置100的分解示意图,图1b示出了相应的非分解示意图。增材制造装置100是可操作的,以生产物体。增材制造装置100包括容器105,以用于容纳在暴露于辐射时可聚合的材料160(例如,树脂)。容器105可以具有侧壁108。在一些实施方式中,容器105可以具有限定长方形或正方形内部区域的四个侧壁,但是其也可以具有单个柱形侧壁或其他构造。

39.增材制造装置100还包括可编程辐射模块110,该可编程辐射模块的顶面(在下文中称为“辐射表面”)形成容器105的下壁。在一些实施方式中,可编程辐射模块110可以附接到容器105,可编程辐射模块110的辐射表面形成容器105的下壁并且因此与容器105中容纳的材料160直接接触。可编程辐射模块110可以是可定位的,以使可编程辐射模块110的辐射表面与材料160直接接触。

40.可编程辐射模块110被构造为产生辐射图案。可编程辐射模块110是可定位的,以辐射邻近辐射表面的未固化材料。可编程辐射模块包括可单独寻址的辐射发射元件的阵列115。阵列115可以被设置为与材料160(例如,液体光固化树脂)紧密接触,当暴露于通过阵列115发射的光时该材料固化。阵列115可以被构造为发射图案化的辐射光束,以使容器105中的材料160按照所需的图案固化。阵列115的可单独寻址的辐射发射元件可以通过装置100的控制系统(图中未示出)打开或关闭,该控制系统通过电连接部120联接到阵列115。当辐射发射元件被激活(打开)时,其发射光,而当辐射发射元件处于非激活状态(关闭)时,其不发射光。因此,阵列115的辐射发射元件可以通过控制系统编程,以产生期望的辐射图案。原则上,阵列115的可单独寻址的辐射发射元件可以设计成发射任何特定波长的光(例如,可见的、紫外的(uv)或红外的(ir)),以匹配可聚合的材料160的特定固化要求。

41.阵列115通过阵列115下方的衬底背板140支撑,该衬底背板提供电连接部120到每

个辐射发射元件的端子,同时还用于机械支撑。

42.在一些实施方式中,阵列115可以包括衬底上的多个微型发光二极管(led)作为可单独寻址的辐射发射元件。可以打开或关闭每个微型led,以产生特定的辐射图案。微型led显示是一种新兴技术,其为下一代led显示和成像应用而开发。当与广泛使用的lcd技术相比时,微型led显示提供更好的对比度、响应时间和能源效率。微型led产生自身的光,而不需要背光。因此,与传统lcd系统相比,微型led阵列提供极大地降低的能源需求。此外,微型led提供更大的总亮度,并且不会经受老化。将结合图2、图3a和图3b更详细地解释由微型led形成的这样的微型led阵列。

43.阵列115的尺寸可以被设计成基本上覆盖辐射表面的整个表面面积,使得辐射表面上方的基本上整个体积是可打印体积。在一些实施方式中,阵列115可以覆盖比辐射表面的表面面积小的表面面积。

44.在一些实施方式中,可编程辐射模块还可以包括透明的不粘膜125。不粘膜125形成容器105的下壁。换言之,膜125可以形成可编程辐射模块110的辐射表面,其可以与容器105中容纳的材料160直接接触。容器105可以包括张紧器、夹具或可以将膜125设置和保持在位的其他类似部件130。在一些实施方式中,可以在膜125的边缘周围施加密封材料,以便在容器105的壁和膜125之间形成密封部135。密封部135可以由在原地固化以密封容器的诸如环氧树脂的材料制成,但是其也可以是固体密封件,诸如橡胶(例如,丁腈橡胶或氟橡胶)o形圈或垫圈。

45.在一些实施方式中,膜125可以是聚氨酯膜、柔性透明材料、柔性半透明材料或对于相关领域的技术人员而言在阅读本文描述后可显而易见的其他材料。在一些实施方式中,硅树脂片可以用作膜125。硅树脂片是优选的,因为其是透明的并且是非消耗性的。不粘膜125可以制造得尽可能薄,这是因为阵列115和待固化材料160之间的较薄的层意味着从阵列115透射的光在到达材料160之前的发散较小,从而实现更接近阵列115的物理打印分辨率。

46.在一些实施方式中,包括诸如密歇根州的肯天公司(chem-trendlp)的chemlease(注册商标)的脱模剂的液体涂料或者诸如聚氨酯、聚四氟乙烯(ptfe)、氟化乙烯丙烯(fep)或胶乳的固体片材或涂料可以用作膜125,只要该材料对于用作固化引发剂的光的波长是透明的并且可以制成足够薄以防止阵列115的分辨率和物理打印分辨率之间的显著分辨率损失即可。fep可以是优选的,这是因为其在大多数固化波长下往往比ptfe更透明。在一些实施方式中,膜125可以是特氟隆fep膜。特氟隆fep薄膜可以是张紧的fep膜。

47.如果膜125形成辐射表面,则其厚度应选择为使通过辐射模块110的发射器产生的光束在光束经过涂层扩散时的发散最小化。特别是,在光束到达待固化的可聚合材料的层的点处,光束应优选地覆盖小于发射器表面面积四倍的区域(例如,对于具有测量为50

×

50微米的发射器的阵列,穿过该发射器的光在其到达该层时不应大于100

×

100微米)。如果其较大,则其将与其相邻发射器产生的光束重叠超过25微米,即超过一半进入相邻发射器,使得相邻的发射器不再是可分辨的。优选地,膜或封装层在具有不超过12

×

的阵列表面面积的表面面积的固化层处产生辐射光束。这可以通过使辐射表面非常薄来实现。如果不能选择足够薄的膜或封装剂,则可以使用诸如透镜或反射器或其阵列的光学器件,以通过在光穿过辐射表面之前准直光来校正添加膜或封装剂的漫射效应,从而使穿过辐射表面的光束

发散度较小。例如,如果使用ptfe或fep片材作为膜125,则其可以具有大约70μm的厚度。也可以使用低于50μm的厚度。通常,期望膜的厚度小于或等于发射器到发射器距离(阵列的分辨率)。

48.在一些实施方式中,增材制造装置100可以不包括膜125。在一些实施方式中,阵列115可以被封装在薄透明材料中,该薄透明材料在可编程辐射模块110的面处形成封装层。封装层可以形成可编程辐射模块110的辐射表面。换句话说,封装阵列115的封装层可以与容器105中的材料160直接接触。在一些实施方式中,封装材料可以是聚二甲基硅氧烷(pdms)。

49.在一些实施方式中,增材制造装置100可以包括膜125和封装阵列115两者。例如,阵列115可以封装在薄透明材料中,该薄透明材料在可编程辐射模块110的面处形成封装层,并且在阵列115的面处的封装层可以与可以形成可编程辐射模块的辐射表面的膜125接触。

50.增材制造装置100还包括可相对于容器105移动的构建平台145。在一些实施方式中,借助于可包括滚珠丝杠、引导螺杆、皮带驱动机构、链条和链轮机构或它们的组合以及精密步进电机、伺服电机或其他驱动装置的机械组件165,构建平台145能够在可编程辐射模块110上方相对于容器105竖直向上移动或被使得在该可编程辐射模块上方相对于该容器竖直向上移动。在一些实施方式中,机械组件165包括螺杆和步进电机,该步进电机通过装置100的控制系统的微控制器(图中未示出)驱动并且可以在构建平台145的竖直位置提供5μm的精度。组合的机械组件和步进电机可以固定在或连接到支撑在侧壁108上的框架上。框架为构建平台145的竖直位置提供刚性支撑和参考点。更高的精度(达到约1μm)也可以通过引导螺杆或皮带间距以及步进电机的分辨率(每次全旋转的步进量)的合适选择来实现。

51.构建平台145包括构建表面150,物体的层被逐渐打印到该构建表面上。物体的逐渐式打印包括将给定物体的第一层打印到构建表面150上,在此之后,后续层粘附到前面的层以形成打印的物体。构建表面150面向容器105的下壁,该下壁通过可编程辐射模块110的顶表面(例如,辐射表面)形成。构建平台145悬挂在增材制造装置100的可编程辐射模块110的上方的容器105内,并且面向可编程辐射模块的辐射表面。如前所述,辐射表面可以是膜125或通过封装阵列115的材料在阵列115的面上形成的封装层。构建平台145的构建表面150的表面面积可以等于或略小于阵列115的表面面积,使得构建表面150的周边装配在阵列115的周边内。

52.在一些实施方式中,增材制造装置100还可以包括光学组件155,其被构造为修改通过可编程辐射模块110的阵列115产生的辐射。光学组件155可以包括能够漫射、准直、反射或折射通过可编程辐射模块110产生的光的多种光学部件。通常,光学组件155包括漫射元件和准直元件。在一些实施方式中,光学组件155可以是可编程辐射模块110的一部分。在示例性实施方式中,光学组件155可以包括使一个透镜与一个辐射发射元件对准的凸透镜阵列,使得从单个辐射发射元件发射的光的扩张锥变窄(例如,在一定程度上准直)。在一些实施方式中,可以省略光学组件155,并且可编程辐射模块110可以在不放大的情况下生成辐射图案。

53.在图1c中示出了增材制造装置100的前视截面图。图1d示出了增材制造装置100的

区段170的分解图。如图1d中可以看出的,容器105填充有材料(例如,树脂)160,并且可编程辐射模块110被定位成使得膜125(形成辐射表面)与容器105内部的可聚合材料160接触。在其中省略膜125的实施方式中,如前所述,在阵列115的面处的封装层可以与材料160直接接触。

54.参照图2,示出了示例微型发光二极管(led)阵列200,该微型发光二极管阵列可以被实施为增材制造装置(例如,装置100)中的阵列115。微型led阵列200由微型led 210组成。微型led阵列200可以与液体光固化树脂(例如,材料160)紧密接触,当暴露于通过微型led阵列200发射的光时,该光固化树脂固化。微型led阵列200包括布置在背板衬底205上的可单独寻址的微型led 210。衬底205可以是柔性的或刚性的,并且可以由诸如硅、玻璃衬底或聚合物片等的任何合适的材料制成。微型led 210下方的衬底205为每个微型led 210的端子提供电连接部220,同时还用于机械支撑。在一些实施方式中,衬底205可以是无源的,仅具有电迹线。在一些实施方式中,衬底205可以是有源的并且在其上具有有源薄膜电子结构。单独的微型led 210可以通过诸如但不限于拾取和放置(例如,使用机械臂)的工艺或能够布置和组装微型led的任何其他工艺(例如,外延工艺)而组装在衬底上。在一些实施方式中,每个微型led 210可以在小于1微米(μm)到1000微米的尺寸范围内,但优选地小于25微米。

55.微型led阵列200固化具有2d图案的可聚合材料(例如,树脂),以逐层凝固材料。第一层被构建在构建表面(例如,构建表面150)上,该构建表面在完成后远离微型led阵列200移动。随着构建平台(例如,构建平台145)在每个层之后移开,后续层构建在先前层之上,以根据需要创建3d体积形式。

56.微型led 210可以发射适合于固化3d打印树脂的诸如385nm等的单色光。在一些实施方式中,所有微型led 210可以以相同波长操作。在一些实施方式中,微型led阵列210可以包括不同类型的微型led,这些微型led在它们操作的波长方面可能不同。换言之,微型led 210可以在适合于固化材料160的不同波长下操作。每个微型led可以单独地打开和关闭,并且设置为中间强度,从而在衬底区域上产生不同强度的任意图案。中间强度可以指8位系统(例如,在on(255)和off(0)之间选择256个级别)或具有更多(或更少)位的系统或几乎任何中间强度,以创建任意图案。

57.在一些实施方式中,微型led阵列200可以包括多个微型led集群,其中,每个微型led集群可以包括是不同波长辐射的单独led源的一组微型led。集群中的微型led可以是可单独寻址的,或者整个集群可以作为单个多波长发射器进行控制。在一些实施方式中,每个微型led集群可以包括以相同波长操作的微型led,该波长可以不同于另一集群中的微型led操作的波长。替代地,不同波长发射器的图案可以以任何能够成功打印的方式散置或布置(图4b和图4c)。

58.在一些实施方式中,微型led阵列200可以封装在薄透明材料(例如,pdms)中,以保护其免受损坏。封装也可以是任何厚度。封装可以涂覆微型led阵列200,以使其具有均匀的平坦表面并且防止树脂泄漏到下方的发射器210上。具有在发生泄漏时可以更容易被刮掉或擦掉的封装材料保护下方的发射器210免受损坏。阵列200的封装在可编程辐射模块(例如,模块110)的面处形成封装层215,并且其中,封装层215形成可编程辐射模块的辐射表面。

59.替代地,在一些实施方式中,阵列200可以包括被单独(或分开)封装(而不是整个阵列200被封装在单层材料中)的微型led 210。微型led 210的这样的单独封装可以实现在每个微型led 210的面处形成分开的封装层。将结合图7a和图7b详细讨论微型led的单独封装。

60.图3a和图3b示出了包括微型led阵列的可编程辐射模块在增材制造装置中的定位。参照图3a,微型led310布置在衬底305上。在衬底305下方,提供机械基座330,该机械基座为微型led 310和衬底305提供机械支撑。由微型led 310和衬底305形成的微型led阵列被封装在透明材料315中。封装材料315在微型led阵列的面处形成封装层,并且在固化区域中与可聚合材料320直接接触。构建平台325包括构建表面,待制造的物体的层被逐渐打印到该构建表面上,该构建表面悬挂在容纳材料320的容器内并且面向由覆盖微型led 310的封装剂315形成的辐射表面。

61.图3b示出了其中可编程辐射模块包括形成可编程辐射模块的辐射表面的膜的替代实施方式。如图3b中可以看出的,可编程辐射模块的膜335设置在微型led阵列310和可聚合材料320之间。因此,代替封装材料315,膜335与材料320直接接触。因此,不粘膜或层335由诸如但不限于ptfe、fep、硅树脂等材料制成,使材料(例如,液态树脂)320远离微型led 310并帮助凝固后的树脂在固化后与其分离。在一些实施方式中,在提供保护膜335的情况下,微型led 310可以不被封装材料315封装。

62.图4a、图4b和图4c示出了微型led阵列的不同示例性发射器布置。如前所述,微型led阵列(例如,阵列200)包括可单独寻址的微型led(例如,微型led210)。在一些实施方式中,微型led阵列可以包括布置在衬底上的相同类型的微型led(发射器)(图4a)。如图4a中可以看出的,微型led阵列400包括布置在衬底410上的相同类型的发射器405的矩形网格。发射器405可以在相同波长下操作。

63.在一些实施方式中,微型led阵列可以包括不同类型的发射器(图4b)。如图4b中可以看出的,微型led阵列415包括微型led集群420,每个集群420由布置在衬底410上的三种不同类型的微型led 425、430和435组成。换句话说,每个微型led 425、430、435是在不同波长下操作的单独的发射器。微型led或发射器425、430和435可以是可单独寻址的,或者整个集群420可以作为单个多波长发射器进行控制。当阵列包括诸如阵列415的不同类型的发射器(例如,以不同波长操作的发射器)时,可以控制阵列,以动态地打开或关闭不同的发射器,以将打印区域的特定区域(例如,打印区域的整个区域或整个区域的一部分)选择性地暴露到特定波长的辐射(基于哪些发射器打开)。这样的多波长操作可以用于多种用途,诸如(i)需要多个波长完全固化的树脂,(ii)使单个打印机与需要不同固化波长的不同树脂兼容,(iii)对于多部分树脂,通过改变每个点的固化波长,可以使得在打印部分的整个体积上改变诸如颜色、柔韧性和不透明度的属性。

64.在一些实施方式中,微型led阵列可以包括彼此交错的不同类型的微型led(图4c)。如图4c中可以看出的,阵列440包括两组不同的led类型425、445,每组形成单独的矩形网格。可以设想,微型led发射器可以以任何方式(诸如,圆形构造等)布置在衬底上,并且不限于形成矩形网格。如前所述,不同波长发射器的图案可以以任何能够成功打印的方式散置或布置。

65.图5a和图5b示出了示例性微型led阵列的棋盘式结构。在一些实施方式中,可编程

辐射模块的阵列(例如,微型led阵列200)可以包括多个棋盘式构件(子阵列),每个棋盘式构件包括多个微型led。包括多个微型led并且形成微型led阵列的每个棋盘式构件可以是任何形状的,诸如但不限于正方形、矩形、三角形或六边形。每个棋盘式构件可以被排列以形成更大面积的连续平面,从而限定微型led阵列。图5a示出了由三角形棋盘式构件505形成的微型led阵列500的这种棋盘式结构,每个棋盘式构件505包括布置在相应衬底507上的多个微型led 510以及占据微型led 510之间的空隙的多个孔515。类似地,图5b示出了由六边形棋盘式构件525形成的微型led阵列520,每个棋盘式构件525包括布置在相应衬底517上的多个微型led 510以及占据微型led 510之间的空隙的多个孔515。

66.在一些实施方式中,由棋盘式构件形成的微型led阵列的衬底可以是刚性的,并且诸如505、525的棋盘式构件可以易弯曲地链接,使得整个阵列像膜一样起作用。例如,三角形的棋盘式构件505可以在微型led下方具有单独的刚性衬底,并且棋盘式构件505可以沿着它们的边缘结合,使得边缘起到铰链的作用。然后,这样的棋盘式构件的整体拼凑将能够提供能弯曲的剥离状运动来释放打印对象,并且任何点处的弯曲半径将取决于棋盘式构件的大小。每个棋盘式构件越小,其越接近平滑的曲率。此外,即使在使用刚性衬底(可能比柔性衬底更容易制造)时,棋盘式构件的易弯曲链接也可以实现弯曲(这对于提供剥离状运动以释放打印物体可能很重要)。

67.微型led阵列500和520中的孔可以提供用于在微型led阵列和增材制造装置的不粘膜(例如,膜135)之间形成的用于连续排气或气泡的路径。微型led阵列500和520可以通过在衬底和任何其他层(如果存在的话)中产生孔515来制成多孔的。孔515可以通过在将微型led放置在其上之前通过光刻蚀刻衬底介质,或者通过用激光或任何其他类似方法钻孔来生产。孔515可以制成为可以适合于气泡排出的任何尺寸。如果微型led阵列被封装剂覆盖,则封装层也可以被钻孔。孔515的尺寸和位置设置成可以使得孔515不与实际的led源或衬底介质中的任何电路迹线重叠。孔515可以占据衬底的空区域或未使用区域。孔可以设置在每个微型led附近,或每隔几个微型led间隔开,或设置在装置的一些区域中或任何其他任意方式等(图9)。

68.参照图6a和图6b,示出了包括棋盘式构件605的微型led阵列600的三维图和截面图。棋盘式构件605包括衬底615上的微型led 610,该衬底被支撑在为衬底615和由微型led 610形成的棋盘式构件605提供机械支撑的机械基座620上。虽然棋盘式构件605示出为矩形形状,然而它们可以以设置成任何形状和尺寸。可以设想,棋盘式构件605的尺寸优选地较小,因为其增大了百分比成品率并且减少了浪费(例如,制造成本)。在一些实施方式中,每个棋盘式构件上的一组发射器的尺寸可以是从大约100um到大约100mm,优选地从大约1mm到10mm。棋盘式构件的小尺寸使该构件能够安装在任何尺寸的3d打印机中。微型led 610可以放置在棋盘式构件上,使得当棋盘式构件平铺在一起时,所得平面具有与每个单独构件相同的规则分布,而在接缝处没有中断。棋盘式构件605通过线结合部625彼此电连接并且与电路板630电连接。可以设想,棋盘式构件可以从下方单独地接线到驱动电子器件635,或者它们可以使用诸如焊接、锡焊、使用弹簧触点等的其他方法电连接到相邻构件。

69.微型led阵列600示出为被封装在透明材料中,该透明材料在阵列600的面处形成封装层640。可以设想,在一些实施方式中,可以单独封装阵列600的每个棋盘式构件605,因此在每个棋盘式构件605的面处形成分开的封装层,并且棋盘式构件605之间的间隙可以没

有封装材料覆盖它们。在一些实施方式中,棋盘式构件605之间的间隙可以具有覆盖它们的透气封装材料。

70.参照图7a和图7b,示出了通过多孔微型led阵列的气体扩散。如前所述,可以将微型led阵列制成多孔的,以用于气泡排放。可以设想,微型led阵列中的孔也可用于促进气体扩散。例如,可以将包括微型led的微型led阵列制成多孔的,使得其可以将气体扩散到可聚合材料(例如,树脂)中,以影响树脂化学性能。阵列中的孔的尺寸可以设计成使得活性气体可以从衬底下方扩散到上方正在固化的树脂,同时仍然防止树脂由于表面张力而在相反方向上流动。例如,氧气可以通过阵列中的孔从下方扩散到树脂中,以用于树脂氧化。氧气用于抑制特定光敏树脂的光固化。如果氧气扩散到与微型led阵列直接接触的树脂区域,则将产生不会固化的死树脂层,从而阻止打印部分与微型led阵列表面结合。这可以由通过微孔结构扩散的微型led阵列装置下方保持高浓度或高压力来实现。

71.在一些实施方式中,孔可以填充有光学透明的封装材料,诸如但不限于pdms。在一些实施方式中,封装材料可以对气体而言是可渗透的(例如,氧气可渗透的)。由于微型led阵列中的孔可以填充有可渗透氧气的封装材料或允许氧气渗透的任何材料等,从而在阵列上的光发射器之间的孔允许空气或氧气渗透,空气或氧气可以直接从阵列后方提供。例如,微型led阵列的背面可以附接到氧气或其他气体的加压供应源,以促进氧气更快地扩散通过阵列。

72.在一些实施方式中,填充孔的相同封装剂可以用于密封微型led阵列的顶部。在这样的实施方式中,可聚合材料(例如,液体树脂)可以直接倾倒在封装剂上。在这样的实施方式中可以省略膜(例如,膜155),例如,微型led阵列组件(包括封装剂)形成容器(例如,容器105)的底部。氧气通过阵列上的可渗透衬底和可渗透封装层的扩散提供若干优点。一个这样的优点是氧气是固化抑制剂,即,树脂在暴露于氧气时不会固化(即使在利用紫外线照射时)。这意味着可渗透氧气的微型led阵列在其表面上方几微米处形成“死区”,其无法进行固化。该区域的深度取决于氧气渗透到树脂中的程度。这样的“死区”的创建可以实现连续打印,而不是在离散的层中,而且速度也快得多。实际打印发生在距离微型led阵列稍远的地方,但关键是该间隙也填充有树脂,因此从打印界面下方可以持续且均匀地供应新鲜树脂。这意味着构建平台无需上下移动即可在每个打印层之后产生树脂回流,从而为每个打印层节省大量时间。另一个优点是平台现在可以以连续(而不是离散)的方式向上移动,并且投射图像也连续变化,使得打印部分构建时没有可见的层线,并且在技术上沿着z轴具有无限分辨率。连续无层打印还实现打印的物体的物理特性的改善。例如,如果没有明显的分层(通过可渗透的微型led阵列利用空气或气体扩散来实现),最终的打印部分将实现同构强度,例如,即可与模制替代品相比较在x、y和z方向具有相同的机械性能。此外,本说明书提供了通过实际发光阵列的氧气渗透,而不是要求光源在一定距离处的透明窗口(例如,将一个限制为激光sla或dlp,它们都具有准确性和可扩展性问题)。

73.现在转向图7a,整个微型led阵列700被示出为利用光学透明的封装材料705封装,这使得在微型led 710上形成封装层,并且在微型led710之间形成孔715。图7b示出了替代实施方式,其中,微型led阵列720的微型led 725被透明材料730单独封装。微型led 725之间的孔735被示出为未被封装。

74.图8a、图8b、图8c和图8d示出了根据本说明书的一些实施方式的示例性微型led阵

列中的孔布置。微型led阵列上的孔的尺寸和位置可以设置为使得孔不与实际led源或微型led阵列衬底上的任何电路迹线重叠。孔可以占据衬底的空区域或未使用区域。孔可以放置在每个微型led附近,或者每隔几个微型led间隔开,或者放置在装置的一些区域中或任何其他任意方式等。在图8a中,微型led阵列800被示出为在衬底810上包括彼此等距的孔805。在图8b中,微型led阵列815被示出为包括在衬底825上的空的或未使用的区域上间歇地产生的孔820。在图8c中,微型led阵列830被示出为包括聚集在衬底840上的空的或未使用的区域上的孔835。在图8d中,微型led阵列845被示出为包括在衬底855上的空的或未使用的区域上随机或任意产生的孔850。

75.图9a和图9b分别示出了采用多孔微型led阵列905的增材制造装置900的一个区段的3d图和截面图。多孔微型led阵列905包括延伸穿过衬底915的孔910。阵列905中的孔910可以允许空气或气体(例如,氧气)从阵列905下方朝向不粘膜920通过,如图9a和图9b中可以看出的,这使得薄膜920升起。换言之,阵列905中的孔910可以提供用于在增材制造装置900的微型led阵列905和不粘膜920之间形成的连续排气或气泡的路径。如前所述,微型led阵列905中的孔910还可以促进树脂氧化。如在增材制造装置900的区段930的详细视图中可以看出,气泡925可以穿过布置在衬底940上并被封装剂935封装的微型led 945之间的孔950。孔950被示出为没有被封装剂935封装。然而,可以设想,孔950以及阵列905的其他孔910可以被可渗透气体的封装材料封装,这仍然可以允许气泡穿过阵列上的孔。

76.图9a还示出了机械基座955,整个阵列组件905安装到该机械基座上。基座955具有柱状支撑件960,以将组件安装到其上,同时保持用于气体流动的支撑中空区域。支撑柱960可以制造得又短又厚并且彼此靠近以使组件的刚度最大化,并且由于气体流速非常低,因此使得气流截面减小可能不是问题。柱960可以通过胶合、热焊接或任何其他类似技术组装。微型led阵列905的背面可以附接到氧气或其他气体的供应源,以促进氧气更快地扩散通过阵列。氧气或其他气体的气路可以是盘绕的,也可以在袋中单独进给。基座955可以包括可以防止加压气体使阵列905(例如,衬底915)弯曲的机械结构。当通过非常小的孔挤压气体时,在阵列905下方会积聚压力,基座955的机械结构可以保持阵列组件的刚性。

77.在一些实施方式中,不是使气体从多孔微型led阵列下方向上扩散通过它,而是可以通过微型led阵列进给气体。例如,微型led阵列可以具有内置到衬底中的中空内核。可以通过在内表面上进行反应离子蚀刻以在衬底的面上挖出腔后将两个硅衬底晶片粘合在一起来将中空内核构建到衬底中。然后,气体可以通过端口被进给到微型led阵列的中空核中,气体从该端口穿过装置并且通过微孔扩散出去。在这种构造中,微型led阵列的反侧可以直接结合到支撑结构上,没有其他特殊要求。然后,微型led阵列的背板也可以用作散热基板,或者,简单地说,用作强大的机械支撑。在这种构造中,因为压力是从核自身内传递的,所以增大气体压力不会导致微型led阵列弯曲。

78.如下面的图10a至图10f所示,气体扩散通过微型led阵列(例如,用于树脂氧化)可以以多种方式实施。图10a示出了一种实施方式,其中包括布置在衬底1010上的微型led 1005的整个微型led阵列1000被光学透明的封装材料完全封装,从而在微型led阵列1000的面处形成封装层1015。如图10a中可以看出的,衬底1010和封装层1015二者对气体(例如,氧气)而言都是可渗透的,这允许气体(例如,氧气)通过衬底1010和封装层1015向容纳在容器中的可聚合材料(例如,树脂)渗透。衬底1010和封装层1015的渗透性可以是由于衬底1010

和封装层1015的材料的性质(例如,天然孔率)实现的。

79.图10b示出了一种实施方式,其中,包括布置在衬底1030上的微型led 1025的整个微型led阵列1020被在微型led阵列1020的面处形成封装层1035的光学透明封装材料完全封装。如图10b中可以看出的,封装层1035对气体(例如,氧气)而言是可渗透的(例如,由于其天然孔率),这允许气体(例如,氧气)通过封装层1035向容纳在容器中的可聚合材料(例如,树脂)渗透。衬底1030对气体而言是不可渗透的,但是可以在衬底1030中产生孔,其可以允许气体(例如,氧气)穿过衬底。

80.图10c示出了其中包括布置在衬底1050上的微型led 1045的整个微型led阵列1040被在微型led阵列1040的面处形成封装层1055的光学透明封装材料完全封装的实施方式。如图10c中可以看出的,衬底1050对气体(例如,氧气)而言是可渗透的(例如,由于其天然孔率),这允许气体(例如,氧气)通过衬底1050向封装层1055渗透。封装层1055对气体而言是不可渗透的(例如,封装层的材料是无孔的),但是可以在封装层1055中产生孔,这可以允许气体(例如,氧气)通过封装层1055朝向容纳在增材制造装置的容器中的可聚合材料(例如,树脂)。

81.图10d示出了其中微型led阵列1060包括布置在衬底1070上的多个棋盘式构件1065(子阵列)的实施方式,每个棋盘式构件1065包括多个微型led。每个棋盘式构件1065由光学透明封装材料单独封装,从而在每个棋盘式构件1065的面处形成单独的封装层1075。在图10d中可以看出的,衬底1070和单独封装的棋盘式构件1065二者对于气体(例如,氧气)而言是不可渗透的(例如,由于衬底材料和封装材料的天然孔率)。在这样的情况下,可以在衬底1070中产生孔,这些孔可以与棋盘式构件1065之间的间隙对齐,这可以允许气体(例如,氧气)通过衬底1070和棋盘式构件1065朝向容纳在增材制造装置的容器中的可聚合材料(例如,树脂)。

82.图10e示出了其中微型led阵列1080包括布置在衬底1090上的多个棋盘式构件1085(子阵列)的实施方式,每个棋盘式构件1085包括多个微型led。每个棋盘式构件1085由光学透明封装材料单独封装,从而在每个棋盘式构件1085的面处形成分开的封装层1095。如图10e中可以看出的,衬底1090和单独封装的棋盘式构件1085二者对气体(例如,氧气)而言是可渗透的(例如,由于衬底材料和封装材料的天然孔率)。此外,可以在衬底1090中产生孔,该孔可以与棋盘式构件1085之间的间隙对齐,这可以允许气体(例如,氧气)穿过衬底1090和棋盘式构件1085(穿过孔以及棋盘式构件之间的间隙)朝向容纳在增材制造装置的容器中的可聚合材料(例如,树脂)。

83.虽然图2至图10e是关于包括微型led的阵列来描述的,但是可以设想,这些图中描述的阵列可以包括除了微型led之外或替代微型led的其他类型的辐射发射元件。例如,其他类型的辐射发射元件可以包括led,诸如但不限于常规led、有机led(oled)、量子led(qled)、迷你led等。

84.图11示出了根据本说明书的一些实施方式的示例性增材制造方法1100的流程图。

85.在步骤1105,使容器(例如,容器105)填充有在暴露于辐射时可聚合的材料(例如,材料160)。

86.在步骤1110,提供具有辐射表面的可编程辐射模块(例如,可编程辐射模块110)。可编程辐射模块110包括可单独寻址的辐射发射元件的阵列115。在一些实施方式中,阵列

115可以是包括微型led210的阵列200。

87.在步骤1115,提供具有构建表面(例如,构建表面150)的构建平台(例如,构建平台145)。

88.在步骤1120,将可编程辐射模块(例如,可编程辐射模块110)定位成可编程辐射模块的辐射表面(例如,由不粘膜125或由阵列115的顶层限定)与材料(例如材料160)直接接触。

89.在步骤1125,使构建平台(例如,构建平台145)相对于辐射表面定位成使得未固化材料的层被限定在构建表面(例如,构建表面150)和辐射表面之间。

90.在步骤1130,用辐射照射未固化材料层。为了照射未固化材料的层,可以选择性地激活可编程辐射模块(例如,110)的阵列(例如,阵列115或阵列200)的辐射发射元件,以通过具有由选择性激活的辐射发射元件产生的图案的辐射来使未固化材料的层聚合。例如,在构建表面和辐射表面之间限定未固化材料层后,可以根据期望的辐射图案选择性地激活辐射发射元件(例如,微型led)。作为图案化辐射的结果,可聚合材料的薄层在暴露于辐射的区域中聚合。在薄层以期望的方式固化后,构建平台145可以竖直移动以释放固化层。接下来,构建平台145可以相对于可编程辐射模块110竖直移动,以便到达在先前固化的层和可编程辐射模块110之间限定具有期望层厚度的后续层的位置。换句话说,在第一层在构建表面和辐射表面之间固化后,构建平台145可以相对于可编程辐射模块110竖直移动,以便在第一固化层和辐射表面之间固化下一层。对于要构建为第二层的物体的每一下一层(例如,在先前固化的层和辐射表面之间),重复步骤1125和1130。

91.本说明书公开了采用微型led阵列的增材制造装置,其具有若干优点,这些优点诸如但不限于:(a)固定像素尺寸,其中,每个发射器的尺寸和间距在制造过程中建立有高精度而无需在装置使用寿命期间在任何时间进行校准,(b)模块化系统,因此具有高度可扩展性,其中,棋盘式构件被简单地平铺成更大的阵列,而不会损失分辨率或单位表面面积的强度,(b)极高的打印速度,这是因为光强度可以比传统的基于dlp或sla的打印机高50倍,以及(c)没有波长限制,这是因为阵列的设计使得微型led(例如,封装的微型led)可以直接发射到液体树脂中,而不像诸如反射器(如dlp打印机)或过滤器(如基于lcd的打印机)那样需要其他屏障。因此,与传统的3d打印技术相比,在本文中公开的增材制造装置中使用微型led阵列能够以更高的分辨率、更大的规模以及更高的亮度、更好的均匀性和更高的效率进行3d打印,而无需重复校准。此外,与现有的诸如激光、dlp投射或lcd的3d打印辐射源相比,微型led更耐用,使用寿命更长。除了这些优点之外,本文中所公开的微型led阵列具有独特的形状因数(例如,薄的发光表面),与目前可用的装置相比,其允许增材制造装置更紧凑、更轻且成本更低。此外,通过利用本文中公开的气体或氧气扩散实现的连续无层打印提供了更快的制造速度以及其他优点。如本文中所公开的氧气扩散方法可以很容易地扩展到具有大形状因子的增材制造装置,并且可以用于打印大型物体,诸如但不限于汽车工业中的组件(例如,仪表板或保险杠全尺寸原型、模具或夹具和固定装置)。

92.虽然在前面的描述中已经描述了本发明的示例性实施例,但是本领域技术人员将理解,可以在不脱离本公开的情况下对设计、构造和/或操作的细节上做出许多变化和组合。例如,本文中公开的具有自下而上构造的基于立体光刻的增材制造装置仅用于说明的目的,并且本文中所公开的系统和方法也可用于可能具有不同构造的其他不同类型的增材

制造装置,诸如但是不限于自上而下的构造。在另一个示例中,本文中公开的用于连续打印(例如,通过气体扩散)的方法也可以与其他3d打印机兼容,以及诸如基于msla的3d打印机,或任何其他类似的当前可用的3d打印技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1