一种汽车扶手箱上盖模具的制作方法

1.本发明属于汽车零部件生产模具领域,具体涉及一种汽车扶手箱上盖模具。

背景技术:

2.近些年来,随着塑料工业的飞速发展与工程塑料在强度和精度等方面的不断提高,塑胶模具的应用范围也在不断扩大,在汽车生产领域中一些精密的配件大多数是采用塑胶来铸造的,随着汽车市场的日新月异,汽车扶手箱的的结构也越来越复杂,功能加强,内部特征增多,对注塑模具的要求带来更多的挑战,鉴于以往模具脱模困难,整体结构复杂,且易磨损,不利于维修,使用寿命低,在注模时,由于模具设计本身的一些缺陷,导致模具排气不畅,塑件出现瑕疵,本发明结合一新款汽车扶手箱,给出扶手箱上盖的模具设计。

技术实现要素:

3.针对现有技术所存在的上述不足,本发明提供一种汽车扶手箱上盖模具。

4.一种汽车扶手箱上盖模具,包括上固定板、脱料板、母模板、公模板、模脚、下固定板、上顶针板、下顶针板、复位杆、第一导柱导套、第二导柱导套,所述上固定板、脱料板、母模板由第一导柱导套连接构成定模,所述公模板、模脚、下固定板通过螺钉连接构成动模,所述动模和定模通过第二导柱导套连接,所述母模板上设有上盖外表面非规则曲面的型腔,所述公模板上设有上盖内表面型芯,

5.所述型芯上镶嵌有第一镶件、第二镶件、第三镶件、第四镶件,所述第一镶件连接在第一斜顶杆的一端,所述第一斜顶杆的另一端连接在斜顶座上,所述斜顶座设置有多个,

6.所述第二镶件连接在第二斜顶杆的一端,所述第三镶件连接在第三斜顶杆的一端,所述第四镶件连接在第四斜顶杆的一端,所述第二斜顶杆、第三斜顶杆、第四斜顶杆分别连接在所述多个斜顶座上,

7.所述型芯内还包括第五斜顶杆,第六斜顶杆,所述第五斜顶杆端部加工有第一型腔,所述第六斜顶杆端部加工有第二型腔,所述第一型腔、第二型腔镶嵌在所述型芯上,所述第五斜顶杆、第六斜顶杆的另一端也分别连接在所述多个斜顶座上,所述多个斜顶座分别固定安装在上顶针板上。

8.进一步的,所述第一镶件、第二镶件、第三镶件、第四镶件、第一型腔、第二型腔与型芯的配合间隙为0.01mm。

9.进一步的,所述上固定板上设置有浇口套,所述脱料板上设置有流道。

10.进一步的,所述斜顶座包括固定板,所述固定板中间设置有滑槽,所述滑槽里设置有滑块,所述滑块在滑槽内做往复直线运动。

11.进一步的,所述公模板上设置有避空位。

12.进一步的,所述型芯通过螺丝锁合在公模板内。

13.有益效果:模具设计采用上下分型结构,所述上模的母模板上设有上盖外表面非规则曲面的型腔,所述下模的公模板上设有上盖内表面型芯,下模通过镶件采用斜顶的方

式实现模具的脱模,结构简单,维护方便,模具加工方便,成本低,易于更换,易于控制重要尺寸,在加工过程中利于模具排气,避免塑件因模具排气不畅引起的气孔、空洞、组织松散、发白等质量缺陷。

附图说明

14.图1为背景技术中所述塑件的成品图;

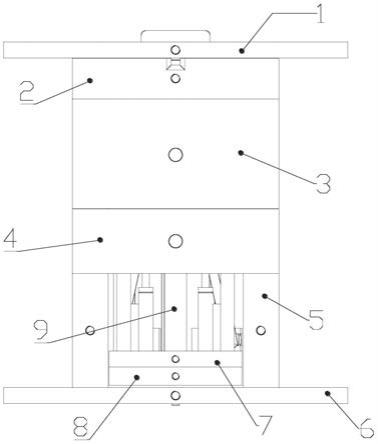

15.图2为本发明提供的一种汽车扶手箱上盖模具主视图;

16.图3为本发明提供的一种汽车扶手箱上盖模具剖视图;

17.图4为本发明提供的一种汽车扶手箱上盖模具母模板结构示意图;

18.图5为本发明提供的一种汽车扶手箱上盖模具公模板结构示意图;

19.图6为本发明提供的一种汽车扶手箱上盖模具镶件结构示意图;

20.图7为本发明提供的一种汽车扶手箱上盖模具公模板结构示意图,

21.图中:1上固定板,2脱料板,3母模板,301型腔,4公模板,401型芯,402第一镶件,403第二镶件,404第三镶件,405第四镶件,406第一型腔,407第二型腔,5模脚,6下固定板,7上顶针板,8下顶针板,9复位杆,10第一导柱导套,11第二导柱导套,12第一斜顶杆,13第二斜顶杆,14第三斜顶杆,15第四斜顶杆,16第五斜顶杆,17第六斜顶杆,18斜顶座,19浇口套,20流道,21固定板,22滑槽,23滑块,24避空位。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1所示,汽车扶手箱上盖结构示意图,上盖外表面是非规则曲面,内表面设有卡合部位(倒扣)难以脱模,分别为a1、a2、a3、a4、a5、a6,故模具设计采用上下分型结构,所述上模的母模板上设有上盖外表面非规则曲面的型腔,所述下模的公模板上设有上盖内表面型芯,下模通过镶件采用斜顶的方式实现模具的脱模,结构简单,维护方便,模具加工方便,成本低,易于更换,易于控制重要尺寸,在加工过程中利于模具排气,避免塑件因模具排气不畅引起的气孔、空洞、组织松散、发白等质量缺陷。

24.如图2

‑

7所示,本发明提供的一种汽车扶手箱上盖模具,包括上固定板1、脱料板2、母模板3、公模板4、模脚5、下固定板6、上顶针板7、下顶针板8、复位杆9、第一导柱导套10、第二导柱导套11,所述上固定板1、脱料板2、母模板3由第一导柱导套10连接构成定模,所述公模板4、模脚5、下固定板6通过螺钉连接构成动模,所述动模和定模通过第二导柱导套11连接,所述母模板3上设有上盖外表面非规则曲面的型腔301,所述公模板4上设有上盖内表面型芯401,所述型芯401通过螺丝锁合在公模板4内,所述型芯401上镶嵌有第一镶件402、第二镶件403、第三镶件404、第四镶件405,所述第一镶件402连接在第一斜顶杆12的一端,所述第一斜顶杆12的另一端连接在斜顶座18上,所述斜顶座18设置有多个,所述第二镶件403连接在第二斜顶杆13的一端,所述第三镶件404连接在第三斜顶杆14的一端,所述第四镶件405连接在第四斜顶杆15的一端,所述第二斜顶杆13、第三斜顶杆14、第四斜顶15分别连接

在所述多个斜顶座18上,所述型芯401内还包括第五斜顶杆16,第六斜顶杆17,所述第五斜顶杆16端部加工有第一型腔406,所述第六斜顶杆17端部加工有第二型腔407,因型腔结构复杂,采用斜顶杆与型腔一体式结构,便于加工及装配,所述第一型腔406、第二型腔407镶嵌在所述型芯401上,所述第五斜顶杆16、第六斜顶杆17的另一端也分别连接在所述多个斜顶座18上,所述多个斜顶座18分别固定安装在上顶针板7上。

25.在实际应用中,第一镶件402、第二镶件403、第三镶件404、第四镶件405、第一型腔406、第二型腔407与型芯401的配合间隙为0.01mm,如果配合间隙过大,塑件会出现飞边、毛刺等不良现象。

26.在实际应用中,所述上固定板1上设置有浇口套19,所述脱料板2上设置有流道20。

27.在实际应用中,所述斜顶座18包括固定板21,所述固定板21中间设置有滑槽22,所述滑槽22里设置有滑块23,所述滑块23在滑槽22内做往复直线运动,所述滑块23连接斜顶杆带动镶件完成倒扣的的成型与脱模。

28.在实际应用中,公模板4上设置有避空位24,所述避空位24的作用使斜顶杆穿过公模板运动时不受阻碍。

29.本发明的原理:

30.模具合模时,在第二导柱导套的导向定位下,动模和定模闭合,模腔由母模板上盖外表面非规则曲面的型腔与公模板上盖内表面型芯组成,此时第一镶件、第二镶件、第三镶件、第四镶件、第一型腔、第二型腔通过斜顶杆与型芯完全配合,并由注射机合模系统提供的锁模力锁紧,注射机开始注射,塑料溶体经定模上的浇注系统进入模腔,待溶体充满型腔并经过保压、补塑和冷却定型后开模,开模时,注射机合模系统带动动模后退,模具从动模和和定模的分型面分开,塑件包在型芯上随动模一起后退,当动模移动一定距离后,注射机的顶杆接触上、下顶针板,与上顶板固定连接的斜顶座上的滑块移动,斜顶杆移动带动镶件与型腔向后移动,推动顶针将塑件从型芯上剥离。同时,脱料板与母模板通过第一导柱导套分开,料头落下,至此完成一次注射过程。

31.合模时,上、下顶针板靠复位杆复位并准备下一次注射。

32.以上显示和描述了本发明的基本原理、主要特征及优点,文中使用的前、后、左、右非特指,主要为了更直观说明技术方案,不起限定作用。本行业的技术人员应该了解,上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1