一种合成橡胶生产密炼机及密炼加工方法与流程

1.本发明涉及橡胶生产技术领域,特别涉及一种合成橡胶生产密炼机及密炼加工方法。

背景技术:

2.合成橡胶是橡胶经过密炼加工生产而成,人工将生胶放置在密炼机内,之后,依次将小料、补强剂或填充剂、液体软化剂、硫黄分别放入密炼机内,经过密炼后形成合成橡胶;合成橡胶材料具有优良的耐热性、耐寒性、防腐蚀性且受环境因素影响小,从而主要用于制造汽车轮胎、胶管、电缆、密封制品、医用橡胶制品、胶黏剂和胶乳制品等。

3.目前,现有设备在针对合成橡胶进行密炼时,通常存在以下不足:1、现有设备不能根据所需添加剂的用量进行调节,从而增加了添加剂称重的步骤,降低了添加剂添加的效率,减少了设备的使用场合;2、现有设备不能进行震动处理,添加剂易出现粘连在设备上的现象,从而降低了添加剂用量的精确性,增加了密炼的成本,并且,不能对添加剂进行分散处理,添加剂易出现结块的现象,从而降低了合成橡胶成型的效率。

技术实现要素:

4.(一)要解决的技术问题

5.本发明可以解决现有的设备在针对合成橡胶进行密炼时,不能根据所需添加剂的用量进行调节,从而增加了添加剂称重的步骤,降低了添加剂添加的效率,减少了设备的使用场合,同时,不能进行震动处理,添加剂易出现粘连在设备上的现象,从而降低了添加剂用量的精确性,增加了密炼的成本,并且,不能对添加剂进行分散处理,添加剂易出现结块的现象,从而降低了合成橡胶成型的效率等难题。

6.(二)技术方案

7.为了实现上述目的,本发明采用以下技术方案,一种合成橡胶生产密炼机,包括底板、密炼装置和定量装置,所述底板上端通过支撑杆安装有密炼装置,密炼装置上端滑动连接有定量装置。

8.所述的密炼装置包括密炼框、闭合机构、密炼杆、旋转齿轮、驱动电机、通风机构和密封盖,所述支撑杆上端安装有密炼框,密炼框下壁中部贯穿滑动连接有闭合机构,密炼框内部通过轴承左右对称连接有密炼杆,密炼杆与密炼框侧壁贯穿连接,密炼杆中部外表面安装有凸轮块,密炼杆前端安装有旋转齿轮,旋转齿轮之间啮合,位于左侧的旋转齿轮前端固定连接有驱动电机,驱动电机通过电机座安装在密炼框上,密炼框两端壁内部左右对称设置有矩形空腔,矩形空腔内部滑动连接有通风机构,矩形空腔侧壁设置有流通孔,密炼框上端通过轴承连接有密封盖,具体工作时,首先,通过人工的方式启动驱动电机,驱动电机通过旋转齿轮带动密炼杆进行旋转,通过人工的方式将橡胶放入密炼框内,并将密封盖闭合,密炼杆通过凸轮块对橡胶进行挤压密炼,之后,在放入添加剂之前,人工将一侧流通孔与气泵连接,气泵将空气注入密炼框内,从而实现对橡胶进行降温的功能,避免橡胶温度过

高导致添加剂失效的现象发生,避免出现浪费的功能,在橡胶温度降低后,人工将密封盖打开,并将添加剂倒入密炼框内,闭合密封盖,最后,在密炼结束后,人工将闭合机构打开,合成橡胶从密炼框排出。

9.所述的定量装置包括定量框、滑动板、旋转板、调节螺杆、旋转辊、挤压环、震动机构、牵引机构和分散机构,所述定量框与密炼框上端滑动连接,定量框内部滑动连接有滑动板,滑动板下端通过扭簧连接有旋转板,滑动板上端安装有辅助板,辅助板中部通过轴承连接有调节螺杆,调节螺杆螺纹连接有螺纹板,螺纹板与定量框固定连接,定量框两侧壁通过辊轮架前后对称连接有旋转辊,旋转辊外表面均匀安装有多个挤压环,挤压环外表面均匀安装有多个挤压板,挤压环下方设置有震动机构,震动机构安装在定量框上,旋转板下端固定连接有牵引机构,牵引机构与定量框右端壁固定连接,定量框内部靠近下侧处通过轴承连接有分散机构,具体工作时,首先,人工启动分散机构,根据所需倒入添加剂的用量,通过人工的方式转动调节螺杆,调节螺杆通过滑动板带动旋转板进行移动,从而实现调节出不同体积空间的功能,从而提高了设备的适用性,之后,通过人工的方式将添加剂倒入定量框内,最后,人工拉动牵引机构,牵引机构带动旋转板进行旋转,添加剂受重力落入分散机构上,分散机构对添加剂进行分散处理,避免添加剂出现结块的现象,同时,人工转动旋转辊,旋转辊通过挤压环上的挤压板带动震动机构进行震动,从而避免定量框上出现添加剂粘连的现象,从而避免了添加剂的残留,确保了添加剂用量的准确性,提高了合成橡胶成型的效果,分散后的添加剂落入密炼框与橡胶进行混合。

10.作为本发明的一种优选技术方案,所述的密炼框内部设置有转动空腔,转动空腔侧壁上均匀安装有多个挤压凸起,密炼框上壁中部设置有进料通孔,密炼框下壁中部设置有落料通孔,具体工作时,转动空腔上的挤压凸起起到对橡胶进行分割和挤压的功能,从而提高了橡胶的密炼效果,进料通孔起到进料的功能,落料通孔起到密炼后的合成橡胶进行落料的功能。

11.作为本发明的一种优选技术方案,所述的闭合机构包括闭合块、顶升板和顶升推杆,所述闭合块与落料通孔贯穿滑动连接,闭合块上端设置有三角形凸起,三角形凸起上端均匀安装有多个弧形刀,闭合块下端安装有顶升板,顶升板下端安装有顶升推杆,顶升推杆下端与底板固定连接,具体工作时,在橡胶密炼时,闭合块上的弧形刀起到对橡胶进行分割和切割的功能,从而提高了橡胶的密炼效果,在橡胶密炼结束后,人工启动顶升推杆,顶升推杆通过顶升板带动闭合块进行下降,从而便于合成橡胶的落料。

12.作为本发明的一种优选技术方案,所述的通风机构包括滑动杆、推动板和堵塞板,所述矩形空腔内部滑动连接有推动板,推动板远离密炼杆的一端安装有滑动杆,滑动杆与矩形空腔侧壁贯穿滑动连接,推动板靠近密炼杆的一端对称安装有堵塞板,堵塞板与转动空腔侧壁滑动配合,具体工作时,首先,在添加剂加入前,人工拉动滑动杆,滑动杆通过推动板带动堵塞板进行移动,从而解除对转动空腔的堵塞,之后,人工将一侧流通孔与气泵连接,气泵将空气注入矩形空腔内,矩形空腔将空气注入转动空腔内,从而实现对橡胶进行降温的功能,最后,热气通过另一侧的流通孔流出,从而实现散热的功能。

13.作为本发明的一种优选技术方案,所述的震动机构包括震动板、震动块和复位弹簧,所述定量框通过转动架连接有震动板,震动板靠近定量框的一端安装有震动块,震动块上方设置有复位弹簧,复位弹簧一端与震动板连接,复位弹簧另一端与定量框连接,具体工

作时,通过人工的方式转动旋转辊,旋转辊通过挤压环上的挤压板带动震动板进行挤压,震动板受力对复位弹簧进行挤压,之后,挤压板移出震动板,震动板通过复位弹簧带动震动块对定量框进行震动,从而避免了添加剂出现残留的现象,确保了添加剂用量的准确性,提高了合成橡胶成型的效果。

14.作为本发明的一种优选技术方案,所述的牵引机构包括牵引弹簧和牵引块,所述牵引弹簧与定量框右端壁固定连接,牵引弹簧右端固定连接有牵引块,牵引块左端与旋转板下端之间固定连接有钢丝绳,具体工作时,在添加剂倒入定量框内后,人工拉动牵引块,牵引块通过钢丝绳带动旋转板进行旋转,从而实现添加剂落料的功能,牵引弹簧起到连接的功能。

15.作为本发明的一种优选技术方案,所述的分散机构包括分散辊、传动齿轮和传动电机,所述定量框内部通过轴承均匀连接有多个分散辊,分散辊与定量框侧壁贯穿连接,分散辊上均匀设置有多个分散齿,分散辊前端安装有传动齿轮,传动齿轮之间啮合,位于最右侧的传动齿轮前端固定连接有传动电机,传动电机通过安装板与定量框固定连接,具体工作时,人工启动传动电机,传动电机通过传动齿轮带动分散辊进行旋转,分散辊上的分散齿对添加剂进行挤压分散,避免添加剂出现结块的现象,从而提高了添加剂与橡胶的混合,提高了合成橡胶的成型效率。

16.作为本发明的一种优选技术方案,所述的密封盖通过销轴与密炼框上壁连接,密封盖右端安装有密封块,密封块右端均匀设置有多个分割凸起,具体工作时,首先,在密炼时,人工将密封盖与进料通孔配合,定量框对密封盖进行限位,密封块上的分割凸起起到对橡胶进行分割的功能,从而提高了橡胶的密炼效果,之后,在添加剂加入时,人工拉开定量框,将密封盖打开,加入添加剂,最后,人工将密封盖与进料通孔配合,定量框对密封盖进行限位。

17.作为本发明的一种优选技术方案,所述的定量框左端壁靠近下侧开设有矩形开口,定量框两侧壁前后对称设置有卡口,定量框内部安装有落料块,落料块与钢丝绳滑动配合,具体工作时,矩形开口起到对密封盖进行限位的功能,在添加剂添加时,人工将定量框移动至进料通孔处,人工将添加剂倒入定量框内,落料块起到对添加剂进行落料的功能。

18.此外,本发明还提供了一种合成橡胶生产密炼机的密炼加工方法,具体包括以下步骤:

19.s1:通过人工的方式启动驱动电机,驱动电机通过旋转齿轮带动密炼杆进行旋转;

20.s2:通过人工的方式将橡胶放入密炼框内,密炼杆通过凸轮块对橡胶进行挤压密炼,之后,人工启动分散机构;

21.s3:根据添加剂所需的用量,通过人工的方式转动调节螺杆,调节螺杆通过滑动板带动旋转板进行高度调节,之后,人工将添加剂倒入定量框内,最后,人工拉动牵引机构,添加剂通过分散机构落入密炼框内;

22.s4:在密炼结束后,人工启动闭合机构,合成橡胶从密炼框排出。

23.(三)有益效果

24.1.本发明提供的合成橡胶生产密炼机,所采用的定量装置可以根据所需添加剂的用量进行调节,从而减少了添加剂称重的步骤,提高了添加剂添加的效率,增加了设备的使用场合提高了设备的适用性;

25.2.本发明提供的合成橡胶生产密炼机,所采用的定量装置可以进行震动处理,避免添加剂出现粘连在设备上的现象,从而提高了添加剂用量的精确性,提高了合成橡胶的成型效果,减少了密炼的成本;

26.3.本发明提供的合成橡胶生产密炼机,所采用的定量装置可以对添加剂进行分散处理,避免添加剂出现结块的现象,从而提高了添加剂与橡胶之间混合的效果,提高了橡胶成型的效率。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

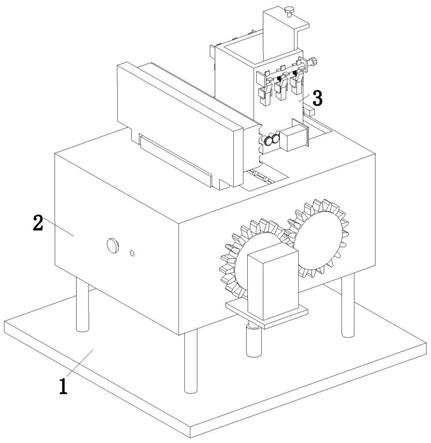

28.图1是本发明的立体结构示意图(从左往右看);

29.图2是本发明的立体结构示意图(从右往左看);

30.图3是本发明的主视图;

31.图4是本发明的剖视图;

32.图5是本发明图4中n向的放大图;

33.图6是本发明定量装置的结构示意图。

具体实施方式

34.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

35.如图1至图6所示,一种合成橡胶生产密炼机,包括底板1、密炼装置2和定量装置3,所述的底板1上端通过支撑杆安装有密炼装置2,密炼装置2上端滑动连接有定量装置3。

36.所述的密炼装置2包括密炼框21、闭合机构22、密炼杆23、旋转齿轮24、驱动电机25、通风机构26和密封盖27,所述支撑杆上端安装有密炼框21,密炼框21下壁中部贯穿滑动连接有闭合机构22,密炼框21内部通过轴承左右对称连接有密炼杆23,密炼杆23与密炼框21侧壁贯穿连接,密炼杆23中部外表面安装有凸轮块,密炼杆23前端安装有旋转齿轮24,旋转齿轮24之间啮合,位于左侧的旋转齿轮24前端固定连接有驱动电机25,驱动电机25通过电机座安装在密炼框21上,密炼框21两端壁内部左右对称设置有矩形空腔,矩形空腔内部滑动连接有通风机构26,矩形空腔侧壁设置有流通孔,密炼框21上端通过轴承连接有密封盖27,具体工作时,首先,通过人工的方式启动驱动电机25,驱动电机25通过旋转齿轮24带动密炼杆23进行旋转,通过人工的方式将橡胶放入密炼框21内,并将密封盖27闭合,密炼杆23通过凸轮块对橡胶进行挤压密炼,之后,在放入添加剂之前,人工将一侧流通孔与气泵连接,气泵将空气注入密炼框21内,从而实现对橡胶进行降温的功能,避免橡胶温度过高导致添加剂失效的现象发生,避免出现浪费的功能,在橡胶温度降低后,人工将密封盖27打开,并将添加剂倒入密炼框21内,闭合密封盖27,最后,在密炼结束后,人工将闭合机构22打开,合成橡胶从密炼框21排出。

37.所述的密炼框21内部设置有转动空腔,转动空腔侧壁上均匀安装有多个挤压凸起,密炼框21上壁中部设置有进料通孔,密炼框21下壁中部设置有落料通孔,具体工作时,转动空腔上的挤压凸起起到对橡胶进行分割和挤压的功能,从而提高了橡胶的密炼效果,进料通孔起到进料的功能,落料通孔起到密炼后的合成橡胶进行落料的功能。

38.所述的闭合机构22包括闭合块221、顶升板222和顶升推杆223,所述闭合块221与落料通孔贯穿滑动连接,闭合块221上端设置有三角形凸起,三角形凸起上端均匀安装有多个弧形刀,闭合块221下端安装有顶升板222,顶升板222下端安装有顶升推杆223,顶升推杆223下端与底板1固定连接,具体工作时,在橡胶密炼时,闭合块221上的弧形刀起到对橡胶进行分割和切割的功能,从而提高了橡胶的密炼效果,在橡胶密炼结束后,人工启动顶升推杆223,顶升推杆223通过顶升板222带动闭合块221进行下降,从而便于合成橡胶的落料。

39.所述的通风机构26包括滑动杆261、推动板262和堵塞板263,所述矩形空腔内部滑动连接有推动板262,推动板262远离密炼杆23的一端安装有滑动杆261,滑动杆261与矩形空腔侧壁贯穿滑动连接,推动板262靠近密炼杆23的一端对称安装有堵塞板263,堵塞板263与转动空腔侧壁滑动配合,具体工作时,首先,在添加剂加入前,人工拉动滑动杆261,滑动杆261通过推动板262带动堵塞板263进行移动,从而解除对转动空腔的堵塞,之后,人工将一侧流通孔与气泵连接,气泵将空气注入矩形空腔内,矩形空腔将空气注入转动空腔内,从而实现对橡胶进行降温的功能,最后,热气通过另一侧的流通孔流出,从而实现散热的功能。

40.所述的密封盖27通过销轴与密炼框21上壁连接,密封盖27右端安装有密封块,密封块右端均匀设置有多个分割凸起,具体工作时,首先,在密炼时,人工将密封盖27与进料通孔配合,定量框31对密封盖27进行限位,密封块上的分割凸起起到对橡胶进行分割的功能,从而提高了橡胶的密炼效果,之后,在添加剂加入时,人工拉开定量框31,将密封盖27打开,加入添加剂,最后,人工将密封盖27与进料通孔配合,定量框31对密封盖27进行限位。

41.所述的定量装置3包括定量框31、滑动板32、旋转板33、调节螺杆34、旋转辊35、挤压环36、震动机构37、牵引机构38和分散机构39,所述定量框31与密炼框21上端滑动连接,定量框31内部滑动连接有滑动板32,滑动板32下端通过扭簧连接有旋转板33,滑动板32上端安装有辅助板,辅助板中部通过轴承连接有调节螺杆34,调节螺杆34螺纹连接有螺纹板,螺纹板与定量框31固定连接,定量框31两侧壁通过辊轮架前后对称连接有旋转辊35,旋转辊35外表面均匀安装有多个挤压环36,挤压环36外表面均匀安装有多个挤压板,挤压环36下方设置有震动机构37,震动机构37安装在定量框31上,旋转板33下端固定连接有牵引机构38,牵引机构38与定量框31右端壁固定连接,定量框31内部靠近下侧处通过轴承连接有分散机构39,具体工作时,首先,人工启动分散机构39,根据所需倒入添加剂的用量,通过人工的方式转动调节螺杆34,调节螺杆34通过滑动板32带动旋转板33进行移动,从而实现调节出不同体积空间的功能,从而提高了设备的适用性,之后,通过人工的方式将添加剂倒入定量框31内,最后,人工拉动牵引机构38,牵引机构38带动旋转板33进行旋转,添加剂受重力落入分散机构39上,分散机构39对添加剂进行分散处理,避免添加剂出现结块的现象,同时,人工转动旋转辊35,旋转辊35通过挤压环36上的挤压板带动震动机构37进行震动,从而避免定量框31上出现添加剂粘连的现象,从而避免了添加剂的残留,确保了添加剂用量的准确性,提高了合成橡胶成型的效果,分散后的添加剂落入密炼框21与橡胶进行混合。

42.所述的定量框31左端壁靠近下侧开设有矩形开口,定量框31两侧壁前后对称设置有卡口,定量框31内部安装有落料块,落料块与钢丝绳滑动配合,具体工作时,矩形开口起到对密封盖27进行限位的功能,在添加剂添加时,人工将定量框31移动至进料通孔处,人工将添加剂倒入定量框31内,落料块起到对添加剂进行落料的功能。

43.所述的震动机构37包括震动板371、震动块372和复位弹簧373,所述定量框31通过转动架连接有震动板371,震动板371靠近定量框31的一端安装有震动块372,震动块372上方设置有复位弹簧373,复位弹簧373一端与震动板371连接,复位弹簧373另一端与定量框31连接,具体工作时,通过人工的方式转动旋转辊35,旋转辊35通过挤压环36上的挤压板带动震动板371进行挤压,震动板371受力对复位弹簧373进行挤压,之后,挤压板移出震动板371,震动板371通过复位弹簧373带动震动块372对定量框31进行震动,从而避免了添加剂出现残留的现象,确保了添加剂用量的准确性,提高了合成橡胶成型的效果。

44.所述的牵引机构38包括牵引弹簧381和牵引块382,所述牵引弹簧381与定量框31右端壁固定连接,牵引弹簧381右端固定连接有牵引块382,牵引块382左端与旋转板33下端之间固定连接有钢丝绳,具体工作时,在添加剂倒入定量框31内后,人工拉动牵引块382,牵引块382通过钢丝绳带动旋转板33进行旋转,从而实现添加剂落料的功能,牵引弹簧381起到连接的功能。

45.所述的分散机构39包括分散辊391、传动齿轮392和传动电机393,所述定量框31内部通过轴承均匀连接有多个分散辊391,分散辊391与定量框31侧壁贯穿连接,分散辊391上均匀设置有多个分散齿,分散辊391前端安装有传动齿轮392,传动齿轮392之间啮合,位于最右侧的传动齿轮392前端固定连接有传动电机393,传动电机393通过安装板与定量框31固定连接,具体工作时,人工启动传动电机393,传动电机393通过传动齿轮392带动分散辊391进行旋转,分散辊391上的分散齿对添加剂进行挤压分散,避免添加剂出现结块的现象,从而提高了添加剂与橡胶的混合,提高了合成橡胶的成型效率。

46.此外,本发明还提供了一种合成橡胶生产密炼机的密炼加工方法,具体包括以下步骤:

47.s1:通过人工的方式启动驱动电机25,驱动电机25通过旋转齿轮24带动密炼杆23进行旋转;

48.s2:通过人工的方式将橡胶放入密炼框21内,密炼杆23通过凸轮块对橡胶进行挤压密炼,之后,人工启动分散机构39;

49.s3:根据添加剂所需的用量,通过人工的方式转动调节螺杆34,调节螺杆34通过滑动板32带动旋转板33进行高度调节,之后,人工将添加剂倒入定量框31内,最后,人工拉动牵引机构38,添加剂通过分散机构39落入密炼框21内;

50.s4:在密炼结束后,人工启动闭合机构22,合成橡胶从密炼框21排出。

51.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1