用于汽车中央储物盒的热熔焊接设备及焊接方法与流程

1.本发明涉及汽车塑料件的焊接技术领域,具体涉及一种用于汽车中央储物盒的热熔焊接设备及焊接方法。

背景技术:

2.目前,汽车内饰件通常采用大块塑料零部件拼接而成,用以实现汽车车身的轻量化,提高汽车内部的装饰性。为了进一步提高车身总装配的安装效率,在汽车内饰件进入总装车间就已经完成自身零部件的预安装。例如,仪表盘面板、车门内部装饰板以及手套箱等复杂的大部件,会根据材料、结构及性能等需求,选择合适的焊接工艺将塑料零部件拼接在一起。常规的塑料焊接工艺有超声波焊接、热板焊接、震动摩擦焊接等。

3.例如,中国专利文献cn108145980b中公开了一种塑料件自动化超声波

‑

热铆焊设备及其焊接方法。该设备包括焊接工装及焊接机。使用时,焊接工装通过换模小车上表面的滚轮进入焊接机内,将下模板固定在工作平台上中模板固定在中模板固定板上上模板固定在上模板固定板上。启动焊接机后不同的气缸分别驱动中模板固定板和上模板固定板沿焊接机内的导轨向下运动,带动中模板和上模板一起向下运动,待中模板上的压点与塑料件接触并压紧,上模板上的超声波焊接头和热铆焊接头开始焊接。

4.虽然,上述塑料件自动化超声波

‑

热铆焊设备减轻了装配工人的劳动强度,但是,超声波焊接的方式仅限于一些熔点低的塑料,焊接形成的焊点的连接强度不高。同时,该设备难以适用于较大尺寸的塑料件之间的焊接。例如,外形尺寸超过250mm*250mm的塑料零部件,采用超声波焊接工艺的过程中,焊接噪声会随着塑料零部件尺寸的增大而不断增大。

5.又如,中国专利文献cn108357112a中公开了一种精密塑料焊接设备。该设备用于将第一塑料件焊接连接于第二塑料件,包括热熔装置、输送装置、驱动装置和固定支架。热熔装置具有与第一塑料件接触的第一热熔端以及与第二塑料件接触的第二热熔端。输送装置拾取第一焊接件。驱动装置包括用于驱动热熔装置的热熔驱动器。热熔驱动器包括与热熔装置连接的连接板、安装于连接板上且具有穿孔的滑块、与穿孔转接配合的转轴和驱动转轴旋转的伺服驱动机。

6.虽然,上述焊接设备通过提高了焊接深度来提升塑料焊接件之间的连接强度,但是,该设备缺乏对焊接中产生的热应力的处理。焊接过程中的产生的热应力极易造成塑料焊接件的变形,难以保证塑料零部件在焊接后的尺寸精度,从而降低了成品率,增大了整车装配的难度。

7.综上所述,在汽车内饰塑料件的焊接过程中,如何设计一种焊接设备,用以提升塑料件在焊接后的连接强度,提高尺寸精度,就成为本领域技术人员亟待解决的技术问题。

技术实现要素:

8.本发明的目的在于,为汽车内饰塑料件在焊接过程,提供一种焊接设备,用以提升塑料件在焊接后的连接强度,降低焊接产生的热应力对塑料件设计尺寸的影响,进而提高

塑料件在焊接后的尺寸精度,进一步提高塑料件的焊接效率,使得塑料件在整个焊接过程更加静音、环保和节能。

9.为实现上述目的,本发明采用如下方案:提出一种用于汽车中央储物盒的热熔焊接设备,包括支座、平台、下压机构、焊接装置、对塑料组件实施定位夹紧的固定装置和协助将塑料组件上料和下料的翻转机构;所述平台固定安装在支座上,所述平台上设置有供焊接装置滑动的焊接滑轨,所述焊接滑轨包括左侧滑轨和右侧滑轨,所述固定装置位于左侧滑轨和右侧滑轨之间;所述固定装置包括底板和对塑料组件形成定位的定位块,所述定位块固定安装在底板上,所述定位块上设置有装夹孔,所述装夹孔内设置有夹紧塑料组件的夹具,所述底板具有翻转轴线,所述底板的翻转端设置有连接座;所述翻转机构包括翻转底座和驱动底板绕翻转轴线转动的翻转动力缸,所述翻转动力缸的固定端铰接有固定座,所述翻转动力缸的活塞杆端铰接有连接件,所述固定座的底部固定安装在平台上,所述连接件固定安装在底板上,一对翻转底座固定安装在平台上,一对翻转底座之间设置有翻转轴,所述翻转轴与连接座相连;所述焊接装置包括热铆焊组件、第一焊接动力缸和安装板,所述热铆焊组件固定安装在安装板上,所述安装板的底部通过焊接滑座与焊接滑轨相连,所述第一焊接动力缸固定安装在平台上,所述第一焊接动力缸的活塞杆端与安装板相连;所述下压机构位于平台的上方,所述下压机构包括压板、下压滑轨和驱动压板沿着下压滑轨滑动的下压动力缸,所述下压滑轨固定安装在平台上,且下压导轨的延伸方向垂直于平台的端面,所述压板通过下压滑座与下压导轨相连,所述下压动力缸的活塞杆端与压板相连,所述压板的底部设置有压头。

10.作为优选,平台上设置有焊接口,焊接口位于左侧滑轨和右侧滑轨之间,焊接口内设置有热铆焊组件,热铆焊组件固定安装在安装板上,安装板的底部设置有第二焊接动力缸,第二焊接动力缸固定安装的支座上,第二焊接动力缸的活塞杆端与安装板的底部相连,平台的底部设置有保证第二焊接动力缸运动精度的导向机构,固定装置的底板上设置有供热铆焊组件通过的通孔。如此设置,使得热熔焊接设备不仅可以针对塑料组件的左侧和右侧的焊接点位实施热铆焊,还可以在塑料组件的底部的焊接点位实施热铆焊,进一步扩大了热熔焊接设备的使用范围,在针对同一款塑料组件,增设底部的焊接点位,有利于进一步提高塑料组件在焊接后的连接强度。

11.作为优选,热铆焊组件为非接触式红外线塑胶热熔焊头。如此设置,利用非接触式红外线聚焦辐射对塑料组件上的铆柱实施加热,冲压形成锁紧铆头后,压缩空气快速冷却锁紧铆头,有利于降低塑料组件在焊接后存在的热应力,减少了塑料组件的变形,进一步提高了成品率。

12.作为优选,翻转动力缸为油缸或气缸。由于在放置塑料组件时对翻转机构的运动精度的要求较低,翻转动力缸选用油缸或者气缸有利于降低设备的成本。

13.作为优选,平台上设置有围挡,围挡沿着平台的外侧边沿排布,围成加工区域,围挡具有供塑料组件进出加工区域的开口,开口处设置有安全光栅。如此设置,在热熔焊接设备在工作时,如有物体通过安全光栅进入加工区域内,设备将紧急停止,进一步提高了设备的安全性能。

14.作为优选,平台上设置有立柱,立柱上设置检测翻转机构转动位置的第一检测传感器,固定装置的底板上设置有检测塑料组件的外形的第二检测传感器和第三检测传感器。如此设置,通过第一检测传感器检测翻转机构的位置,能够及时判断热熔焊接设备是否处于工作状态,有利于提醒操作人员及时上料或者下料,便于保证热熔焊接加工的连续性,利用第二检测传感器和第三检测传感器检测塑料组件的外形边沿尺寸,有利于在线比较热熔焊接前塑料组件与热熔焊接后的塑料组件之间的尺寸误差,减少了人工复检的工序,进一步提高了热熔焊接的效率。

15.作为优选,翻转机构具有放置塑料组件的第一工位和焊接塑料组件的第二工位。处于第一工位,下压动力缸驱动压板沿下压滑轨的延伸方向远离平台,翻转动力缸驱动底板向平台的上方转动,处于第二工位下压动力缸驱动压板向塑料组件施加压紧力。

16.作为优选,塑料组件包括主面板、左侧板和右侧板,主面板的侧壁上设置有铆柱,左侧板和右侧板上均设置有与铆柱相匹配的安装孔,主面板的前端设置有加强板。如此设置,在设计时优化了零部件的拆分,有利于塑料组件更加匹配热熔焊接设备。

17.本发明还提出一种使用上述用于汽车中央储物盒的热熔焊接设备的焊接方法,包括:将塑料组件装在至固定装置的底板上,利用定位块对塑料组件实施定位后,夹具夹紧,下压动力缸驱动压板沿着下压滑轨的延伸方向靠近平台,并通过压头向塑料组件施加压紧力,第一焊接动力缸驱动安装板沿着焊接滑轨的延伸方向靠近塑料组件,热铆焊组件的铆焊头抵在塑料组件上完成铆焊操作。

18.作为优选,铆焊操作包括:热铆焊组件的铆焊头对塑料组件实施压紧,热铆焊组件内部利用激光辐射加热铆柱,热铆焊组件的冲头冲压铆柱形成锁紧铆头。

19.本发明提供的一种用于汽车中央储物盒的热熔焊接设备及焊接方法与现有技术相比,具有如下突出的实质性特点和显著进步:1、该用于汽车中央储物盒的热熔焊接设备利用固定装置中的定位块和夹具分别对塑料组件实施定位和夹紧,下压动力缸驱动压板通过压头施加下压力,并且在热铆焊的过程中,第一焊接动力缸驱动安装板通过热铆焊组件向塑料组件施加压紧力,有利于提升塑料组件在焊接后的连接强度,大大降低了焊接产生的热应力对塑料组件设计尺寸的影响,提高了塑料组件在焊接后的尺寸精度;2、该用于汽车中央储物盒的热熔焊接设备中设置翻转机构,利用翻转动力缸驱动底板绕翻转轴线转动,协助塑料组件的上料和下料,上料和下料时,下压动力缸驱动压板沿下压滑轨的延伸方向远离平台,翻转动力缸驱动底板向平台的上方转动,便于操作人员的操作,进一步提高了塑料组件在热熔焊接工艺中的加工效率。

附图说明

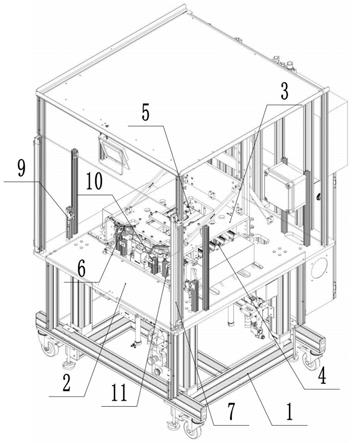

20.图1是本发明实施例中一种用于汽车中央储物盒的热熔焊接设备的立体结构示意图;图2是图1的主视图;图3是图1的左视图;图4是图2中a

‑

a处的剖视图;图5是图2中b

‑

b处的剖视图;

图6是图3中c

‑

c处的剖视图;图7是图3中d

‑

d处的剖视图;图8是塑料组件的立体结构示意图;图9是塑料组件的装配示意图;图10是热铆焊组件的热铆焊工作示意图。

21.附图标记:支座1、平台2、下压机构3、焊接装置4、固定装置5、塑料组件6、安全光栅7、翻转机构8、第一检测传感器9、第二检测传感器10、第三检测传感器11、压板31、压头32、下压滑轨33、热铆焊组件41、安装板42、焊接滑轨43、防护罩44、第一焊接动力缸45、第二焊接动力缸46、导向机构47、底板51、定位块52、夹具53、左侧板61、右侧板62、主面板63、加强板64、铆柱65、翻转动力缸81、连接件82、固定座83、翻转底座84、铆焊头411、冲头412。

具体实施方式

22.下面结合附图对本发明的具体实施方式进行详细描述。

23.如图1

‑

图3所示的一种用于汽车中央储物盒的热熔焊接设备,用以提升塑料组件在焊接后的连接强度,降低焊接产生的热应力对塑料组件设计尺寸的影响。该热熔焊接设备利用固定装置中的定位块和夹具分别对塑料组件实施定位和夹紧。下压动力缸驱动压板通过压头施加下压力,并且在热铆焊的过程中,第一焊接动力缸驱动安装板通过热铆焊组件向塑料组件施加压紧力。有利于提升塑料组件在焊接后的连接强度,大大降低了焊接产生的热应力对塑料组件设计尺寸的影响,提高了塑料组件在焊接后的尺寸精度。

24.如图1结合图2所示,一种用于汽车中央储物盒的热熔焊接设备,包括支座1、平台2、下压机构3、焊接装置4、对塑料组件6实施定位夹紧的固定装置5和协助将塑料组件6上料和下料的翻转机构8。

25.如图4所示,平台2固定安装在支座1上。平台2上设置有供焊接装置4滑动的焊接滑轨43。焊接滑轨43包括左侧滑轨和右侧滑轨。固定装置5位于左侧滑轨和右侧滑轨之间。制作1可选用铝合金型材加工而成,通过紧固件连接形成框架结构。

26.固定装置5包括底板51和对塑料组件6形成定位的定位块52。定位块52固定安装在底板51上。定位块52上设置有装夹孔。装夹孔内设置有夹紧塑料组件6的夹具53。底板51具有翻转轴线。底板51的翻转端设置有连接座。

27.如图5所示,翻转机构8包括翻转底座84和驱动底板51绕翻转轴线转动的翻转动力缸81。翻转动力缸81的固定端铰接有固定座83。翻转动力缸81的活塞杆端铰接有连接件82。固定座83的底部固定安装在平台2上。连接件82固定安装在底板51上。一对翻转底座84固定安装在平台2上。一对翻转底座84之间设置有翻转轴。翻转轴与连接座相连。

28.其中,翻转机构8具有放置塑料组件6的第一工位和焊接塑料组件6的第二工位。处于第一工位,下压动力缸驱动压板31沿下压滑轨33的延伸方向远离平台2,翻转动力缸81驱动底板51向平台2的上方转动;处于第二工位下压动力缸驱动压板31向塑料组件6施加压紧力。

29.翻转动力缸81可选为油缸或气缸。由于在放置塑料组件6时对翻转机构8的运动精度的要求较低,翻转动力缸81选用油缸或者气缸有利于降低设备的成本。翻转动力缸81可优选为气缸,可以利用车间内现有的气源作为气缸的动力,同时更为清洁环保。

30.如图4结合图6所示,焊接装置4包括热铆焊组件41、第一焊接动力缸45和安装板42。热铆焊组件41固定安装在安装板42上。安装板42的底部通过焊接滑座与焊接滑轨43相连。第一焊接动力缸45固定安装在平台2上。第一焊接动力缸45的活塞杆端与安装板42相连。热铆焊组件41的上方还设置有防护罩44。防护罩44的设置,一方面用于保护热铆焊组件41;另一方面用于减少焊接过程中产生的光和热对外界的影响。

31.如图6结合图7所示,平台2上设置有焊接口。焊接口位于左侧滑轨和右侧滑轨之间。焊接口内设置有热铆焊组件41。热铆焊组件41固定安装在安装板42上。安装板42的底部设置有第二焊接动力缸46。第二焊接动力缸46固定安装的支座1上。第二焊接动力缸46的活塞杆端与安装板42的底部相连。平台2的底部设置有保证第二焊接动力缸46运动精度的导向机构47。固定装置5的底板51上设置有供热铆焊组件41通过的通孔。

32.如此设置,使得热熔焊接设备不仅可以针对塑料组件6的左侧和右侧的焊接点位实施热铆焊,还可以在塑料组件6的底部的焊接点位实施热铆焊,进一步扩大了热熔焊接设备的使用范围,在针对同一款塑料组件6,增设底部的焊接点位,有利于进一步提高塑料组件6在焊接后的连接强度。

33.如图3所示,下压机构3位于平台2的上方。下压机构3包括压板31、下压滑轨33和驱动压板31沿着下压滑轨33滑动的下压动力缸。下压滑轨33固定安装在平台2上,且下压导轨的延伸方向垂直于平台2的端面。压板31通过下压滑座与下压导轨相连。下压动力缸的活塞杆端与压板31相连。压板31的底部设置有压头32。

34.热铆焊组件41可选用非接触式红外线塑胶热熔焊头。如此设置,利用非接触式红外线聚焦辐射对塑料组件6上的铆柱65实施加热,冲压形成锁紧铆头后,压缩空气快速冷却锁紧铆头,有利于降低塑料组件6在焊接后存在的热应力,减少了塑料组件6的变形,进一步提高了成品率。

35.如图1所示,平台2上设置有围挡。围挡沿着平台2的外侧边沿排布,围成加工区域。围挡具有供塑料组件6进出加工区域的开口。开口处设置有安全光栅7。如此设置,在热熔焊接设备在工作时,如有物体通过安全光栅7进入加工区域内,设备将紧急停止,进一步提高了设备的安全性能。

36.如图1结合图2所示,平台2上设置有立柱。立柱上设置检测翻转机构8转动位置的第一检测传感器9。固定装置5的底板51上设置有检测塑料组件6的外形的第二检测传感器10和第三检测传感器11。如此设置,通过第一检测传感器9检测翻转机构8的位置,能够及时判断热熔焊接设备是否处于工作状态,有利于提醒操作人员及时上料或者下料,便于保证热熔焊接加工的连续性。利用第二检测传感器10和第三检测传感器11检测塑料组件6的外形边沿尺寸,有利于在线比较热熔焊接前塑料组件6与热熔焊接后的塑料组件6之间的尺寸误差,减少了人工复检的工序,进一步提高了热熔焊接的效率。

37.其中,第一检测传感器9、第二检测传感器10和第三检测传感器11均可选用激光传感器。第一焊接动力缸45、第二焊接动力缸46和下压动力缸均可选用电动缸,用以提升执行机构的位置精度。第一焊接动力缸45、第二焊接动力缸46和下压动力缸也可根据实际需求选用气缸或者油缸。

38.如图8结合图9所示,塑料组件6包括主面板63、左侧板61和右侧板62。主面板63的侧壁上设置有铆柱65。左侧板61和右侧板62上均设置有与铆柱65相匹配的安装孔。主面板

63的前端设置有加强板64。如此设置,在设计时优化了零部件的拆分,有利于塑料组件6更加匹配热熔焊接设备。

39.本发明实施例中还提出一种使用上述用于汽车中央储物盒的热熔焊接设备的焊接方法,包括:将塑料组件6装在至固定装置5的底板51上,利用定位块52对塑料组件6实施定位后,夹具53夹紧,下压动力缸驱动压板31沿着下压滑轨33的延伸方向靠近平台2,并通过压头32向塑料组件6施加压紧力,第一焊接动力缸45驱动安装板42沿着焊接滑轨43的延伸方向靠近塑料组件6,热铆焊组件41的铆焊头411抵在塑料组件6上完成铆焊操作。

40.其中,铆焊操作包括:热铆焊组件41的铆焊头411对塑料组件6实施压紧,热铆焊组件41内部利用激光辐射加热铆柱65,热铆焊组件41的冲头412冲压铆柱65形成锁紧铆头。

41.如图10所示,主面板63上的铆柱65穿设在左侧板61上的安装孔内。压头32与热铆焊组件41的铆焊头411均向塑料组件5施加轴向力,对塑料组件6形成进一步夹紧。有利于降低焊接产生的热应力对塑料组件6设计尺寸的影响,提高了塑料组件6在焊接后的尺寸精度。热铆焊组件41可选用红外线聚焦辐射加热铆柱65。加热一段时间后,热铆焊组件41内的冲头412在气动结构的驱动下冲压铆柱65形成锁紧铆头。同时,在热铆焊组件41的内部通入压缩空气对锁紧铆头实施冷却定型。进一步降低了热应力对塑料组件6设计尺寸的影响,大大提升了塑料组件6中零部件之间的连接强度。

42.本发明不局限于上述实施例所述的具体技术方案,除上述实施例外,本发明还可以有其他实施方式。对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等形成的技术方案,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1