一种PVB中间膜生产工艺的制作方法

一种pvb中间膜生产工艺

技术领域

1.本发明涉及中间膜生产工艺技术领域,具体涉及一种pvb中间膜生产工艺。

背景技术:

2.pvb中间膜主要用于玻璃夹层中,从而使玻璃起到安全、保温、控制噪音和隔离紫外线等多项功能,可以广泛应用于建筑业、汽车业、航空业、金融行业,特别适合用于防弹玻璃,但是,现在的pvb中间膜在生产过程中,由于原料的配比不合理,很容易出现pvb中间膜厚度不均、耐久性不好等问题,在一定的辐照下容易发生氧化,从而到时使用寿命不长,且现有生产工艺在挤出成型后,对于不合格的产品废物利用率低且比例不易控制,在添加废料后,一旦比例较大就容易出现新生产的中间膜密度不均匀的现象,其主要原因在于添加的废料融化不彻底或者温度过高,且无法保证挤出时的密度。

技术实现要素:

3.为了解决现有技术中存在的某种或某些技术问题,本发明提供一种pvb中间膜生产工艺,能够有效的解决废料利用率低且成品pvb中间膜在挤出成型后出现厚度不均以及耐久性不好等问题,抗氧化效果和抗紫外线效果好。

4.为解决上述现有的技术问题,本发明采用如下方案:

5.一种pvb中间膜生产工艺,所述中间膜生产工艺步骤包括,

6.步骤一、配料:将聚乙烯醇缩丁醛55~70%、3go增塑剂10~20%、抗氧剂0.5~1%、紫外线吸收剂0.5~1%及废料20~30%放入粉碎机内进行粉碎并搅拌后形成原料,所述废料包括挤出后的不合格成品以及回收的成品回收料;

7.步骤二、塑化:将步骤一中的原料通过管道输送到加热设备内进行加热融化后形成溶液,所述加热设备的加热温度为160

±5°

;

8.步骤三、过滤:在加热设备与挤出机之间的输送管道内增设过滤网,溶液通过喷射泵向挤出机输送时通过过滤网进行过滤;

9.步骤四、挤出成型:通过挤出机挤出形成片状的pvb中间膜后,再依次对pvb中间膜的表面进行除水和烘干后形成成品pvb中间膜,其中除水采用除湿机,烘干采用烘干箱,所述烘干箱烘干温度为80

±2°

;

10.步骤五、成品检验及包装:对烘干后的成品pvb中间膜进行成品检验,检验合格的成品再次进行收卷和内外包装后入库保存,检验不合格的成品再次作为步骤一中的废料进行粉碎搅拌形成原料。

11.进一步地,所述配料中的聚乙烯醇缩丁醛含量为55~60%、3go增塑剂13~17%、抗氧剂0.5~1%、紫外线吸收剂0.5%及废料25~30%放入粉碎机内进行粉碎并搅拌后形成原料。

12.进一步地,所述配料中的聚乙烯醇缩丁醛含量为55%、3go增塑剂14%、抗氧剂0.5%、紫外线吸收剂0.5%及废料30%放入粉碎机内进行粉碎并搅拌后形成原料。

13.进一步地,所述配料通过所述粉碎机粉碎成5

‑

10cm的块状。

14.进一步地,所述过滤网采用200

‑

400目的滤网。

15.进一步地,所述挤出机的温度为160

±5°

,所述过滤网管道内温度为140

‑

160

°

。

16.进一步地,所述抗氧剂为b900抗氧剂,所述紫外线吸收剂为5411抗紫外线吸收剂。

17.相比现有技术,本发明的有益效果在于:

18.废料通过粉碎机内进行粉碎后和其他材料搅拌后形成混匀的原料,能够有效的对废料进行重复利用,且利用率高,尤其是在塑化过程中,采用160

°

左右的温度进行融化后,再通过过滤网对未完全融化的杂质进行过滤,能够有效的解决成品pvb中间膜在挤出成型后出现厚度不均以及耐久性不好等问题,有效的保证了中间膜密度的均匀性,其中,抗氧剂和紫外线吸收剂的比例均为0.5~1%之间,能够使成品抗氧化效果和抗紫外线效果更好,尤其是废料主要由步骤五中的不合格成品以及外部回收的成品使用后报废的废料组成,对废料进行了严格的控制,能够使配料部分所形成的原料比例更加均衡,从而使挤出后的成品使用寿命更长,对于后续的pvb中间膜性能稳定性更高。

附图说明

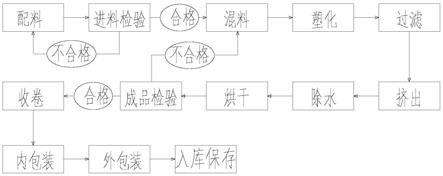

19.图1为本发明的工艺流程图。

具体实施方式

20.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

21.如图1所示,一种pvb中间膜生产工艺,所述中间膜生产工艺步骤包括,

22.步骤一、配料:将聚乙烯醇缩丁醛55~70%、3go增塑剂10~20%、抗氧剂0.5~1%、紫外线吸收剂0.5~1%及废料20~30%放入粉碎机内进行粉碎并搅拌后形成原料,所述废料包括挤出后的不合格成品以及回收的成品回收料;

23.步骤二、塑化:将步骤一中的原料通过管道输送到加热设备内进行加热融化后形成溶液,所述加热设备的加热温度为160

±5°

;

24.步骤三、过滤:在加热设备与挤出机之间的输送管道内增设过滤网,溶液通过喷射泵向挤出机输送时通过过滤网进行过滤;

25.步骤四、挤出成型:通过挤出机挤出形成片状的pvb中间膜后,再依次对pvb中间膜的表面进行除水和烘干后形成成品pvb中间膜,其中除水采用除湿机,烘干采用烘干箱,所述烘干箱烘干温度为80

±2°

;

26.步骤五、成品检验及包装:对烘干后的成品pvb中间膜进行成品检验,检验合格的成品再次进行收卷和内外包装后入库保存,检验不合格的成品再次作为步骤一中的废料进行粉碎搅拌形成原料。

27.进一步地改进为,所述配料中的聚乙烯醇缩丁醛含量为55~60%、3go增塑剂13~17%、抗氧剂0.5~1%、紫外线吸收剂0.5%及废料25~30%放入粉碎机内进行粉碎并搅拌后形成原料。

28.更进一步地改进为,所述配料中的聚乙烯醇缩丁醛含量为55%、3go增塑剂14%、

抗氧剂0.5%、紫外线吸收剂0.5%及废料30%放入粉碎机内进行粉碎并搅拌后形成原料。

29.进一步地改进为,所述配料通过所述粉碎机粉碎成5

‑

10cm的块状。

30.进一步地改进为,所述过滤网采用200

‑

400目的滤网。

31.进一步地改进为,所述挤出机的温度为160

±5°

,所述过滤网管道内温度为140

‑

160

°

。

32.进一步地改进为,所述抗氧剂为b900抗氧剂,所述紫外线吸收剂为5411抗紫外线吸收剂。

33.在实际生产过程中,将55~70%的聚乙烯醇缩丁醛、10~20%的3go增塑剂、0.5~1%的抗氧剂、0.5~1%的紫外线吸收剂及20~30%的废料放入粉碎机内进行粉碎并搅拌后形成原料,然后将原料通过管道输送到加热设备内进行加热融化后形成溶液,再通过喷射泵将溶液向挤出机上供给基础成型,溶液在输送到挤出机的过程中,能够通过过滤网对未完全融化的杂质进行再次过滤,从而更好的保证成品pvb中间膜的合格率,其中,加热设备的加热温度控制在160

±5°

之间,能够有效的保证其融化的同时不影响溶液组分,而过滤网管道内温度为140

‑

160

°

,可以保证挤出机接收到的溶液流动性更好,挤出机的温度为160

±5°

,能够使溶液挤出成片状过程中更加均衡,同时,通过过滤网管道对溶液进行一定的冷却,能够保证溶液的品质更高,在挤出后先进行表面除水后再烘干,能够避免烘干箱直接烘干过程中水分子渗透到pvb中间膜内,从而使pvb中间膜的抗氧化效果比直接烘干的工艺做出的产品更好,烘干箱烘干温度为80

±2°

,能够有效的对除水后的成品pvb中间膜表面剩余水分进行快速烘干;其中,前期废料主要由回收的成品回收料为主,挤出后的不合格成品为辅组成,因此,废料的含量尽量控制在20%左右,对其他成分的比例对应的增大,能够更好的保证成品的合格率,在前期时,由于回收的废料质量比较差,配比不同,因此,成品的合格率先对交底,当不合格的成品占比较大,且非同类回收料占比较小时,可以将配料中的比例调整为如下:聚乙烯醇缩丁醛含量为55~60%、3go增塑剂13~17%、抗氧剂0.5~1%、紫外线吸收剂0.5%及废料25~30%,由于废料的组分与成品接近,可以适当的提高废料的占比,降低其他材料的占比,从而在保证成品质量的前提下提高废料的利用率,而随着成品的广泛使用后,不合格产品会越来越少,此时,产品报废后可以再次回收形成新的废料,该废料与成品组分基本一致,此时,将废料占比直接控制在总量的30%,从而使其他成分比例控制如下:聚乙烯醇缩丁醛含量为55%、3go增塑剂14%、抗氧剂0.5%和紫外线吸收剂0.5%,最终达到废料利用率最大化,原料更加节约,生产成本更低,成品质量更好。

34.废料通过粉碎机内进行粉碎后和其他材料搅拌后形成混匀的原料,能够有效的对废料进行重复利用,且利用率高,尤其是在塑化过程中,废料通过粉碎机粉碎成5

‑

10cm的块状,采用160

°

左右的温度进行融化后,再通过200

‑

400目的过滤网对未完全融化的杂质进行过滤,能够有效的解决成品pvb中间膜在挤出成型后出现厚度不均以及耐久性不好等问题,有效的保证了中间膜密度的均匀性,其中,抗氧剂为b900抗氧剂,紫外线吸收剂为5411抗紫外线吸收剂,抗氧剂和紫外线吸收剂的比例均为0.5~1%之间,能够使成品抗氧化效果和抗紫外线效果更好,尤其是废料主要由步骤五中的不合格成品以及外部回收的成品使用后报废的废料组成,对废料进行了严格的控制,能够使配料部分所形成的原料比例更加均衡,从而使挤出后的成品使用寿命更长,对于后续的pvb中间膜性能稳定性更高。

35.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,

本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1