一种硅胶条焊接工艺

1.本发明涉及硅胶焊接技术领域,特别是涉及一种硅胶条焊接工艺。

背景技术:

2.硅胶条在生产出来后,一般会加工成长条或长柱状结构,根据市场使用需要,需要将长条状或长柱状结构的硅胶条进行裁切加工成段,再通过粘接设备将段状的硅胶条通过粘合加工使其形成圈状结构,以满足使用需要,但是现有的硅胶条裁段加工需要人工进行切割,粘接加工也需要人工对其进行对接粘接压合,一方面切割效率低,且切割长度控制不稳定,另一方面在粘接加工时,人工粘接压合效率低,无法有效提高对硅胶条的加工效率,而且在加工时,硅胶条通过人工固定稳定效果较差,硅胶条圈的生产质量不一,使用效果不稳定,同时在人工加工时,还存在安全隐患,生产加工安全性较低。

技术实现要素:

3.为解决上述问题,本发明提供一种采用了全自动供料,供料后夹持拉料配合旋转,将切断的硅胶条通过第一夹持装置和第二夹持装置将硅胶条的首尾两端夹持,夹持后旋转通过涂胶机构在首尾对应的两端进行涂胶,完成涂胶后通过焊接机构焊接形成硅胶圈的硅胶条焊接工艺。

4.本发明所采用的技术方案是:一种硅胶条焊接工艺,包括焊接设备,所述焊接设备包括机架、设于机架一侧的放料机构、设于机架的导料机构、设于导料机构的切料机构、设于机架的夹持拉料机构、设于机架并位于夹持拉料机构上方的涂胶机构、设于机架且位于夹持拉料机构一侧的焊接机构、及安装于机架的控制器;所述夹持拉料机构包括第一夹持装置和第二夹持装置;焊接工艺包括如下步骤:

5.步骤s1,通过放料机构将硅胶条放料,硅胶条放料至导料机构进行导向;

6.步骤s2,导料机构将硅胶条导料通过第二夹持装置将硅胶条一端夹持并拉伸,拉伸到指定长度后,通过第一夹持装置将硅胶条另一端夹持固定;

7.步骤s3,通过切料机构将第一夹持装置所夹持的硅胶条在导料机构位置切断;

8.步骤s4,第一夹持装置与第二夹持装置分别将硅胶条的两端旋转到相对位置;

9.步骤s5,通过涂胶机构将硅胶条的首尾两端涂胶;

10.步骤s6,焊接机构将硅胶条的涂胶位置进行加热焊接形成硅胶圈。

11.对上述方案的进一步改进为,所述导料机构包括导轮装置和导料夹持装置,所述步骤s1中,通过放料机构将硅胶条放料,放料通过导轮装置将硅胶条导入至导料夹持装置进行夹紧固定。

12.对上述方案的进一步改进为,所述切料机构设有切刀,所述切刀贴合至导料夹持装置的出口,所述步骤s2中,第二夹持装置将导料夹持装置导出的硅胶条进行夹持,夹持后并拉伸到指定长度,后再通过第一夹持装置将导料夹持装置导出的硅胶条进行夹持固定。

13.对上述方案的进一步改进为,所述步骤s3中,切料机构通过切刀将导料夹持装置

的硅胶条进行切断。

14.对上述方案的进一步改进为,所述第一夹持装置和第二夹持装置均设有直线驱动组件和旋转驱动组件,所述步骤s2中,第一夹持装置和第二夹持装置均通过直线驱动组件驱动旋转驱动组件带动硅胶条移动,旋转驱动组件设有夹持座将硅胶调节夹持移动。

15.对上述方案的进一步改进为,所述步骤s4中,第一夹持装置通过旋转驱动组件带动硅胶条旋转,第二夹持装置同样通过旋转驱动组件配合带动硅胶条旋转,将硅胶条的首尾两端的端面相对。

16.对上述方案的进一步改进为,所述涂胶机构包括储胶腔和涂胶板,所述步骤s5中,通过涂胶板在储胶腔内穿过并沾染上胶水,涂胶板将检索沾上硅胶条的首尾两端并将两个端面贴合。

17.对上述方案的进一步改进为,所述焊接机构包括焊接治具,所述步骤s6中,焊接机构通过焊接治具将硅胶条夹持后通过加热,将硅胶条的首尾两端加热连接。

18.对上述方案的进一步改进为,所述步骤s6中,焊接时间为4~8秒。

19.对上述方案的进一步改进为,所述步骤s6中,治具加热温度为250~300℃。

20.本发明的有益效果是:

21.硅胶条的焊接工艺,通过放料机构将硅胶条放料,硅胶条放料至导料机构进行导向;导料机构将硅胶条导料通过第二夹持装置将硅胶条一端夹持并拉伸,拉伸到指定长度后,通过第一夹持装置将硅胶条另一端夹持固定;通过切料机构将第一夹持装置所夹持的硅胶条在导料机构位置切断;第一夹持装置与第二夹持装置分别将硅胶条的两端旋转到相对位置;通过涂胶机构将硅胶条的首尾两端涂胶;焊接机构将硅胶条的涂胶位置进行加热焊接形成硅胶圈。本发明解决了硅胶条焊接难度高,焊接效率低的问题,采用了全自动供料,供料后夹持拉料配合旋转,将切断的硅胶条通过第一夹持装置和第二夹持装置将硅胶条的首尾两端夹持,夹持后旋转通过涂胶机构在首尾对应的两端进行涂胶,完成涂胶后通过焊接机构焊接形成硅胶圈,整体自动化程度高,工作效率高,节省人力,焊接效果好。

附图说明

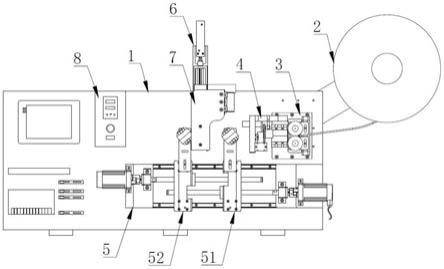

22.图1为本发明焊接设备的主视结构示意图;

23.图2为本发明的工艺流程图;

24.图3为本发明的工艺流程图;

25.图4为本发明的工艺流程图。

26.附图标记说明:机架1、放料机构2、导料机构3、切料机构4、夹持拉料机构5、第一夹持装置51、第二夹持装置52、涂胶机构6、焊接机构7、控制器 8。

具体实施方式

27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上

或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

30.如图1~图4所示,一种硅胶条焊接工艺,包括焊接设备,所述焊接设备包括机架1、设于机架1一侧的放料机构2、设于机架1的导料机构3、设于导料机构3的切料机构4、设于机架1的夹持拉料机构5、设于机架1并位于夹持拉料机构5上方的涂胶机构6、设于机架1且位于夹持拉料机构5一侧的焊接机构 7、及安装于机架1的控制器8;所述夹持拉料机构5包括第一夹持装置51和第二夹持装置52。

31.焊接工艺包括如下步骤:步骤s1,通过放料机构2将硅胶条放料,硅胶条放料至导料机构3进行导向;步骤s2,导料机构3将硅胶条导料通过第二夹持装置52将硅胶条一端夹持并拉伸,拉伸到指定长度后,通过第一夹持装置51 将硅胶条另一端夹持固定;步骤s3,通过切料机构4将第一夹持装置51所夹持的硅胶条在导料机构3位置切断;步骤s4,第一夹持装置51与第二夹持装置 52分别将硅胶条的两端旋转到相对位置;步骤s5,通过涂胶机构6将硅胶条的首尾两端涂胶;步骤s6,焊接机构7将硅胶条的涂胶位置进行加热焊接形成硅胶圈。

32.导料机构3包括导轮装置和导料夹持装置,所述步骤s1中,通过放料机构 2将硅胶条放料,放料通过导轮装置将硅胶条导入至导料夹持装置进行夹紧固定。

33.切料机构4设有切刀,所述切刀贴合至导料夹持装置的出口,所述步骤s2 中,第二夹持装置52将导料夹持装置导出的硅胶条进行夹持,夹持后并拉伸到指定长度,后再通过第一夹持装置51将导料夹持装置导出的硅胶条进行夹持固定。

34.第一夹持装置51和第二夹持装置52均设有直线驱动组件和旋转驱动组件,所述步骤s2中,第一夹持装置51和第二夹持装置52均通过直线驱动组件驱动旋转驱动组件带动硅胶条移动,旋转驱动组件设有夹持座将硅胶调节夹持移动。步骤s3中,切料机构4通过切刀将导料夹持装置的硅胶条进行切断。

35.步骤s4中,第一夹持装置51通过旋转驱动组件带动硅胶条旋转,第二夹持装置52同样通过旋转驱动组件配合带动硅胶条旋转,将硅胶条的首尾两端的端面相对。

36.涂胶机构6包括储胶腔和涂胶板,所述步骤s5中,通过涂胶板在储胶腔内穿过并沾染上胶水,涂胶板将检索沾上硅胶条的首尾两端并将两个端面贴合。

37.焊接机构7包括焊接治具,所述步骤s6中,焊接机构7通过焊接治具将硅胶条夹持后通过加热,将硅胶条的首尾两端加热连接。

38.步骤s6中,焊接时间为4~8秒。步骤s6中,治具加热温度为250~300℃。

39.硅胶条的焊接工艺,通过放料机构2将硅胶条放料,硅胶条放料至导料机构3进行导向;导料机构3将硅胶条导料通过第二夹持装置52将硅胶条一端夹持并拉伸,拉伸到指定长度后,通过第一夹持装置51将硅胶条另一端夹持固定;通过切料机构4将第一夹持装置51所夹持的硅胶条在导料机构3位置切断;第一夹持装置51与第二夹持装置52分别将硅胶条的两端旋转到相对位置;通过涂胶机构6将硅胶条的首尾两端涂胶;焊接机构7将硅胶条的涂胶位置进行加热焊接形成硅胶圈。本发明解决了硅胶条焊接难度高,焊接效率低的问题,

采用了全自动供料,供料后夹持拉料配合旋转,将切断的硅胶条通过第一夹持装置51和第二夹持装置52将硅胶条的首尾两端夹持,夹持后旋转通过涂胶机构6 在首尾对应的两端进行涂胶,完成涂胶后通过焊接机构7焊接形成硅胶圈,整体自动化程度高,工作效率高,节省人力,焊接效果好。

40.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1