发泡地垫用环形生产装置的制作方法

1.本发明涉及发泡地垫生产设备技术领域,尤其涉及一种发泡地垫用环形生产装置。

背景技术:

2.由于发泡地垫质地轻盈柔软,能够降低噪音,防止磕碰伤害等,被广泛应用于家庭、幼儿园等有儿童活动的场所。发泡地垫的生产过程为:先对原料进行发泡处理,然后将发泡好的原料注入到特定的模具中,待发泡好的原料在模具内固化成型后,即可脱模取出产品。其中,在原料注入到模具中后,需要通过翻模的方式将原料以一定的时间、一定的角度合理分布在模具的型腔表面,以发泡出想要的各种外形。现有的发泡地垫环形流水线多采用半自动化方式,其主要包括发泡、注料、锁模、翻模、定型、脱模等步骤,其中,翻模多采用人工的方式,不仅劳动强度大,效率低,而且翻模质量受人为影响因素较大,成品质量不稳定。

技术实现要素:

3.为克服上述缺点,本发明的目的在于提供一种发泡地垫用环形生产装置,通过机械配合实现了自动翻模,降低了劳动强度,提高了生产效率。

4.为了达到以上目的,本发明采用的技术方案是:一种发泡地垫用环形生产装置,包括用于传送多个模具的环形传送机构,沿所述环形传送机构上依次布设有脱模工位、注脱模剂工位、注料工位、锁模工位、翻模工位、定型工位。所述翻模工位上设有用于翻动模具的翻模机构,所述翻模机构包括受提升组件驱动能上下移动的翻模底座,所述翻模底座的上端设有弧形凹槽,所述弧形凹槽内设有能在翻模驱动组件驱动下沿着弧形凹槽摆动的弧形翻模盘。所述弧形翻模盘上设有供所述环形传送机构穿过的开槽,所述开槽内设有能与所述模具卡合固定的锁扣件。当所述提升组件驱动翻模底座向上移动时,所述弧形翻模盘能带动位于翻模工位上的模具脱离环形传送机构。

5.初始状态下,模具呈打开状态,随着环形传送机构的传送,模具依次经注模脱模剂工位向模腔内注入脱模剂,经注料工位向模腔内注入发泡原料,经锁模工位进行模具锁合,经翻模工位进行翻模,经定型工位固化成型,最后在脱模工位进行脱模,即可获得成型的发泡产品。

6.当模具移动至翻模工位时,通过锁扣件将模具固定到弧形翻模盘上,通过提升组件将翻模底座向上提升,弧形翻模盘同步上移,并带动模具上移脱离环形传送机构,然后通过翻模驱动组件驱动弧形翻模盘摆动,进而带动模具摆动,以使得发泡原料能在模腔内均匀分布;当弧形翻模盘摆动一定时间后,提升组件驱动翻模底座向下移动,弧形翻模盘随之下移,并带动模具重新复位到环形传送机构上。

7.本发明的有益效果在于:在翻模工位上,通过锁扣件实现了模具与弧形翻模盘的固定,进而使得弧形翻模盘的摆动能带动模具同步摆动,达到翻模的作用;通过开槽的设置

能在翻模底座带动弧形翻模盘升降及弧形翻模盘带动模具摆动时,能为环形传送机构让位,防止弧形翻模盘移动时碰撞到环形传送机构;本发明通过机械配合实现了自动锁模及翻模,降低了劳动强度,提高了生产效率。

8.进一步来说,所述模具包括下模板及与所述下模板铰接的上模板,所述下模板的两侧对称设置有能与所述锁扣件配合的卡条。

9.进一步来说,所述锁扣件为对称开设在所述开槽内壁上的卡槽,所述卡槽沿环形传送机构传送方向的两端均设有开口。当模具移动至翻模工位上且翻模底座移动至最下端时,所述卡条能插入到卡槽内。通过开口的设置使得模具在环形传送机构上传送时,卡条能沿着一端的开口插入到卡槽内,或沿着另一端的开口脱离卡槽。

10.进一步来说,所述下模板上还设有用于锁紧上模板的锁紧机构,所述锁紧机构包括对称设置在所述上模板两侧的锁紧气缸,所述锁紧气缸倾斜设置,其活塞杆上固接有能抵压在所述上模板上的锁紧杆。通过锁紧气缸驱动活塞杆移动,进而带动锁紧杆压紧或松开上模板,实现上模板与下模板的开合。

11.进一步来说,所述上模板的一端通过合页与所述下模板铰接,另一端均布有成排设置的多个限位柱;所述下模板上设有与所述限位柱一一对应的多个限位孔。通过限位柱与限位孔的设置进一步提高了上模板与下模板锁合精度。

12.进一步来说,所述限位柱呈倒锥形结构。

13.进一步来说,所述翻模驱动组件包括固接在所述翻模底座上的支撑架,所述支撑架上安装有倾斜设置的翻模气缸,所述翻模气缸的活塞杆抵压在所述弧形翻模盘的上端。

附图说明

14.图1为本发明实施例的结构示意图;

15.图2为本发明实施例的翻模机构的结构示意图;

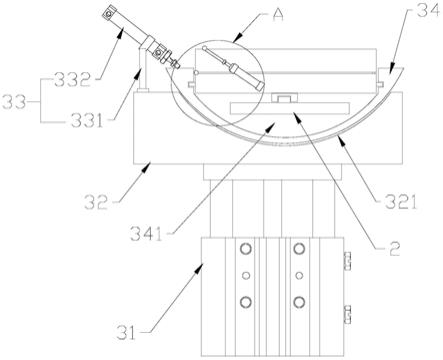

16.图3为图2中a部位的局部放大图;

17.图4为本发明实施例的模具闭合时的结构示意图;

18.图5为本发明实施例的模具打开时的结构示意图。

19.图中:

20.1、模具;11、下模板;111、卡条;112、限位孔;12、上模板;121、限位柱;13、锁紧气缸;14、锁紧杆;2、环形传送机构;21、脱模工位;22、注脱模剂工位;23、注料工位;24、锁模工位;25、翻模工位;26、定型工位;3、翻模机构;31、提升组件;32、翻模底座;321、弧形凹槽;33、翻模驱动组件;331、支撑架;332、翻模气缸;34、弧形翻模盘;341、开槽;342、卡槽。

具体实施方式

21.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

22.实施例

23.参见附图1

‑

5所示,本发明的一种发泡地垫用环形生产装置,包括用于传送多个模具1的环形传送机构2,沿所述环形传送机构2上依次布设有脱模工位21、注脱模剂工位22、注料工位23、锁模工位24、翻模工位25、定型工位26。初始状态下,模具1呈打开状态,随着环

形传送机构2的传送,模具1依次经注模脱模剂工位22向模腔内注入脱模剂,经注料工位23向模腔内注入发泡原料,经锁模工位24进行模具锁合,经翻模工位25进行翻模,经定型工位26固化成型,最后在脱模工位21进行脱模,即可获得成型的发泡产品。

24.在实际生产时,注脱模剂工位22、注料工位23可通过机器人进行自动注料,锁模工位24、脱模工位21可根据实际情况进行人工或自动化操作,本实施例主要是基于翻模工位25作出的改进。

25.所述翻模工位25上设有用于翻动模具1的翻模机构3,所述翻模机构3包括受提升组件31驱动能上下移动的翻模底座32,所述翻模底座32的上端设有弧形凹槽321,所述弧形凹槽321内设有能在翻模驱动组件33驱动下沿着弧形凹槽321摆动的弧形翻模盘34。所述弧形翻模盘34上设有供所述环形传送机构2穿过的开槽341,所述开槽341内设有能与所述模具1卡合固定的锁扣件。当所述提升组件31驱动翻模底座32向上移动时,所述弧形翻模盘34能带动位于翻模工位25上的模具1脱离环形传送机构2。

26.所述模具1包括下模板11及与所述下模板11铰接的上模板12,所述下模板11的底端设有沿所述环形传送机构2移动的滑块,两侧对称设置有能与所述锁扣件配合的卡条111。所述锁扣件为对称开设在所述开槽341内壁上的卡槽342,所述卡槽342沿环形传送机构2传送方向的两端均设有开口。当模具1沿环形传送机构2移动至翻模工位25上时,下模板11的卡条111能沿着卡槽342一端的开口插入到卡槽342内,当模具1需移动至下一工位时,下模板11的卡条111能沿着卡槽342另一端的开口脱离卡槽342。

27.所述下模板11上还设有用于锁紧上模板12的锁紧机构,所述锁紧机构包括对称设置在所述上模板两侧的锁紧气缸13,所述锁紧气缸13倾斜设置,其活塞杆上固接有能抵压在所述上模板12上的锁紧杆14。通过锁紧气缸13驱动活塞杆移动,进而带动锁紧杆14压紧或松开上模板,实现上模板12与下模板11的开合。

28.所述上模板12的一端通过合页与所述下模板11铰接,另一端均布有成排设置的多个限位柱121,所述限位柱121呈倒锥形结构。所述下模板11上设有与所述限位柱121一一对应的多个限位孔112。通过限位柱121与限位孔112的设置进一步提高了上模板12与下模板11锁合精度。

29.所述翻模驱动组件33设置有两组,其包括固接在所述翻模底座32上的支撑架331,所述支撑架331上安装有倾斜设置的翻模气缸332,所述翻模气缸332的活塞杆抵压在所述弧形翻模盘34的上端。

30.本实施例的具体工作过程如下:

31.当环形传送机构带动模具移动至翻模工位处时,下模板的卡条能沿着卡槽一端的开口插入到卡槽内,模具与弧形翻模盘卡合固定;启动提升组件,翻模底座上移,并带动弧形翻模盘、模具同步上移,启动翻模气缸,弧形翻模盘沿着弧形凹槽摆动并带动模具同步摆动,以使得发泡原料能在模腔内均匀分布;当弧形翻模盘摆动一定时间后,提升组件驱动翻模底座向下移动,弧形翻模盘随之下移,并带动模具重新复位到环形传送机构上,随着环形传送机构的传送,模具能移动至下一工位。

32.本实施例的有益效果在于:在翻模工位上,通过锁扣件实现了模具与弧形翻模盘的固定,进而使得弧形翻模盘的摆动能带动模具同步摆动,达到翻模的作用;通过开槽的设置能在翻模底座带动弧形翻模盘升降及弧形翻模盘带动模具摆动时,能为环形传送机构让

位,防止弧形翻模盘移动时碰撞到环形传送机构;通过机械配合实现了自动锁模及翻模,降低了劳动强度,提高了生产效率。

33.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1