树脂成形装置及树脂成形品的制造方法与流程

1.本发明涉及一种树脂成形装置及树脂成形品的制造方法。

背景技术:

2.以往,例如专利文献1所示,考虑将上模与下模合模,且在设置于下模的剔料池块的伸出部在与下模的上表面之间夹着成形对象物的一部分的状态下,从剔料池块的上表面与上模的下表面之间所形成的空间将熔融的树脂注入至上模的模腔来进行树脂密封。

3.在所述树脂密封装置中,在上模与下模的开模时,设置于剔料池块的下侧的弹簧从压缩的状态复原,而剔料池块相对于下模的上表面(模面)被相对地上推,剔料池块的不需要的树脂从基板分离。

4.由于在树脂成形后在剔料池块上残留不需要的树脂,因此必须从剔料池块回收所述不需要的树脂。此处,在专利文献1的树脂成形装置中,构成为在搬出树脂成形品的卸载机设置吸附不需要的树脂的吸附垫,并通过利用所述吸附垫吸附不需要的树脂,将不需要的树脂与树脂成形品一起搬出。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

[专利文献1]日本专利第6655150号公报

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

然而,在吸附不需要的树脂并回收的情况下,有时不需要的树脂与剔料池块密接而难以离开,从而无法进行不需要的树脂的回收。另外,在将不需要的树脂从剔料池块拉开时,槽内的压力会成为负压,从而存在不需要的树脂难以从剔料池块离开的问题。除此之外,还存在由于不需要的树脂与剔料池块上表面的摩擦力,而不需要的树脂也难以从剔料池块离开的问题。

[0010]

再者,也考虑使用槽内的柱塞,从剔料池块预先剥离不需要的树脂,于是,不需要的树脂有可能从剔料池块浮起而成为倾斜的状态。若不需要的树脂成为倾斜的状态,则难以利用吸附垫吸附不需要的树脂。

[0011]

因此,本发明是为了解决所述问题点而成,其主要问题在于稳定地回收槽块上的不需要的树脂。

[0012]

[解决问题的技术手段]

[0013]

即,本发明的树脂成形装置包括:第一模,形成有模腔;第二模,与所述第一模相向,并载置成形对象物;合模机构,将所述第一模与所述第二模合模;槽块,设置于所述第二模,形成有收容树脂材料的槽,且包括在所述第二模的模面上伸出的伸出部;传递机构,包括设置于所述槽内的柱塞,且在所述第一模与所述第二模合模的状态下使所述柱塞移动而从所述槽向所述模腔注入所述树脂材料;以及搬送机构,在树脂成形后将所述槽块上的不

需要的树脂搬出,所述搬送机构包括用以吸附所述不需要的树脂的不需要的树脂用吸附部,在所述搬送机构使所述不需要的树脂用吸附部与所述槽块上的不需要的树脂接触之后,所述传递机构使所述柱塞向所述第一模移动而从所述槽块剥离所述不需要的树脂,其后,所述搬送机构利用所述不需要的树脂用吸附部吸附所述不需要的树脂并将所述不需要的树脂搬出。

[0014]

另外,本发明的树脂成形品的制造方法是使用所述树脂成形装置的树脂成形品的制造方法。

[0015]

进而,本发明的树脂成形品的制造方法是使用树脂成形装置的树脂成形品的制造方法,所述树脂成形装置包括:第一模,形成有模腔;第二模,与所述第一模相向,并载置成形对象物;合模机构,将所述第一模与所述第二模合模;槽块,设置于所述第二模,形成有收容树脂材料的槽,且包括在所述第二模的模面上伸出的伸出部;传递机构,包括设置于所述槽内的柱塞,且在所述第一模与所述第二模合模的状态下使所述柱塞移动而从所述槽向所述模腔注入所述树脂材料;以及搬送机构,在树脂成形后将所述槽块上所残留的不需要的树脂搬出,所述搬送机构包括用以吸附所述不需要的树脂的不需要的树脂用吸附部,且所述树脂成形品的制造方法中,在所述搬送机构使所述不需要的树脂用吸附部与所述槽块上的不需要的树脂接触之后,所述传递机构使所述柱塞向所述第一模移动而从所述槽块剥离所述不需要的树脂,其后,所述搬送机构利用所述不需要的树脂用吸附部吸附所述不需要的树脂并将所述不需要的树脂搬出。

[0016]

[发明的效果]

[0017]

根据如此构成的本发明,可稳定地回收槽块上的不需要的树脂。

附图说明

[0018]

图1是表示本发明一实施方式的树脂成形装置的结构的示意图。

[0019]

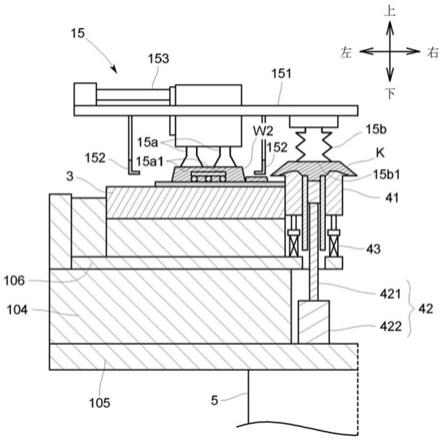

图2是表示所述实施方式的成形模块的结构的示意图。

[0020]

图3是表示所述实施方式的成形模块的基板载置状态及树脂材料装填状态的示意图。

[0021]

图4是表示所述实施方式的成形模块的合模状态的示意图。

[0022]

图5是表示所述实施方式的成形模块的树脂注入状态的示意图。

[0023]

图6是表示所述实施方式的成形模块的基准位置x的示意图。

[0024]

图7是表示所述实施方式的成形模块的剥落状态的示意图。

[0025]

图8是表示所述实施方式的成形模块的开模动作开始时的状态的示意图。

[0026]

图9是表示所述实施方式的成形模块的开模动作中的浇口断开(gate break)动作的示意图。

[0027]

图10是表示所述实施方式的成形模块的开模动作中的浇口断开后的状态的示意图。

[0028]

图11是表示所述实施方式的成形模块的开模状态的示意图。

[0029]

图12是表示所述实施方式的卸载机的各吸附部与树脂成形品及不需要的树脂接触的状态的示意图。

[0030]

图13是表示在所述实施方式中不需要的树脂上升而不需要的树脂用吸附部收缩

的状态的示意图。

[0031]

图14是表示所述实施方式的卸载机吸附树脂成形品及不需要的树脂并予以搬出的状态的示意图。

[0032]

图15是示意性地表示所述实施方式的(a)槽块的平面图、及表示(b)不需要的树脂的示意图。

[0033]

图16是表示所述实施方式的扒出动作中的(a)扒出位置及(b)装载位置的示意图。

[0034]

符号的说明

[0035]

2:第一模(上模、成形模)

[0036]

2a:模腔

[0037]

2b:凹部

[0038]

2c:流道部

[0039]

3:第二模(下模、成形模)

[0040]

4:树脂注入部

[0041]

5:合模机构

[0042]

11:成形对象物供给部

[0043]

12:树脂材料供给部

[0044]

13:搬送装置(装载机)

[0045]

14:收纳部

[0046]

15:搬送机构(搬送装置、卸载机)

[0047]

15a:成形品用吸附部

[0048]

15a1、15b1:吸附开口部

[0049]

15b:不需要的树脂用吸附部

[0050]

41:槽块

[0051]

41a:槽

[0052]

41b:剔料池部

[0053]

41c:浇口部

[0054]

41d:连结部

[0055]

42:传递机构

[0056]

43:弹性构件

[0057]

61:顶出销

[0058]

62:顶出板

[0059]

63:弹性构件

[0060]

64:回位销

[0061]

100:树脂成形装置

[0062]

100a:供给模块

[0063]

100b:成形模块

[0064]

100c:收纳模块

[0065]

101:上模固持器

[0066]

102:上压板

[0067]

103:上模基底板

[0068]

104:下模固持器

[0069]

105:可动压板

[0070]

106:下模基底板

[0071]

151:基底构件

[0072]

152:保持爪

[0073]

153:移动机构

[0074]

410:筒状构件

[0075]

411:伸出部

[0076]

421:柱塞

[0077]

422:柱塞驱动部

[0078]

com:控制部

[0079]

j:树脂材料

[0080]

k:不需要的树脂

[0081]

k1:残留部

[0082]

w1:成形对象物

[0083]

w2:树脂成形品(成形对象物)

[0084]

wx:电子零件

[0085]

x:基准位置

[0086]

y:剥落位置

具体实施方式

[0087]

接着,列举例子对本发明进行更详细说明。但是,本发明并不受以下的说明限定。

[0088]

如上所述,本发明的树脂成形装置包括:第一模,形成有模腔;第二模,与所述第一模相向,并载置成形对象物;合模机构,将所述第一模与所述第二模合模;槽块,设置于所述第二模,形成有收容树脂材料的槽,且包括在所述第二模的模面上伸出的伸出部;传递机构,包括设置于所述槽内的柱塞,且在所述第一模与所述第二模合模的状态下使所述柱塞移动而从所述槽向所述模腔注入所述树脂材料;以及搬送机构,在树脂成形后将所述槽块上的不需要的树脂搬出,所述搬送机构包括用以吸附所述不需要的树脂的不需要的树脂用吸附部,在所述搬送机构使所述不需要的树脂用吸附部与所述槽块上的不需要的树脂接触之后,所述传递机构使所述柱塞向所述第一模移动而从所述槽块剥离所述不需要的树脂,其后,所述搬送机构利用所述不需要的树脂用吸附部吸附所述不需要的树脂并将所述不需要的树脂搬出。

[0089]

若为所述树脂成形装置,则在使不需要的树脂用吸附部与槽块上的不需要的树脂接触之后,使柱塞向第一模移动而从槽块剥离不需要的树脂,其后,利用不需要的树脂用吸附部吸附不需要的树脂,因此可稳定地回收槽块上的不需要的树脂。

[0090]

具体而言,在利用不需要的树脂用吸附部吸附不需要的树脂之前,利用柱塞将不需要的树脂从槽块剥离,因此可从槽块可靠地回收利用不需要的树脂用吸附部吸附的不需要的树脂。另外,在利用柱塞将不需要的树脂从槽块剥离时,不需要的树脂用吸附部与不需

要的树脂接触,因此可防止由于不需要的树脂在槽块上倾斜等而产生的吸附不良。通过以上内容,可稳定地回收槽块上的不需要的树脂。

[0091]

即便在使所述柱塞向所述第一模移动而将不需要的树脂从槽块剥离的情况下,在所述柱塞与不需要的树脂密接地接合的情况下,有时其后的不需要的树脂的回收也会产生不良状况。

[0092]

为了解决所述问题,理想的是所述传递机构在使所述柱塞向所述第一模移动而从所述槽块剥离所述不需要的树脂之前,使所述柱塞向与所述第一模相反的一侧移动,而从所述柱塞剥离所述不需要的树脂。

[0093]

若为所述结构,则将所述柱塞与所述不需要的树脂预先剥离,因此不需要的树脂容易回收。

[0094]

理想的是所述不需要的树脂用吸附部在从所述槽块剥离所述不需要的树脂时,在与所述槽块上的不需要的树脂接触的状态下弹性变形而收缩。

[0095]

若为所述结构,则可在不会妨碍不需要的树脂从槽块剥离的情况下,维持不需要的树脂用吸附部与不需要的树脂接触的状态。因此,可以可靠地吸附剥离后的不需要的树脂。

[0096]

作为用以不需要的树脂用吸附部容易弹性变形而收缩的具体的结构,理想的是所述不需要的树脂用吸附部为波纹管型的吸附垫。

[0097]

理想的是所述搬送机构包括用以吸附所述树脂成形品的成形品用吸附部,且利用所述不需要的树脂用吸附部吸附所述不需要的树脂,并且利用所述成形品用吸附部吸附所述树脂成形品,并将所述不需要的树脂及所述树脂成形品搬出。

[0098]

若为所述结构,则可利用共用的搬送机构将树脂成形品及不需要的树脂一次性搬出,因此可缩短它们的搬出时间,并且可使树脂成形装置的结构简单。

[0099]

为了在搬出树脂成形品时不使槽块的伸出部与树脂成形品发生干扰,理想的是所述搬送机构包括移动机构,所述移动机构使吸附有所述树脂成形品的所述成形品用吸附部移动而远离所述树脂注入部,并使所述树脂成形品移动至比所述伸出部更靠外侧处。

[0100]

当在所述槽块形成有多个所述槽时,会针对多个槽分别产生不需要的树脂。此时,在对多个不需要的树脂分别设置有不需要的树脂用吸附部的情况下,搬送机构的结构会变得复杂。

[0101]

因此,理想的是所述槽块包括将从这些多个所述槽块出来的不需要的树脂连结的连结部。

[0102]

若为所述结构,则可将多个不需要的树脂连结成一个块,因此可减少不需要的树脂用吸附部的数量,从而可使搬送机构的结构简单。

[0103]

作为用以连结不需要的树脂的具体的实施方式,考虑所述槽块与多个所述槽分别对应地形成有多个剔料池部,且这些多个剔料池部利用所述连结部相互连结。

[0104]

作为稳定地回收不需要的树脂的前阶段,必须将树脂成形品与不需要的树脂可靠地分离。因此,理想的是在所述合模机构将所述第一模与所述第二模开模的开模动作中,所述传递机构使所述柱塞向所述第一模移动,而将所述第二模的模面上的树脂成形品与所述槽块上的不需要的树脂分离。

[0105]

由于如上所述那样使用柱塞将树脂成形品与不需要的树脂分离,因此可以可靠地

进行它们的分离。

[0106]

在所述槽块设置成能够经由弹性构件相对于所述第二模进退的情况下,理想的是在所述合模机构将所述第一模与所述第二模开模的开模动作中,所述槽块受到所述弹性构件的复原力而向所述第一模移动,由此将所述第二模的模面上的树脂成形品与所述槽块上的不需要的树脂分离。

[0107]

若为所述结构,则可利用在合模时被压缩的弹性构件的弹力将树脂成形品与不需要的树脂分离。

[0108]

理想的是所述槽块在从所述开模动作的开始起规定期间中,为利用所述弹性构件的弹力在与所述第一模之间夹着所述不需要的树脂的状态,且在经过所述规定期间后,保持所述不需要的树脂同时使所述不需要的树脂从所述第一模剥离。

[0109]

若为所述结构,则在槽块在与第一模之间夹着不需要的树脂的状态下,会使树脂成形品与不需要的树脂分离,从而可防止在它们的分离时不需要的树脂从槽块意外地脱落。另外,在它们的分离时不需要的树脂不会从槽块脱落,因此可防止由于不需要的树脂在槽块上倾斜等而产生的吸附不良。

[0110]

在开模后回收不需要的树脂时,在槽块未成为弹性构件复原的初始状态的情况下,槽块有可能在使不需要的树脂用吸附部与不需要的树脂接触的前后意外地移动。于是,有无法进行不需要的树脂的吸附而导致回收不良之虞。

[0111]

为了解决所述问题,理想的是所述传递机构在利用所述合模机构进行的开模结束之前,使所述柱塞向所述第一模移动,直至成为所述弹性构件复原的初始状态,且所述搬送机构使所述不需要的树脂用吸附部与成为所述初始状态的所述槽块上的不需要的树脂接触。

[0112]

另外,使用所述树脂成形装置的树脂成形品的制造方法也为本发明的一方式。

[0113]

进而,本发明的树脂成形品的制造方法是使用树脂成形装置的树脂成形品的制造方法,所述树脂成形装置包括:第一模,形成有模腔;第二模,与所述第一模相向,并载置成形对象物;合模机构,将所述第一模与所述第二模合模;槽块,设置于所述第二模,形成有收容树脂材料的槽,且包括在所述第二模的模面上伸出的伸出部;传递机构,包括设置于所述槽内的柱塞,且在所述第一模与所述第二模合模的状态下使所述柱塞移动而从所述槽向所述模腔注入所述树脂材料;以及搬送机构,在树脂成形后将所述槽块上所残留的不需要的树脂搬出,所述搬送机构包括用以吸附所述不需要的树脂的不需要的树脂用吸附部,且所述树脂成形品的制造方法在所述搬送机构使所述不需要的树脂用吸附部与所述槽块上的不需要的树脂接触之后,所述传递机构使所述柱塞向所述第一模移动而从所述槽块剥离所述不需要的树脂,其后,所述搬送机构利用所述不需要的树脂用吸附部吸附所述不需要的树脂并将所述不需要的树脂搬出。

[0114]

<本发明的一实施方式>

[0115]

以下,参照附图对本发明的树脂成形装置的一实施方式进行说明。再者,为了容易理解,对以下所示的任一个图均适宜省略或者夸张地示意性地描绘。对同一构成元件标注同一符号并适宜省略说明。

[0116]

<树脂成形装置的整体结构>

[0117]

本实施方式的树脂成形装置100是通过使用树脂材料j的传递成形来对连接有电

子零件wx的成形对象物w1进行树脂成形。

[0118]

此处,作为成形对象物w1,例如为金属制基板、树脂制基板、玻璃制基板、陶瓷制基板、电路基板、半导体制基板、配线基板、引线框架等,且不论有无配线。另外,用以树脂成形的树脂材料j例如是包含热硬化性树脂的复合材料,且树脂材料j的方式为颗粒状、粉末状、液状、片材状或小片状等。进而,作为与成形对象物w1的上表面连接的电子零件wx,例如为裸芯片或经树脂密封的芯片。

[0119]

具体而言,如图1所示,树脂成形装置100分别包括以下构件作为构成元件:供给模块100a,供给成形前的成形对象物w1及树脂材料j;成形模块100b,进行树脂成形;以及收纳模块100c,收容成形后的成形对象物w2(以下为树脂成形品w2)。再者,供给模块100a、成形模块100b及收纳模块100c分别相对于其他构成元件可相互装卸,且可更换。另外,还可将成形模块100b设为两个或者三个等,增加各构成元件。

[0120]

在供给模块100a设置有以下构件:成形对象物供给部11,供给成形对象物w1;树脂材料供给部12,供给树脂材料j;以及搬送装置13(以下为装载机13),从成形对象物供给部11接收成形对象物w1并搬送至成形模块100b,从树脂材料供给部12接收树脂材料j并搬送至成形模块100b。

[0121]

装载机13在供给模块100a与成形模块100b之间往返,且沿着遍及供给模块100a与成形模块100b而设置的轨道(未图示)移动。

[0122]

如图2所示,成形模块100b包括:第一模2(以下为上模2),为形成有供树脂材料j注入的模腔2a的成形模的其中一个;第二模3(以下为下模3),为与上模2相向地配置且设置有向模腔2a注入树脂材料j的树脂注入部4的成形模的另一个;以及合模机构5,将上模2与下模3合模。上模2由上模固持器101保持,且所述上模固持器101固定于上压板102。另外,上模2经由上模基底板103安装于上模固持器101。下模3由下模固持器104保持,且所述下模固持器104固定于利用合模机构5升降的可动压板105。另外,下模3经由下模基底板106安装于下模固持器104。

[0123]

树脂注入部4包括:槽块41,形成有收容树脂材料j的槽41a;以及传递机构42,包括设置于槽41a内的柱塞421。再者,槽41a例如由呈圆筒状的筒状构件410形成。所述筒状构件410嵌入至槽块41上所形成的贯通孔中。

[0124]

槽块41由弹性构件43弹性支撑,以便能够相对于下模3升降。即,槽块41设置成能够经由弹性构件43相对于下模3升降。再者,弹性构件43设置于槽块41的下侧。

[0125]

另外,在槽块41的上端部,形成有在作为下模3的上表面的模面上伸出的伸出部411。进而,在槽块41的上表面,形成有将从槽41a注入的树脂材料j导入至模腔2a的作为树脂流路的剔料池部41b及浇口部41c。另外,伸出部411在将上模2与下模3合模的状态下,其上表面与上模2接触,并且其下表面在与下模3的模面之间夹着成形对象物w1。

[0126]

传递机构42在上模2与下模3合模的状态下使柱塞421移动而从槽41a向模腔2a注入树脂材料j。具体而言,传递机构42包括用以压送在槽41a中被加热而熔融的树脂材料j的柱塞421、以及对所述柱塞421进行驱动的柱塞驱动部422。

[0127]

在上模2形成有模腔2a,所述模腔2a收容成形对象物w1的电子零件wx并且供熔融的树脂材料j注入。另外,在上模2,在与槽块41相向的部分形成有凹部2b,并且形成有将槽块41的剔料池部41b及浇口部41c与模腔2a连接的流道部2c。再者,虽未图示,但在上模2,在

与槽块41相反的一侧形成有排气口。另外,也可省略流道部2c,经由浇口部41c将剔料池部41b与模腔2a直接连接。

[0128]

另外,在上模2设置有多个顶出销61,所述多个顶出销61用以使树脂成形后的成形对象物w2从上模2脱模。这些顶出销61设置成贯通上模2的所需部位并能够相对于上模2升降,且固定于上模2的上侧所设置的顶出板62。顶出板62经由弹性构件63设置于上压板102等,且包括回位销64。在合模时,回位销64与下模3中的成形对象物w1的载置区域外接触,由此使顶出板62相对于上模2上升。由此,在合模时,顶出销61成为缩进上模2的模面的状态。另一方面,在开模时,随着下模3下降,顶出板62相对于上模2下降,顶出销61利用弹性构件63的弹力将树脂成形品w2从上模2脱模。

[0129]

而且,当利用合模机构5将上模2与下模3合模时,包括剔料池部41b、浇口部41c、凹部2b及流道部2c的树脂流路将槽41a与模腔2a连通(参照图4)。另外,当将上模2与下模3合模后,成形对象物w1的槽侧端部会夹在槽块41的伸出部411的下表面与下模3的模面之间。当在所述状态下利用柱塞421将熔融的树脂材料j注入至模腔2a时,成形对象物w1的电子零件wx被树脂密封。

[0130]

如图1所示,在收纳模块100c设置有收纳树脂成形品w2的收纳部14、以及从成形模块100b接收树脂成形品w2并搬送至收纳部14的搬送装置15(以下为卸载机15)。

[0131]

卸载机15在成形模块100b与收纳模块100c之间往返,且沿着遍及成形模块100b与收纳模块100c而设置的轨道(未图示)移动。再者,卸载机15的具体的结构将在后面叙述。

[0132]

<树脂成形装置100的动作>

[0133]

参照图3~图14对所述树脂成形装置100的动作进行简单说明。再者,图3~图14仅示出了槽块41的其中一侧(左侧),省略了另一侧(右侧),但在各图中另一侧的状态与其中一侧的状态相同。另外,以下的动作例如是通过设置于供给模块100a的控制部com对各部进行控制来进行。

[0134]

如图3所示,在上模2与下模3开模的状态下,由装载机13搬送成形前的成形对象物w1,交给下模3并载置。此时,上模2及下模3被升温至可使树脂材料j熔融、硬化的温度。其后,由装载机13搬送树脂材料j并收容于槽块41的槽41a内。

[0135]

在所述状态下,当利用合模机构5使下模3上升时,如图4所示,槽块41碰触上模2且相对于下模3下降,而伸出部411的下表面与成形对象物w1的槽侧端部接触。另外,上模2的下表面接触伸出部411所不接触的成形对象物w1的外周部。由此将上模2与下模3合模。在所述合模后,当传递机构42利用柱塞驱动部422使柱塞421上升时,如图5所示,槽41a内的熔融的树脂材料j穿过树脂通路而注入至模腔2a内。然后,在经过规定的成形时间且树脂材料j在模腔2a内硬化之后,合模机构5将上模2与下模3开模。

[0136]

此处,本实施方式的树脂成形装置100在合模机构5将上模2与下模3开模的开模动作中,进行将树脂成形品w2与不需要的树脂k分离的动作(浇口断开动作)。再者,不需要的树脂k是残留于槽块41上并硬化的树脂。

[0137]

例如在即将经过所述成形时间之前(开模动作的开始前),如图6所示,传递机构42使柱塞421按压不需要的树脂k的力降低至规定值的力(例如在柱塞421与不需要的树脂k不剥离的情况下可维持接触状态的程度的比较小的值的力)。再者,柱塞421所按压的力是通过设置于柱塞驱动部422的驱动轴(传递轴)等的未图示的负荷传感器(load cell)等力传

感器(包括重量传感器、载荷传感器等)测定。

[0138]

然后,控制部com将成为所述规定值的力时的柱塞421的位置作为基准位置x存储(参照图6)。所述基准位置x是成为后述的浇口断开动作及不需要的树脂k的脱模/回收的基准的位置。再者,基准位置x不限于柱塞421的位置,也可设为与所述柱塞421连接的柱塞驱动部422的驱动轴(传递轴)等其他构件的位置。

[0139]

然后,在开模动作的开始前,如图7所示,传递机构42使柱塞421向与上模2相反的一侧下降,并下降至规定的剥落位置y。通过使柱塞421下降至剥落位置y,柱塞421的上表面与不需要的树脂k的下表面剥离。在所述剥落动作后,传递机构42使柱塞421上升至所述基准位置x。此时,柱塞421的上表面与不需要的树脂k的下表面接触(图6的状态)。

[0140]

接着,如图8所示,利用合模机构5开始下模3的下降,开始开模动作。在合模机构5开始开模动作且夹紧力降低至规定值(与所述传递机构42中的规定值不同)的时机,如图9所示,传递机构42使柱塞421向上模2上升。由此,槽块41上的不需要的树脂k被柱塞421向上模2按压。再者,夹紧力是通过设置于合模机构5的夹紧轴等的未图示的负荷传感器等力传感器(包括重量传感器、载荷传感器等)测定。

[0141]

另外,在传递机构42使柱塞421向上模2上升时,如图9所示,槽块41受到压缩的弹性构件43的复原力即弹力而从下模3向上模2上升。即,在开模动作中,在槽块41受到弹性构件43的弹力而从下模3向上模2上升的同时,传递机构42使柱塞421从下模3向上模2上升。

[0142]

再者,在开模动作中,槽块41受到弹性构件43的弹力而从下模3向上模2开始上升的时机、与利用传递机构42使柱塞421从下模3向上模2开始上升的时机可一致,也可不同。

[0143]

通过利用所述传递机构42的柱塞421的上升及利用弹性构件43的弹力的槽块41的上升,如图10所示,下模3的模面上的树脂成形品w2与槽块41上的不需要的树脂k分离(浇口断开)。

[0144]

此时,下模3上的树脂成形品w2被设置于上模2的顶出销61向下模3的模面按压,树脂成形品w2的下表面为与下模3的模面密接的状态(参照图9)。所述顶出销61作为在将树脂成形品w2与不需要的树脂k分离时将树脂成形品w2按压于下模3的模面的按压构件发挥功能。由于如上所述那样利用按压构件将树脂成形品w2按压于下模3的模面,因此容易对树脂成形品w2与不需要的树脂k之间施加剪切应力,容易浇口断开。

[0145]

此处,作为按压构件的顶出销61至少在树脂成形品w2与不需要的树脂k分离之前的期间,将树脂成形品w2向下模3的模面按压。换言之,在开模动作中,在顶出销61按压树脂成形品w2的期间,通过所述槽块41的上升及柱塞421的上升,树脂成形品w2与不需要的树脂k的分离完成。

[0146]

在所述浇口断开中,不需要的树脂k为夹在通过弹性构件43的弹力被向上侧按压的槽块41的上表面与上模2的下表面之间的状态(参照图9及图10)。即,槽块41在从开模动作的开始起规定期间中,成为利用弹性构件43的弹力而在与上模2之间夹着不需要的树脂k的状态。再者,所谓规定期间,是至少包含直至浇口断开完成的期间,且是直至下模3下降以成为弹性构件43复原的初始状态(被上模2按压而压缩之前的状态)的期间。

[0147]

然后,在经过规定期间后、即利用合模机构5进一步使下模3下降,如图11所示,槽块41在保持不需要的树脂k的同时使不需要的树脂k从上模2剥离。此处,在槽块41形成有剔料池部41b及浇口部41c,且槽块41与不需要的树脂k的接触面积比上模2与不需要的树脂k

的接触面积大,因此不需要的树脂k不从槽块41剥离,而是从上模2剥离。由此,可不需要用以与不需要的树脂k接触并将所述不需要的树脂k从上模2剥离的顶出销。

[0148]

另外,随着传递机构42使柱塞421向上模2上升,槽块41的伸出部411从在与下模3的模面之间夹着树脂成形品w2的状态变为与树脂成形品w2不接触的状态。

[0149]

再者,除所述浇口断开以外,传递机构42使柱塞421向上模2上升,直至成为槽块41的下侧的弹性构件43复原的合模前的初始状态(参照图11)。由此,在下一次树脂成形中,在将成形对象物w1载置于伸出部411的下侧时,伸出部411不会成为障碍。

[0150]

在进行以上那样的开模动作并将树脂成形品w2与不需要的树脂k分离之后,如图12~图14所示,利用卸载机15将树脂成形品w2与不需要的树脂k搬出。

[0151]

如图12所示,卸载机15包括成形品用吸附部15a及不需要的树脂用吸附部15b。成形品用吸附部15a及不需要的树脂用吸附部15b均包括树脂制的吸附垫,特别是不需要的树脂用吸附部15b例如为波纹管型(也称为蛇腹型),且伸缩性比成形品用吸附部15a优异。另外,成形品用吸附部15a及不需要的树脂用吸附部15b设置于基底构件151,且连接于未图示的抽吸泵等抽吸源。成形品用吸附部15a利用抽吸源抽吸空气,由此在其吸附开口部15a1吸附树脂成形品w2。不需要的树脂用吸附部15b利用抽吸源抽吸空气,由此在其吸附开口部15b1吸附不需要的树脂k。

[0152]

进而,至少成形品用吸附部15a构成为能够利用移动机构153相对于基底构件151在左右方向及上下方向上移动。再者,移动机构153包括:用以使成形品用吸附部15a在左右方向上移动的例如包括轨道及滑动件的左右方向移动部;以及用以使成形品用吸附部15a在上下方向上移动的例如包括轨道及滑动件的上下方向移动部。而且,在卸载机15设置有保持爪152,所述保持爪152用以保持由成形品用吸附部15a吸附的树脂成形品w2并防止落下。

[0153]

在所述开模动作结束后,使卸载机15进入至上模2与下模3之间。然后,如图12所示,使成形品用吸附部15a的吸附开口部15a1与树脂成形品w2的上表面接触,并且使不需要的树脂用吸附部15b的吸附开口部15b1与不需要的树脂k的上表面接触。

[0154]

在所述状态下,如图13所示,传递机构42使柱塞421上升而将不需要的树脂k从槽块41抬起。此处,在包括不需要的树脂k残留于槽41a内的残留部k1的情况下,所述残留部k1上升至不会妨碍不需要的树脂k的回收的程度。由此,不需要的树脂k从槽块41脱模,并且与不需要的树脂用吸附部15b密接。此时,不需要的树脂用吸附部15b在吸附开口部15b1与不需要的树脂k接触的状态下弹性变形而收缩。

[0155]

此处,在槽块41如图15的(a)所示形成有多个槽41a,且在与多个槽41a分别对应地形成有多个剔料池部41b及浇口部41c的情况下,考虑多个剔料池部41b利用连结部41d相互连结。在所述结构的情况下,如图15的(b)所示,不需要的树脂k成为跨越多个剔料池部41b而连结的一个块,从而可减少不需要的树脂k的数量。与此相应地,也可减少不需要的树脂用吸附部15b的数量。

[0156]

在设为不需要的树脂用吸附部15b收缩的状态之后,开始不需要的树脂用吸附部15b的吸附,而使不需要的树脂用吸附部15b的吸附开口部15b1吸附不需要的树脂k。另外,开始成形品用吸附部15a的吸附,而使成形品用吸附部15a的吸附开口部15a1吸附树脂成形品w2。

[0157]

然后,如图14所示,利用移动机构153使吸附有树脂成形品w2的成形品用吸附部15a向从槽块41离开的方向移动,而使树脂成形品w2移动至伸出部411之外。其后,在使卸载机15上升之后,从上模2及下模3退出。由此,利用卸载机15进行树脂成形品w2及不需要的树脂k的搬出。此处,由于如上所述那样在浇口断开时、即在从槽块41剥离不需要的树脂k之前,将不需要的树脂k与柱塞421剥离,因此不需要的树脂k容易回收。

[0158]

此处,有时在卸载机15包括用以清洁上模2及下模3的清扫机构(未图示)。再者,作为清扫机构,考虑包括旋转刷及抽吸尘埃并排出的抽吸部。

[0159]

在此情况下,吸附有树脂成形品w2及不需要的树脂k的卸载机15停留于上模2与下模3之间,并进行清洁动作。

[0160]

此处,首先,传递机构42进行将附着于槽41a内的树脂扒出的动作。即,如图16所示,传递机构42使柱塞421上升至规定的扒出位置。此处,规定的扒出位置例如是柱塞421的上表面成为比槽41a的开口位置更靠上侧处的位置。然后,传递机构42从规定的扒出位置下降至用以收容树脂材料j的装载位置。其后,传递机构42再次使柱塞421上升至规定的扒出位置。由此,将附着于槽内的树脂扒出至槽41a外。

[0161]

其后,利用设置于卸载机15的清扫机构来清洁上模2、下模3、槽块41及柱塞421。在清洁动作结束后,卸载机15从上模2及下模3退出,而进行树脂成形品w2及不需要的树脂k的搬出。

[0162]

<本实施方式的效果>

[0163]

根据本实施方式的树脂成形装置100,在利用不需要的树脂用吸附部15b吸附不需要的树脂k之前,利用柱塞421将不需要的树脂k从槽块41剥离,因此可从槽块41可靠地回收利用不需要的树脂用吸附部15b吸附的不需要的树脂k。另外,在利用柱塞421将不需要的树脂k从槽块41剥离时,不需要的树脂用吸附部15b与不需要的树脂k接触,因此可防止由于不需要的树脂k在槽块41上倾斜等而产生的吸附不良。通过以上内容,可稳定地回收槽块41上的不需要的树脂k。

[0164]

此处,在本实施方式中,在从槽块41剥离不需要的树脂k之前,使柱塞421向与上模2相反的一侧下降,而从柱塞421的上表面剥离不需要的树脂k的下表面,因此可容易回收分离出的不需要的树脂k。

[0165]

另外,在本实施方式中,在从槽块41剥离不需要的树脂k时,不需要的树脂用吸附部15b在与不需要的树脂k接触的状态下弹性变形而收缩,因此可在不会妨碍不需要的树脂k从槽块41的剥离的情况下,维持不需要的树脂用吸附部15b与不需要的树脂k接触的状态。因此,可以可靠地吸附剥离后的不需要的树脂k。

[0166]

进而,在本实施方式中,卸载机15包括成形品用吸附部15a及不需要的树脂用吸附部15b,因此可利用共用的搬送机构将树脂成形品w2及不需要的树脂k一次性搬出,从而可缩短它们的搬出时间,并且可使树脂成形装置100的结构简单。

[0167]

另外,在本实施方式中,在开模动作中,在槽块41受到弹性构件43的弹力而上升的同时,传递机构42使柱塞421上升而将树脂成形品w2与不需要的树脂k分离,因此可利用在合模时被压缩的弹性构件43的弹力可靠地将树脂成形品w2与不需要的树脂k分离。另外,将柱塞421用于树脂成形品w2与不需要的树脂k的分离,因此不需要增大弹性构件43的弹力,从而防止弹性构件43的大型化,进而也不会导致成形模2、成形模3的大型化或不需要的树

脂k的大型化。

[0168]

而且,在本实施方式中,在从开模动作的开始至浇口断开完成的期间,在槽块41与上模2之间夹着不需要的树脂k,因此可防止由于不需要的树脂k从树脂成形品w2分离的反作用等而不需要的树脂k从槽块41意外地脱落。另外,在它们的分离时不需要的树脂k不会从槽块41脱落,因此可防止由于不需要的树脂k在槽块上倾斜等而产生的吸附不良。

[0169]

此外,在本实施方式中,在不需要的树脂用吸附部15b回收不需要的树脂k之前,传递机构42使柱塞421向上模2上升,直至成为弹性构件43复原的初始状态,因此在使不需要的树脂用吸附部15b与不需要的树脂接触的前后槽块41不会意外地上升,从而可稳定地进行不需要的树脂k的回收。

[0170]

<其他变形实施方式>

[0171]

再者,本发明并不限于所述实施方式。

[0172]

例如,在所述实施方式中,在将树脂成形品w2与不需要的树脂k分离之前,使柱塞421下降而将柱塞421的上表面与不需要的树脂k的下表面剥离,但也可在将树脂成形品w2与不需要的树脂k分离之后且在将槽块41与不需要的树脂k剥离之前,使柱塞421下降而将柱塞421的上表面与不需要的树脂k的下表面剥离。

[0173]

另外,在所述实施方式中,在将树脂成形品w2与不需要的树脂k分离时使柱塞421上升,但也可设为以下结构:不使柱塞421上升而仅利用弹性构件43将树脂成形品w2与不需要的树脂k分离。

[0174]

进而,在所述实施方式中,为利用共用的卸载机15将树脂成形品w2及不需要的树脂k此两者搬出的结构,但也可设为以下结构:分别包括搬出树脂成形品w2的搬送机构以及搬出不需要的树脂k的搬送机构。

[0175]

另外,在所述实施方式中,设为以下结构:在树脂成形品w2与不需要的树脂k分离之前的期间,利用设置于上模2的顶出销61将树脂成形品w2向下模3的模面按压,但也可除顶出销61以外,设置将树脂成形品w2按压于下模3的模面的按压构件。

[0176]

进而,在所述实施方式中,在槽块41形成有剔料池部41b及浇口部41c,但也可在上模2的凹部2b形成剔料池部及浇口部。在此情况下,有可能在上模2与下模3的开模时不需要的树脂k从槽块41脱模而停留于上模2的凹部2b,因此也可在上模2设置用以使不需要的树脂k脱模的顶出销。

[0177]

本发明的树脂成形装置不限于通常的传递成形,只要为包括传递机构的结构即可。

[0178]

除此以外,本发明不限于所述实施方式,当然能够在不脱离其主旨的范围内进行各种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1