一种智能三维打印流水线及方法与流程

1.本发明涉及三维打印技术,具体涉及的是一种智能三维打印流水线及方法。

背景技术:

2.三维打印技术在当今运用广泛。三维(3d)快速成型,也被称为增材制造,基本远离是通过打印或铺设连续的材料层来产生三维物体。三维打印设备通过转换物体的三维计算机模型并产生一系列截面切片来工作,然后,打印每个切片,一个在另一个的顶部,从而产生最终的三维物体。现有的打印机在打印时,原材料都是经过熔融之后才进入打印头,当打印头停止工作一段时间后,原材料容易凝固在打印头内,造成打印头堵塞。

3.有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的主要目的在于提供一种智能三维打印流水线及方法,解决现有打印头容易堵塞的问题。

5.为了达成上述目的,本发明的解决方案是:提供一种智能三维打印流水线,包括打印装置,所述打印装置包括打印头;所述打印头包括进料口,与进料口相接通的输料段,以及与输料段接通的出料段;所述输料段内置有对原材料进行预热的预热管道,所述出料段内置有对原材料进行熔融的熔融管道;所述预热管道与熔融管道相接通;所述出料段具有与所述输料段相接通的连接端,以及供原材料输出的输出端;所述出料段为圆台形,且连接端的横截面积至输出端的横截面积逐渐减小。

6.进一步,所述输料段内有多个预热管道环绕所述出料段的中轴线设置。

7.进一步,所述预热管道包括直流段与汇流段;所述直流段与所述出料段的中轴线相平行,所述汇流段逐渐向所述出料段的中轴线倾斜。

8.进一步,所述打印头还包括对下层材料预熔的预熔机构。

9.进一步,所述预熔机构包括对下层材料进行预热的预热件,以及驱动预热件绕所述出料段的中轴线转动的旋转驱动组件。

10.进一步,所述旋转驱动组件包括安装所述预热件的支架;所述支架包括与所述输料段转动连接的连接部,以及承载预热件的支撑部;所述连接部为套设在输料段上的圆环,所述支撑部固定连接在所述圆环的外侧。

11.进一步,所述旋转驱动组件还包括固定套设在所述输料段上的第一齿轮,位于所述支撑部上并与第一齿轮相配合的第二齿轮;以及驱动第二齿轮转动的第一电机。

12.进一步,所述预热件包括与所述连接部连接的连接段,以及对下层材料预热的预热段,所述连接段与所述出料段的中轴线相平行,所述预热段朝向所述出料段的倾斜设置。

13.进一步,还包括对打印头供料的供料装置;诉讼供料装置上设有与所述进料口相连接的供料管。

14.进一步,还包括对打印完成的工件进行打磨的打磨装置;所述打磨装置包括装夹

工件的装夹机构以及对工件进行打磨的打磨机构。

15.进一步,所述装夹机构包括装夹台,位于装夹台上的第一抵顶机构,以及第二抵顶机构。

16.进一步,所述第一抵顶机构包括第一抵顶柱,以及驱动第一抵顶柱伸缩的第一驱动气缸;所述第二抵顶机构包括第二抵顶柱,以及驱动第二抵顶柱伸缩的第二驱动气缸;所述第一抵顶柱的中轴线所述第二抵顶柱的中轴线在同一直线上。

17.进一步,所述第二抵顶机构滑动安装在所述装夹台上。

18.进一步,所述打磨机构包括多个并列设置的打磨组件,安装多个打磨组件的安装架,以及承载安装架的打磨台;所述安装架滑动安装在所述打磨台上。

19.进一步,所述打磨组件包括打磨件、以及安装打磨件的安装块;所述打磨件与所述安装块可拆装连接。

20.进一步,所述打磨件具有与工件接触的打磨部,以及与安装块连接的安装部;所述打磨部为圆弧形。

21.进一步,所述打磨件有两个,分别安装在所述安装块的两端。

22.进一步,所述打磨组件还包括位于安装块内部的弹性适应模块。

23.进一步,所述弹性适应模块包括第一弹簧、第二弹簧以及安装第一弹簧和第二弹簧的承载块;所述第一弹簧与第二弹簧分别位于所述承载块的两端且朝向所述打磨件设置。

24.进一步,所述承载块上还设有穿插在第一弹簧中的第一导向柱与穿插在第二弹簧中的第二导向柱;所述第一导向柱的长度小于第一弹簧在自然状态下的长度,所述第二导向柱的长度小于第二弹簧在自然状态下的长度。

25.进一步,所述安装块内还形成有稳固第一弹簧的第一安装柱,以及稳固第二弹簧的第二安装柱;所述第一安装柱上形成于第一导向柱相配合的第一导向孔,所述第二安装柱上形成有第二导向柱相配合的第二导向孔。

26.进一步,所述安装块内还形成有供所述承载块滑动的导向槽。

27.进一步,所述承载块上还形成有与所述安装架相连接的连接孔。

28.进一步,所述安装架包括位于打磨组件两侧的装夹臂,以及承载装夹臂的安装座;所述安装座滑动安装在所述打磨台上。

29.本发明还提供一种智能三维打印方法,包括以下步骤:

30.a、构建工件模型;

31.b、对模型沿z向分层,生成工件的截面轮廓信息;

32.c、通过打印装置按照截面轮廓信息逐层打印工件;

33.d、对打印的工件进行抛光打磨。

34.进一步,在所述步骤(c)中,采用所述打印装置打印工件,在打印第一层时,直接采用打印头将材料按照轮廓信息喷射,在打印第二层及之后的轮廓层时,先通过打印头上的预热机构对上一层的打印完成的轮廓预热,再通过打印头继续喷射打印。

35.进一步,在所述步骤(d)中,采用所述打磨装置工件进行抛光打磨。

36.采用上述结构后,本发明涉及的一种智能三维打印流水线及方法,与现有技术相比,至少具有如下有益效果:

37.一、通过在打印头中设置对材料进行预热的预热管道以及对材料进行熔融的熔融管道,原材料在进入打印头之前为粉末状态,之后经过预热管道和熔融管道,使原材料变成熔融状态,由于打印头具有将原材料熔融的功能,所以打印头不容易出现堵料情况。

38.二、在打印第二层及第二层之后的轮廓层时,先是使用打印头上的预热机构对上一层的轮廓层进行预热,使之软化,再通过打印头继续打印,可以使相邻轮廓层之间粘黏更加紧实。

附图说明

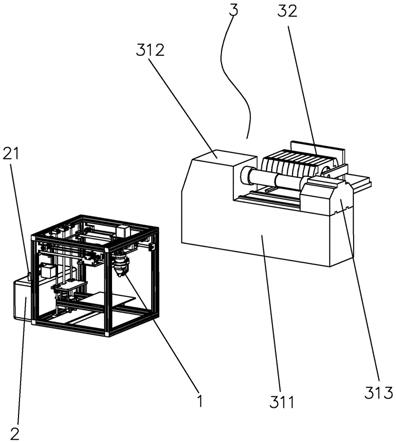

39.图1为本发明的结构示意图;

40.图2为本发明中打印头的结构示意图;

41.图3为本发明中打印头的截面示意图;

42.图4为本发明中打磨装置的结构示意图;

43.图5为本发明中打磨组件的结构示意图;

44.图6为本发明中打磨组件的截面示意图。

45.图中:

[0046]1‑

打印头、11

‑

进料口、12

‑

输料段、121

‑

预热管道、1211

‑

直流段、1212

‑

汇流段、13

‑

出料段、131

‑

熔融管道、132

‑

连接端、133

‑

输出端、14

‑

预熔机构、141

‑

预热件、1411

‑

连接段、1412

‑

预热段、142

‑

旋转驱动组件、1421

‑

支架、1422

‑

第一齿轮、1423

‑

第二齿轮、1424

‑

第一电机;

[0047]2‑

供料装置、21

‑

供料管;

[0048]3‑

打磨装置、31

‑

装夹机构、311

‑

装夹台、312

‑

第一抵顶机构、3121

‑

第一抵顶柱、313

‑

第二抵顶机构、3131

‑

第二抵顶柱、32

‑

打磨机构、321

‑

打磨组件、3211

‑

打磨件、3212

‑

安装块、32121

‑

第一安装柱、32122

‑

第一导向孔、32123

‑

第二安装柱、32124

‑

第二导向孔、32125

‑

导向槽、3213

‑

弹性适应模块、32131

‑

第一弹簧、32132

‑

第二弹簧、32133

‑

承载块、32134

‑

第一导向柱、32135

‑

第二导向柱、32136

‑

连接孔、322

‑

安装架、3221

‑

装夹臂、3222

‑

安装座、323

‑

打磨台。

具体实施方式

[0049]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0050]

如图1

‑

6所示,一种智能三维打印流水线,包括打印装置,打印装置包括打印头1;打印头1包括进料口11,与进料口11相接通的输料段12,以及与输料段12接通的出料段13;输料段12内置有对原材料进行预热的预热管道121,出料段13内置有对原材料进行熔融的熔融管道131;预热管道121与熔融管道131相接通;出料段13具有与输料段12相接通的连接端132,以及供原材料输出的输出端133;出料段13为圆台形,且连接端132的横截面积至输出端133的横截面积逐渐减小。通过在打印头1中设置对材料进行预热的预热管道121以及对材料进行熔融的熔融管道131,原材料在进入打印头1之前为粉末状态,之后经过预热管道121和熔融管道131,使原材料变成熔融状态,另外在预热管道121采用电加热,在熔融管道131采用陶瓷加热,由于打印头1具有熔融功能,所以打印头1不容易出现堵料情况。

[0051]

优选的,输料段12内有多个预热管道121环绕出料段13的中轴线设置。通过多个预热管道121可以提供不同颜色的原材料,增加工件的观赏性。

[0052]

优选的,预热管道121包括直流段1211与汇流段1212;直流段1211与出料段13的中轴线相平行,汇流段1212逐渐向出料段13的中轴线倾斜。通过汇流段1212使原材料更容易进入出料段13。

[0053]

优选的,打印头1还包括对下层材料预熔的预熔机构14。在打印第二层及第二层之后的轮廓层时,先是使用打印头1上的预热机构对上一层的轮廓层进行预热,使之软化,再通过打印头1继续打印,可以使相邻轮廓层之间粘黏更加紧实。

[0054]

优选的,预熔机构14包括对下层材料进行预热的预热件141,以及驱动预热件141绕出料段13的中轴线转动的旋转驱动组件142。旋转驱动组件142包括安装预热件141的支架1421;支架1421包括与输料段12转动连接的连接部,以及承载预热件141的支撑部;连接部为套设在输料段12上的圆环,支撑部固定连接在圆环的外侧。

[0055]

旋转驱动组件142还包括固定套设在输料段12上的第一齿轮1422,位于支撑部上并与第一齿轮1422相配合的第二齿轮1423;以及驱动第二齿轮1423转动的第一电机1424。当打印头1在打印工件时,需要不断改变打印方向,所以通过旋转驱动组件142驱动预热件141绕着打印头1转动,使预热件141始终保持在移动的前方位置。

[0056]

优选的,预热件141包括与连接部连接的连接段1411,以及对下层材料预热的预热段1412,连接段1411与出料段13的中轴线相平行,预热段1412朝向出料段13的倾斜设置。当预热段1412朝向出料段13倾斜设置时,预热段1412距离出料段13更加近,当预热完成,以便于打印头1及时将原材料喷出,可以使预热效果更佳。

[0057]

优选的,还包括对打印头1供料的供料装置2;诉讼供料装置2上设有与进料口11相连接的供料管21。通过供料装置2向打印头1提供原材料。

[0058]

优选的,还包括对打印完成的工件进行打磨的打磨装置3;打磨装置3包括装夹工件的装夹机构31以及对工件进行打磨的打磨机构32。该打磨装置3仅适用于回转体工件。

[0059]

优选的,装夹机构31包括装夹台311,位于装夹台311上的第一抵顶机构312,以及第二抵顶机构313。第一抵顶机构312包括第一抵顶柱3121,以及驱动第一抵顶柱3121伸缩的第一驱动气缸;第二抵顶机构313包括第二抵顶柱3131,以及驱动第二抵顶柱3131伸缩的第二驱动气缸;第一抵顶柱3121的中轴线第二抵顶柱3131的中轴线在同一直线上。第二抵顶机构313滑动安装在装夹台311上。通过第一抵顶机构312于第二抵顶机构313可以将工件夹紧固定,以便于对工件的打磨,另外通过将第二抵顶机构313滑动安装在装夹台311上,可以使装夹机构31适应不同尺寸的工件。

[0060]

优选的,打磨机构32包括多个并列设置的打磨组件321,安装多个打磨组件321的安装架322,以及承载安装架322的打磨台323;安装架322滑动安装在打磨台323上。通过多个并列设置的打磨组件321,可以适应不同形状的工件,并进行有效的打磨。

[0061]

优选的,打磨组件321包括打磨件3211、以及安装打磨件3211的安装块3212;打磨件3211与安装块3212可拆装连接。打磨件3211与安装块3212可拆装连接以便于对打磨件3211的更换。

[0062]

优选的,打磨件3211具有与工件接触的打磨部,以及与安装块3212连接的安装部;打磨部为圆弧形。打磨件3211有两个,分别安装在安装块3212的两端。打磨组件321还包括

位于安装块3212内部的弹性适应模块3213。弹性适应模块3213包括第一弹簧32131、第二弹簧32132以及安装第一弹簧32131和第二弹簧32132的承载块32133;第一弹簧32131与第二弹簧32132分别位于承载块32133的两端且朝向打磨件3211设置。承载块32133上还设有穿插在第一弹簧32131中的第一导向柱32134与穿插在第二弹簧32132中的第二导向柱32135;第一导向柱32134的长度小于第一弹簧32131在自然状态下的长度,第二导向柱32135的长度小于第二弹簧32132在自然状态下的长度。安装块3212内还形成有稳固第一弹簧32131的第一安装柱32121,以及稳固第二弹簧的第二安装柱32123;第一安装柱32121上形成于第一导向柱32134相配合的第一导向孔32122,第二安装柱32123上形成有第二导向柱32135相配合的第二导向孔32124。安装块3212内还形成有供承载块32133滑动的导向槽32125。承载块32133上还形成有与安装架322相连接的连接孔32136。安装架322包括位于打磨组件321两侧的装夹臂3221,以及承载装夹臂3221的安装座3222;安装座3222滑动安装在打磨台323上。当在对工件进行打磨时,多个打磨组件321同时向工件移动,在弹性适应模块3213的作用下,打磨部可以更加贴合在工件的表面,使打磨的效果更好。

[0063]

本发明还提供一种智能三维打印方法,包括以下步骤:

[0064]

a、构建工件模型;

[0065]

b、对模型沿z向分层,生成工件的截面轮廓信息;

[0066]

c、通过打印装置按照截面轮廓信息逐层打印工件;

[0067]

d、对打印的工件进行抛光打磨。

[0068]

优选的,在步骤(c)中,采用打印装置打印工件,在打印第一层时,直接采用打印头1将材料按照轮廓信息喷射,在打印第二层及之后的轮廓层时,先通过打印头1上的预热机构对上一层的打印完成的轮廓预热,再通过打印头1继续喷射打印。

[0069]

优选的,在步骤(d)中,采用打磨装置3工件进行抛光打磨。

[0070]

上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1