一种四面曲立体光学纹理模芯制做方法与流程

1.本发明涉及四面曲立体光学纹理模芯技术领域,尤其涉及一种四面曲立体光学纹理模芯制做方法。

背景技术:

2.模芯,顾名思义指的是用于模具中心部位的关键运作的精密零件。模芯一般结构极端复杂,加工难度非常大,造价很高,往往制造的人工支出大大超过材料的本身,对于模芯材料的选择也直接关系到模具的造价和模具的使用寿命。

3.在现有技术中,四面曲纹理立体模具的纹理都是采用蚀刻、激光雕刻、电火花加工等方式制做,难以对其制作精度进行控制,不但无法满足产品的多样化需求,制作不够细腻,而且不能够在四面曲立体模芯上实现了光学纳米级纹理的制做。

4.因此,有必要提供一种四面曲立体光学纹理模芯制做方法解决上述技术问题。

技术实现要素:

5.本发明提供一种四面曲立体光学纹理模芯制做方法,解决了四面曲纹理立体模具的纹理精度不方便控制,无法满足产品的多样化需求的问题。

6.为解决上述技术问题,本发明提供的四面曲立体光学纹理模芯制做方法包括以下步骤:

7.s1、平面光学级纹理母模制做,按照设计要求进行光学机纹理图档设计,再使用uv光刻机将光学级纹理写出;

8.s2、uv转印,采用uv转印的方式,将光学纹理转印到复合板上;

9.s3、复合板塑形,将做有光学纹理的复合板按产品尺寸及定位的要求高压为四面曲立体外形,将光学纹理按产品要求设计在复合板的内表面或外表面;

10.s4、模芯制做,根据复合板光学纹理的所在表面,用电铸的方式分别得到产品内表面四面曲立体光学级纹理模芯和产品外表面四面曲立体光学级纹理模芯。

11.优选的,在所述步骤s1中,在进行纹理图档设计时,需要考虑到母模具的弯曲变形,拉伸因素,要制造的光学膜体所需要平面级纹理结构,预先制成具有相同光学膜结构的平面光学膜,并将其置于压膜母体表面,然后再真空状态下进行加热,当加热软化后取出,通过冷却设备进行冷却即可制成平面光学级纹理母模。

12.优选的,在所述步骤s2中,采用uv胶水进行转印,uv胶水的涂刷次数为5

‑

7次,厚度为0.04

‑

0.05mm,复合板采用pc材质,也可以选用pet材质或者tpu材质。

13.优选的,在所述步骤s3中,对复合板进行塑形时,需要考虑产品的缩水率和复合板的缩水率,光学纹理转印到复合板的内表面或者外表面根据实际需要进行选择即可。

14.优选的,在所述步骤s4中,当得到产品内表面四面曲立体光学级纹理模芯时,光学纹理在复合板外表面,当得到产品产品外表面四面曲立体光学级纹理模芯时,光学纹理在复合板内表面。

15.优选的,还包括在所述四面曲立体光学纹理模芯的展示装置,所述展示装置包括:底座;安装组件,所述安装组件设置于所述底座的顶部,所述安装组件包括透明外罩,所述透明外罩底部的两侧均固定连接有安装圆杆,所述安装圆杆的一侧开设有弧形卡槽;活动竖槽,所述活动竖槽开设于所述底座的顶部;定位组件,所述定位组件设置于所述活动竖槽内壁的底部,所述定位组件包括转动横槽,所述转动横槽内壁的一侧开设有凹槽,所述凹槽内壁的一侧固定连接有t型杆,所述t型杆的一端固定连接有张力弹簧,所述转动横槽的内部设置有曲面定位杆,所述曲面定位杆的一侧开设有收缩内槽;转动组件,所述转动组件设置于所述底座的顶部,所述转动组件包括转动槽,所述转动槽的内部设置有转动圆盘,所述转动圆盘的底部开设有底部内槽,所述转动槽内壁的底部固定连接有马达。

16.优选的,所述透明外罩设置于所述底座的顶部,所述底座的顶部开设有环形槽,所述环形槽和所述透明外罩相适配。

17.优选的,所述活动竖槽和所述转动横槽相连通,并且活动竖槽和所述安装圆杆相适配,所述底座的顶部均匀设置有多个补光灯头。

18.优选的,所述转动横槽开设于所述活动竖槽内壁的底部,所述张力弹簧的一端和所述收缩内槽内壁的一侧固定连接,所述曲面定位杆和所述弧形卡槽相适配。

19.优选的,所述转动槽开设于所述底座的顶部,所述马达的输出端和所述底部内槽内壁的顶部固定连接。

20.与相关技术相比较,本发明提供的四面曲立体光学纹理模芯制做方法具有如下有益效果:

21.本发明提供一种四面曲立体光学纹理模芯制做方法,通过在四面曲立体模芯上实现了光学纳米级纹理的制做,扩展了光学纳米级纹理的应用方式和范围,为产品提供了多样化、更细腻、视觉效果更丰富的外观和功能化纹理设计和实现方法。

附图说明

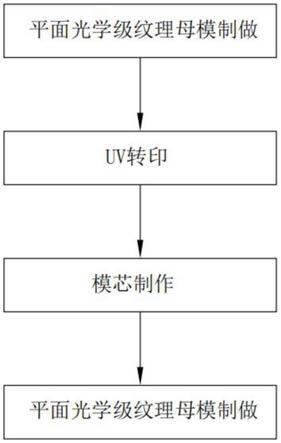

22.图1为本发明提供的四面曲立体光学纹理模芯制做方法的第一实施例的流程示意图;

23.图2为本发明提供的四面曲立体光学纹理模芯制做方法的第二实施例的结构示意图;

24.图3为图2所示底座内部的结构示意图;

25.图4为图3所示的a处的放大图;

26.图5为图3所示底座俯视部分的结构示意图;

27.图6为图5所示底座内部的结构示意图;

28.图7为图6所示b处的放大图。

29.图中标号:1、底座,2、安装组件,21、透明外罩,22、安装圆杆,23、弧形卡槽,3、活动竖槽,4、定位组件,41、转动横槽,42、凹槽,43、t型杆,44、张力弹簧,45、曲面定位杆,46、收缩内槽,5、转动组件,51、转动槽,52、转动圆盘,53、底部内槽,54、马达,6、环形槽,7、补光灯头。

具体实施方式

30.下面结合附图和实施方式对本发明作进一步说明。

31.第一实施例

32.请结合参阅图1,其中,图1为本发明提供的四面曲立体光学纹理模芯制做方法的第一实施例的流程示意图。四面曲立体光学纹理模芯制做方法包括以下步骤:

33.s1、平面光学级纹理母模制做,按照设计要求进行光学机纹理图档设计,再使用uv光刻机将光学级纹理写出;

34.s2、uv转印,采用uv转印的方式,将光学纹理转印到复合板上;

35.s3、复合板塑形,将做有光学纹理的复合板按产品尺寸及定位的要求高压为四面曲立体外形,将光学纹理按产品要求设计在复合板的内表面或外表面;

36.s4、模芯制做,根据复合板光学纹理的所在表面,用电铸的方式分别得到产品内表面四面曲立体光学级纹理模芯和产品外表面四面曲立体光学级纹理模芯。

37.在所述步骤s1中,在进行纹理图档设计时,需要考虑到母模具的弯曲变形,拉伸因素,要制造的光学膜体所需要平面级纹理结构,预先制成具有相同光学膜结构的平面光学膜,并将其置于压膜母体表面,然后再真空状态下进行加热,当加热软化后取出,通过冷却设备进行冷却即可制成平面光学级纹理母模。

38.在所述步骤s2中,采用uv胶水进行转印,uv胶水的涂刷次数为5

‑

7次,厚度为0.04

‑

0.05mm,复合板采用pc材质,也可以选用pet材质或者tpu材质。

39.uv胶水固化后有一定的拉伸性,在高压成形中不会开裂。

40.在所述步骤s3中,对复合板进行塑形时,需要考虑产品的缩水率和复合板的缩水率,光学纹理转印到复合板的内表面或者外表面根据实际需要进行选择即可。

41.在所述步骤s4中,当得到产品内表面四面曲立体光学级纹理模芯时,光学纹理在复合板外表面,当得到产品产品外表面四面曲立体光学级纹理模芯时,光学纹理在复合板内表面。

42.与相关技术相比较,本发明提供的四面曲立体光学纹理模芯制做方法具有如下有益效果:

43.通过在四面曲立体模芯上实现了光学纳米级纹理的制做,扩展了光学纳米级纹理的应用方式和范围,为产品提供了多样化、更细腻、视觉效果更丰富的外观和功能化纹理设计和实现方法。

44.第二实施例

45.请结合参阅图2

‑

7,基于本技术的第一实施例提供的一种四面曲立体光学纹理模芯制做方法,本技术的第二实施例提出另一种四面曲立体光学纹理模芯制做方法。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

46.具体的,本技术的第二实施例提供的四面曲立体光学纹理模芯制做方法的不同之处在于,四面曲立体光学纹理模芯制做方法还包括在所述四面曲立体光学纹理模芯的展示装置,所述展示装置包括:底座1;安装组件2,所述安装组件2设置于所述底座1的顶部,所述安装组件2包括透明外罩21,所述透明外罩21底部的两侧均固定连接有安装圆杆22,所述安装圆杆22的一侧开设有弧形卡槽23;活动竖槽3,所述活动竖槽3开设于所述底座1的顶部;

定位组件4,所述定位组件4设置于所述活动竖槽3内壁的底部,所述定位组件4包括转动横槽41,所述转动横槽41内壁的一侧开设有凹槽42,所述凹槽42内壁的一侧固定连接有t型杆43,所述t型杆43的一端固定连接有张力弹簧44,所述转动横槽41的内部设置有曲面定位杆45,所述曲面定位杆45的一侧开设有收缩内槽46;转动组件5,所述转动组件5设置于所述底座1的顶部,所述转动组件5包括转动槽51,所述转动槽51的内部设置有转动圆盘52,所述转动圆盘52的底部开设有底部内槽53,所述转动槽51内壁的底部固定连接有马达54。

47.马达54外接电源,且在外部设置有对应的控制开关,马达54的转速设计为30秒每转,透明外罩21可以使用钢化玻璃制作,也可以使用透明塑料进行制作,只需可以直接从外侧清晰的看见透明外罩21的内部。

48.所述透明外罩21设置于所述底座1的顶部,所述底座1的顶部开设有环形槽6,所述环形槽6和所述透明外罩21相适配。

49.透明外罩21的底部位于环形槽6的内部。

50.所述活动竖槽3和所述转动横槽41相连通,并且活动竖槽3和所述安装圆杆22相适配,所述底座1的顶部均匀设置有多个补光灯头7。

51.通过多个补光灯头7可以在夜间时进行补光,方便观测,也可以使用不同颜色的彩灯,以提升美观度。

52.所述转动横槽41开设于所述活动竖槽3内壁的底部,所述张力弹簧44的一端和所述收缩内槽46内壁的一侧固定连接,所述曲面定位杆45和所述弧形卡槽23相适配。

53.曲面定位杆45的一端设计为弧面,弧面的一端位于弧形卡槽23内部。

54.所述转动槽51开设于所述底座1的顶部,所述马达54的输出端和所述底部内槽53内壁的顶部固定连接。

55.本发明提供的四面曲立体光学纹理模芯制做方法的工作原理如下:

56.当将加工完成的四面曲立体光学纹理模芯放置在转动圆盘52上时,即可通过马达54带动转动圆盘52进行转动,转动圆盘52带动上方的四面曲立体光学纹理模芯转动,使得观看人员从一个方向即可观测到四面曲立体光学纹理模芯的整体。

57.当需要取下透明外罩21时,可以逆时针转动透明外罩21,透明外罩21带动安装圆杆22转动,因为安装圆杆22通过弧形卡槽23和曲面定位杆45的弧面抵触在一起,使得转动安装圆杆22时可以直接使得安装圆杆22和曲面定位杆45分离,当曲面定位杆45移动至活动竖槽3下方时,向上拉动透明外罩21,透明外罩21带动安装圆杆22上升,使得安装圆杆22从活动竖槽3处脱离底座1,使得透明外罩21和底座1分离;

58.当需要安装透明外罩21时,通过活动竖槽3将安装圆杆22插入到转动槽51内部,使得透明外罩21的底部落入到环形槽6的内部,再顺时针转动透明外罩21带动安装圆杆22顺时针转动,使得安装圆杆22挤压曲面定位杆45,使得曲面定位杆45向凹槽42内部收缩,曲面定位杆45不会阻碍到安装圆杆22的转动,安装圆杆22继续转动,张力弹簧44推动曲面定位杆45将定位杆45的一端推入到弧形卡槽23内部完成透明外罩21的安装。

59.与相关技术相比较,本发明提供的四面曲立体光学纹理模芯制做方法具有如下有益效果:

60.通过在底座1上安装一个透明外罩21,可以在将制作完成的四面曲立体光学纹理模芯放置到转动圆盘52上进行展示时,对四面曲立体光学纹理模芯提供保护能力,同时通

过马达54带动转动圆盘52转动,带动四面曲立体光学纹理模芯同步进行转动,方便为四面曲立体光学纹理模芯进行全方位展示,可以随时在四面曲立体光学纹理模芯制作时随时和制作好的四面曲立体光学纹理模芯进行对比,方便及时发现制作过程中产生的瑕疵并进行处理,同时通过转动透明外罩21即可完成透明外罩21的安装和拆卸,方便将四面曲立体光学纹理模芯放入到透明外罩21的内部进行防护。

61.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1