模内镶件产品的制造方法、模内镶件产品及衣物处理设备与流程

1.本技术涉及模内注塑成型工艺技术领域,尤其涉及一种模内镶件产品的制造方法、模内镶件产品及衣物处理设备。

背景技术:

2.模内镶嵌注塑是将已印刷成型好的膜片放入注塑模内,然后将树脂注射在膜片的背面,使树脂与膜片接合成一体固化成型的技术。模内镶嵌注塑的产品能够达到集装饰性与功能性于一身的效果,因此,模内镶嵌注塑广泛地应用于多个领域。

3.相关技术中,根据设计需求,需要在成型的模内镶嵌注塑产品上开孔,但是,开孔之后,膜片的表面容易出现褶皱、飞边、毛刺等,影响模内镶嵌注塑产品的外观美感,也使得产品的一致性较差。

技术实现要素:

4.有鉴于此,本技术实施例期望提供一种改善膜片起翘现象的模内镶件产品的制造方法、模内镶件产品及衣物处理设备。

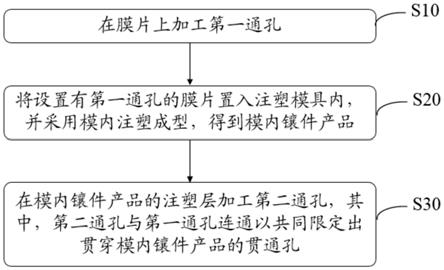

5.本技术实施例提供一种模内镶件产品的制造方法,包括:

6.在膜片上加工第一通孔;

7.将设置有所述第一通孔的所述膜片置入注塑模具内,采用模内注塑成型,得到模内镶件产品;

8.在模内镶件产品的注塑层加工第二通孔,其中,第二通孔与第一通孔连通以共同限定出贯穿所述模内镶件产品的贯通孔。

9.在一些实施方案中,所述的在膜片上加工第一通孔的步骤之前,所述制造方法还包括:对膜片进行印刷处理。

10.在一些实施方案中,所述的在膜片上加工第一通孔,包括:

11.对所述膜片进行热压成型处理,在所述热压成型处理过程中形成所述第一通孔。

12.在一些实施方案中,所述的对所述膜片进行热压成型处理,在所述热压成型处理过程中形成所述第一通孔,包括:将热压成型模具的凹模加热至第一预设温度;

13.将膜片放置于凹模上;

14.将热压成型模具的凸模移动至与所述凹模合模,其中,热压成型模具的凸模设置有用于穿透所述膜片的顶针,所述顶针用于在合模过程中穿透所述膜片以在所述膜片上形成所述第一通孔。

15.在一些实施方案中,所述第二通孔在所述膜片上的投影位于所述第一通孔内。

16.在一些实施方案中,所述第一通孔的等效直径不超过4mm。

17.在一些实施方案中,所述第一通孔和所述第二通孔均呈圆形,且所述第二通孔的直径小于所述第一通孔的直径。

18.在一些实施方案中,所述第一通孔和所述第二通孔的直径之差为1mm~2mm。

19.本技术实施例提供一种模内镶件产品,所述模内镶件产品采用本技术任意实施例所述的模内镶件产品的制造方法制成。

20.在一些实施方案中,所述贯通孔作为模内镶件产品的透声孔。

21.一种衣物处理设备,其特征在于,包括箱体以及本技术任意实施例所述的模内镶件产品,所述模内镶件产品设置于所述箱体上,所述膜片作为所述衣物处理设备的外观面。

22.在一些实施方案中,所述衣物处理设备包括控制主板和语音播报器,所述模内镶件产品设置于所述语言播报器的外侧,所述控制主板与所述语音播报器通讯以控制所述语音播报器播报语音,所述贯通孔用于将所述语音播报器发出的声波导向所述衣物处理设备的外部环境。

23.本技术实施例的制造方法,在模内注塑之前,先在膜片上开孔,开孔过程中,膜片的孔壁处的材料的塑性变形的程度较小,膜片的孔壁的材料的回弹程度也较小,因此,能够将膜片褶皱、缩印控制在较小范围内,甚至基本没有褶皱、缩印,此时开孔基本不会在膜片形成残余应力。模内注塑结束后,只在注塑层对应于第一通孔的位置处开孔,保证第一通孔和第二通孔连通即可,在加工第二通孔的过程中不会对膜片造成影响,因此能够有效地改善膜片的起皱、飞边、毛刺等现象,降低膜片起翘的概率,提升模内镶件产品的外观美感和产品一致性。

附图说明

24.图1为本技术一实施例的模内镶件产品的制造方法的流程示意图;

25.图2为本技术一实施例的模内镶件的结构示意图;

26.图3为图2中a处的局部放大示意图;

27.图4为图2所示结构的分解示意图;

28.图5为图4中b处的局部放大示意图;

29.图6为图2所示结构另一视角的示意图;

30.图7为沿图6中c

‑

c方向的剖视图,其中,旋钮3装配至模内镶件上;

31.图8为图7中d处的局部放大示意图。

32.附图标记说明

33.模内镶件产品100;膜片11;第一通孔11a;避让口11b;注塑层12;第二通孔12a;连接结构121;旋钮3

具体实施方式

34.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例用于说明本技术,但不能用来限制本技术的范围。

35.在本技术实施例的描述中,,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.本技术实施例提供一种模内镶件产品100的制造方法,请参阅图1,包括以下步骤:

37.s10:在膜片11上加工第一通孔11a。请参阅图4和图5,图4和图5为膜片11加工第一通孔11a后的结构示意图。需要说明的是,可以在膜片11上的任意适当的位置处加工第一通孔11a。

38.s20:将设置有第一通孔11a的膜片11置入注塑模具内,采用模内注塑成型,得到模内镶件产品100。

39.s30:在模内镶件产品100的注塑层12加工第二通孔12a,其中,第二通孔12a与第一通孔11a连通以共同限定出贯穿模内镶件产品100的贯通孔。也就是说,第一通孔11a和第二通孔12a至少部分对准。请参阅图2和图3,图2和图3为具有第一通孔11a和第二通孔12a的模内镶件产品10。

40.需要说明的是,放入注塑模具内的膜片11至少包括三层,从内向外,依次包括基材层、油墨层和耐磨材料层。在模内注塑过程中,液态的树脂浇注在膜片11的基材层上,当模内注塑成型后,树脂冷却后形成注塑层12,膜片11与树脂融为一体,耐磨材料层在模内镶件产品100的最外面。由于油墨层夹在中间,可使模内镶件产品100长期保持颜色鲜明、不易褪色;耐磨材料层具有较好的耐摩擦性能,降低模内镶件产品100表面被刮花的几率。

41.需要说明的是,置入注塑模具中的膜片11可以是二维平面造型,也可以是三维立体造型,在此不做限制。

42.基材层的材质不限,例如,可以是pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)、pmma(polymethyl methacrylate,聚甲基丙烯酸甲酯)、pc(polycarbonate,聚碳酸酯)、pvc(polyvinyl chloride,聚氯乙烯)等。基材层可以只选用一种材质,也可以选用多种材质的组合。

43.相关技术中,在模内镶件注塑结束后,再在模内镶件产品上加工通孔,在钻孔过程中,由于钻孔需要连续钻透膜片和注塑层,因此,膜片对应钻孔的部位会被拉伸并产生较大的塑性形变,直至部分材料从膜片上剥离下来,钻孔结束之后,膜片的孔壁处的部分材料回弹,导致膜片的外表面出现较多的褶皱、缩印,且褶皱、缩印的形状、分布是随机的、不可控的,一方面影响模内镶件产品的外观美感,另一方面导致模内镶件产品的产品一致性较差;此外,钻孔之后,膜片的孔边缘处存在较多的毛刺、飞边,影响模内镶件产品的外观美观和触感;再者,钻孔后,注塑层和膜片的交界处存在较大的残余应力,容易导致膜片容易局部脱离注塑层,产生膜片局部起翘的现象。

44.本技术实施例的制造方法,在模内注塑之前,先在膜片11上开孔,开孔过程中,膜片11的孔壁处的材料的塑性变形的程度较小,膜片11的孔壁的材料的回弹程度也较小,因此,能够将膜片11的褶皱、缩印等瑕疵控制在较小范围内,甚至基本没有褶皱、缩印,此时开孔基本不会在膜片11形成残余应力。模内注塑结束后,只在注塑层12对应于第一通孔11a的位置处开孔,保证第一通孔11a和第二通孔12a连通即可,在加工第二通孔12a的过程中不会对膜片11造成影响,因此能够有效地改善膜片11的褶皱、飞边、毛刺等现象,降低膜片11起翘的概率,提升模内镶件产品100的外观美感和产品一致性。

45.向注塑模具内注入的注塑材料不限,例如,可以是pc(polycarbonate,聚碳酸酯),pmma(polymethyl methacrylate,聚甲基丙烯酸甲酯),pbt(polybutylece terephthalate,聚对苯二甲酸丁二醇酯)等。

46.示例性地,在步骤s10之前,制造方法还包括:对膜片进行印刷处理。也就是说,步骤s10在印刷处理步骤之后,膜片11在制备过程中,先印刷处理,后加工第一通孔11a。

47.印刷处理的具体工艺不限。例如,丝印。

48.需要说明的是,可以在印刷处理之后的膜片11的任何制备过程中加工第一通孔

11a。

49.示例性地,所述的在膜片11上加工第一通孔11a,包括:

50.对所述膜片11进行热压成型处理,在所述热压成型处理过程中形成所述第一通孔11a。

51.热压成型处理是在预热状态下将膜片11成型出产品所需的造型。在预热状态下,膜片11软化,更容易发生形变,便于加工出第一通孔11a,加工出第一通孔11a后,基本不会在膜片11上形成褶皱、缩印。

52.示例性地,所述的对所述膜片11进行热压成型处理,在所述热压成型处理过程中形成所述第一通孔11a,包括:

53.将热压成型模具的凹模加热至第一预设温度;

54.将膜片11放置于凹模上;

55.将热压成型模具的凸模移动至与凹模合模,其中,热压成型模具的凸模设置有用于穿透膜片11的顶针,顶针用于在合模过程中穿透膜片11以在膜片11上形成所述第一通孔11a。

56.该实施例中,合模过程即可完成加工第一通孔11a,使得热压成型和加工第一通孔11a的步骤合二为一,且利用热压成型模具本身来加工第一通孔11a,在热压成型模具对膜片11进行热压处理定位的同时,也实现了对第一通孔11a的定位,无需为加工第一通孔11a单独定位,提升产品批量一致性。

57.需要说明的是,在热压成型过程中,可以对凹模进行预热,不对凸模进行预热;也可以对凹模和凸模均进行加热。

58.示例性地,第一预设温度为50℃

‑

60℃,例如,50℃、51℃、52℃、53℃、55℃、57℃、59℃、60℃等。第一预设温度可以是在上述温度范围内小幅度波动,也可以恒温在某一确定的温度数值。热压成型模具的合模压力为30bar

‑

40bar(巴,压强单位)。热压成型后膜片11可以自然冷却。

59.示例性地,在膜片11上加工第一通孔11a之后,制造方法还包括:对膜片11进行冲切。

60.把热压成型好的膜片11的废料剪切掉,以使得膜片11的形状与产品形状相吻合,冲切之后的膜片11放入注塑模具内进行模内注塑。

61.示例性,以下对一实施例的膜片11的主要制备步骤进行简要介绍。

62.膜片的制备过程包括如下步骤:

63.裁料步骤:把卷状的薄膜按设计好的形状裁剪成膜片11,例如,方块形。

64.预缩步骤:印刷前把裁切好的膜片11放入烤炉内加热,以降低收缩几率。

65.印刷处理步骤:在裁剪好的膜片11上印刷图标、文字等;并把印刷处理后的膜片11放置在高温炉里干燥,固化油墨,把油墨中的溶剂蒸化。

66.贴保护膜步骤:在膜片11的单侧或双侧贴保护膜,避免在冲定位孔时弄花已印刷好的膜片11表面。

67.冲定位孔步骤:在膜片11上冲出冲切用的定位孔和热压成型用的定位孔,且冲切用的定位孔和热压成型用的定位孔要冲准。

68.热压成型步骤:利用热压成型模具将膜片11热压定型,将膜片11成型出产品的外

形形状。

69.冲切步骤:把热压成型好的膜片11的废料剪切掉,以使得膜片11的形状与产品形状相吻合。

70.需要说明的是,本技术实施例中的加工第一通孔11a的步骤需要位于上述的印刷处理步骤之后。

71.示例性地,请参阅图2和图3,第二通孔12a在膜片11上的投影位于第一通孔11a内。如此,在加工第二通孔12a的过程中,钻孔工具可以直接穿过第一通孔11a并在注塑层12上加工出第二通孔12a,既便于控制第二通孔12a的位置,又不会对膜片11造成影响。

72.第一通孔11a的形状不限,例如,可以呈圆形、多边形、椭圆形等。

73.第二通孔12a的形状不限,例如,可以呈圆形、多边形、椭圆形等。

74.第一通孔11a和第二通孔12a的形状可以相同,也可以不同。

75.示例性地,请参阅图4和图5,第一通孔11a和第二通孔12a均呈圆形,请参阅图8,且第二通孔12a的直径小于第一通孔11a的直径。该实施例中,圆形孔便于加工,且孔边缘不会出现尖角;在加工第二通孔12a的过程中,钻孔工具可以直接穿过第一通孔11a且不会触碰膜片11,既便于控制第二通孔12a的位置,又不会对膜片11造成影响。

76.示例性地,第一通孔11a和第二通孔12a的直径之差为1mm~2mm(millimetre,毫米)。例如,第一通孔11a的直径为d1,第二通孔12a的直径为d2,1mm<(d1

‑

d2)≤2mm,例如,直径之差为、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm。如此,使得第一通孔11a和第二通孔12a的孔径比较接近,降低第二通孔12a和第一通孔11a的交界处对模内镶件产品100的外观影响。

77.示例性地,第一通孔11a的等效直径不超过4mm,例如,4mm、3.5mm、3.2mm、3mm等。其中,等效直径指的是,与该第一通孔11a的面积相等的圆形孔对应的直径。可以理解的是,当第一通孔11a呈圆形时,等效直径即为其直径。由于第一通孔11a会暴露于模内镶件产品100的外观面,因此,第一通孔11a的该尺寸范围能够使得第一通孔11a的尺寸保持在适当的范围,避免第一通孔11a过大而影响模内镶件产品100的外观。

78.可以理解的是,第一通孔11a的最小尺寸能够便于加工即可。

79.请参阅图2至图8,本技术实施例提供一种模内镶件产品100,模内镶件产品100采用本技术任意实施例的模内镶件产品100的制造方法制成。

80.需要说明的是,模内镶件产品100的贯通孔的用途不限,例如,可以用作连接孔,螺钉穿设于该贯通孔中。再例如,可以用作导光孔,光线从该贯通孔导向模内镶件产品100的周围环境中。

81.示例性地,贯通孔作为模内镶件产品100的透声孔。也就是说,声波从贯通孔穿过。

82.本技术实施例的模内镶件产品100的应用领域不限,可以用于任意适当的产品。

83.例如,家用电器、通讯终端、汽车、医疗等行业。其中,家用电器可以是电饭煲、洗衣机、冰箱、空调等。

84.示例性地,本技术实施例提供一种衣物处理设备,包括箱体以及本技术任意实施例提供的模内镶件产品100,模内镶件产品100设置于箱体上,膜片11作为衣物处理设备的外观面。

85.该实施例中,模内镶件产品100的外观面的一致性较好,改善衣物处理设备的外观

美感。

86.衣物处理设备的具体类型不限,可以是滚筒式的,也可以是波轮式的,在此不做限制。

87.示例性地,衣物处理设备包括控制主板和语音播报器,控制主板与语音播报器通讯以控制语音播报器播报语音。

88.语音播报器播报的内容不限,例如,当前运行程序、当前运行时间、背景音乐等,如此,可以增加衣物处理设备的人机交互功能,提升用户体验感。

89.示例性的,模内镶件产品100设置于语言播报器的外侧,贯通孔用于将语音播报器发出的声波导向衣物处理设备的外部环境。也就是说,贯通孔充当了透声孔的角色,模内镶件产品100既起到美观、遮挡语音播报器的作用,又能将声波导向衣物处理设备的外部环境。

90.贯通孔的数量不限,可以是一个、两个、或者更多个。

91.示例性地,请参阅图4,模内镶件产品100上的膜片11上设置有避让口11b,需要说明的是,该避让口11b的尺寸远远大于第一通孔11a的尺寸,例如,避让口11b的等效直径至少是第一通孔11a的等效直径的五倍以上。,在膜片11印刷处理之前,膜片11上即已经加工出了该避让缺口。

92.模内镶件产品100的注塑层12设置有连接结构121,也就是说在注塑过程中注塑出了该连接结构121,请参阅图8,衣物处理设备包括旋钮3,旋钮3转动地设置于连接结构121上,旋钮3在外力作用下相对连接结构121转动。避让口11b用于避让旋钮3。

93.用户可以通过旋拧旋钮3的方式选择所需的衣物洗护程序,例如,洗涤、脱水、烘干、快洗等程序。

94.在本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术实施例的至少一个实施例或示例中。在本技术中,对上述术语的示意性表述不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本技术中描述的不同实施例或示例以及不同实施例或示例的特征进行结合。

95.以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1