一种升降式汽车线束的自动穿热缩管及成型设备

1.本发明属于汽车线束加工技术领域,具体涉及一种线束的自动穿热缩管及成型装置。

背景技术:

2.在汽车线束加工过程中,往往需要在线束的两端成型热缩管,现有的加工方式多为一次只加工线束的一端,然后再重新加工线束的另一端,加工效率低,此外,热缩管的套设以及加热成型是分步进行且在水平方向上呈直线排列,此种布局方式导致设备的平面尺寸大,占用了较多的厂房空间。

技术实现要素:

3.本发明的目的在于提供一种升降式汽车线束的自动穿热缩管及成型设备,以解决现有技术中导致的上述缺陷。

4.一种升降式汽车线束的自动穿热缩管及成型设备,包括夹取机构、套管机构、加热成型机构以及工作台,所述套管机构、加热成型机构均安装于工作台上,所述夹取机构包括若干个呈直线排列并用于夹取线束的手指气缸一,所述套管机构安装于其中一个手指气缸一的下方及两侧以用于将热缩管套设于线束的两端,所述加热成型机构借助于连杆机构与套管机构连接,当套管机构复位时加热成型机构会下降至最低点以用于对位于线束两端的热缩管进行加热成型。

5.优选的,多个手指气缸一安装于连接板上并呈直线排列,连接板借助于滑块一安装于水平设置的直线导轨上,直线导轨安装于导轨座上。

6.优选的,所述套管机构包括手指气缸二、夹持块、气缸座、连接杆一、滑杆一以及单杆气缸,所述手指气缸二、气缸座、连接杆一均有两个且对称设置,手指气缸二安装于气缸座上,所述夹持块有两个且对称安装于手指气缸二的两个夹爪内侧,连接杆一的两端分别与气缸座的下端、单杆气缸的输出端铰接,气缸座一滑动连接于工作台的侧壁上的滑杆一上。

7.优选的,所述加热成型机构包括机架、基座以及两个对称设置的加热组件,所述机架的两端安装于工作台的侧面,所述基座安装于机架的下端,两个加热组件的一侧借助于滑块二滑动连接于基座两侧的滑轨上并能够上下滑动,加热组件的另一侧与连杆机构连接;

8.所述连杆机构也对称设置有两个,具体包括u形座、连接杆二和复位弹簧,u形座滑动连接于工作台的侧壁上的滑杆二上,连接杆二的两端分别与加热组件、u形座铰接,u形座与工作台的侧壁之间的滑杆二上套设有所述的复位弹簧;

9.在夹持块完全闭合时,夹持块能够穿过u形座,在夹持块完全张开时,夹持块不能穿过u形座。

10.优选的,所述加热组件包括滑座、安装座以及电加热块,所述滑座借助于滑块二滑

动连接于基座两侧的滑轨上,所述安装座安装于滑座的下端,电加热块安装于安装座内且电加热块为“u”字形。

11.优选的,所述工作台的侧壁上靠近手指气缸二处设置有用于输送热缩管的缺口。

12.优选的,所述加热组件上升至最高点时,连接杆二处于竖直状态。

13.本发明的优点在于:

14.(1)本发明能够同时对线束的两端进行热缩管的套设以及加热成型,相比传统的方式,显著提高了加工效率,且本发明将热缩管的套设以及加热成型设置在一个工位进行,采用竖向排列的方式,降低了整个设备所占用的平面空间。

15.(2)本发明中通过设置的连杆机构,在套管机构复位的同时,将加热成型机构驱动至热缩管处,不仅提高了加工效率,降低了设备成本,而且由于采用纯机械连接,不增设相应的电气部件,还能够提高机构之间的协调稳定性,降低出错率。

附图说明

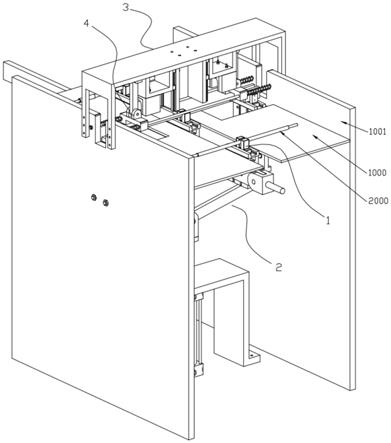

16.图1为本发明的结构示意图。

17.图2为本发明的主视图。

18.图3为本发明中的内部示意图。

19.图4为本发明中手指气缸二夹紧热缩管时的示意图。

20.图5为本发明中手指气缸二与u形座部分的结构示意图。

21.图6为本发明中手指气缸二在不同状态下与u形座的相对位置示意图。

22.图7为本发明中热缩管成型后的线束示意图。

23.其中:

24.1夹取机构,11手指气缸一,12连接板,13直线导轨,2套管机构,21手指气缸二,22夹持块,23气缸座,24连接杆一,25滑杆一,26单杆气缸,27弹性垫,3加热成型机构,31机架,32基座,33加热组件,331滑座,332安装座,333电加热块,4连杆机构,41u形座,42连接杆二,43复位弹簧,5滑杆二,1000工作台,1001侧壁,2000线束,3000热缩管。

具体实施方式

25.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

26.如图1至图5及图7所示,一种升降式汽车线束的自动穿热缩管及成型设备,包括夹取机构1、套管机构2、加热成型机构3以及工作台1000,所述套管机构2、加热成型机构3均安装于工作台1000上,所述夹取机构1包括若干个呈直线排列并用于夹取线束2000的手指气缸一11,所述套管机构2安装于其中一个手指气缸一11的下方及两侧以用于将热缩管3000套设于线束2000的两端,所述加热成型机构3借助于连杆机构4与套管机构2连接,当套管机构2复位时加热成型机构3会下降至最低点以用于对位于线束2000两端的热缩管3000进行加热成型。

27.多个手指气缸一11安装于连接板12上并呈直线排列,本实施例中设置了三个手指气缸一11,从前往后依次为等待工位、套管及加热成型工位、等待工位,前一个等待工位上的线束2000等待着进入到套管及加热成型工位,后一个等待工位等待被机械手取走并送入

到收料盒或者其他工位。连接板12借助于滑块一安装于水平设置的直线导轨13上,直线导轨13安装于导轨座上,连接板12的一端可连接至驱动机构,如气缸,用于驱动夹取机构1来回移动。

28.在本实施例中,所述套管机构2包括手指气缸二21、夹持块22、气缸座23、连接杆一24、滑杆一25以及单杆气缸26,所述手指气缸二21、气缸座23、连接杆一24均有两个且对称设置,手指气缸二21安装于气缸座23上,所述夹持块22有两个且对称安装于手指气缸二21的两个夹爪内侧,连接杆一24的两端分别与气缸座23的下端、单杆气缸26的输出端铰接,气缸座23一滑动连接于工作台1000的侧壁1001上的滑杆一25上,所述工作台1000的侧壁1001上靠近手指气缸二21处设置有用于输送热缩管3000的缺口,以便于用于输送热缩管3000的机械手能够顺利将热缩管3000送入到夹持块22之间。其中,夹持块22的内侧设有圆柱面状态的凹槽,凹槽内安装有弹性垫27,弹性垫27可以是海绵、橡胶或者其他弹性材料,弹性垫27能够增大与热缩管3000之间的摩擦力,进而稳定夹取热缩管3000。

29.在本实施例中,所述加热成型机构3包括机架31、基座32以及两个对称设置的加热组件33,所述机架31的两端安装于工作台1000的侧面,所述基座32安装于机架31的下端,两个加热组件33的一侧借助于滑块二滑动连接于基座32两侧的滑轨上并能够上下滑动,加热组件33的另一侧与连杆机构4连接;

30.所述连杆机构4也对称设置有两个,具体包括u形座41、连接杆二42和复位弹簧43,u形座41滑动连接于工作台1000的侧壁1001上的滑杆二5上,连接杆二42的两端分别与加热组件33、u形座41铰接,u形座41与工作台1000的侧壁1001之间的滑杆二5上套设有所述的复位弹簧43,所述加热组件33上升至最高点时,连接杆二42处于竖直状态;

31.如图6所示,在夹持块22完全闭合时,夹持块22能够穿过u形座41,在夹持块22完全张开时,夹持块22不能穿过u形座41。

32.在本实施例中,所述加热组件33包括滑座331、安装座332以及电加热块333,所述滑座331借助于滑块二滑动连接于基座32两侧的滑轨上,所述安装座332安装于滑座331的下端,电加热块333安装于安装座332内且电加热块333为“u”字形。

33.本发明的工作过程如下:

34.单杆气缸26收缩并借助于连接杆一24驱动两个对称设置的手指气缸二21相向运动,此时的手指气缸二21处于闭合状态,夹持块22内夹紧有热缩管3000,当手指气缸二21到达指定位置后展开,释放热缩管3000,热缩管3000便套设于线束2000的两端,接着单杆气缸26复位并驱动手指气缸二21相反方向运动,由于此时的手指气缸二21处于展开状态,夹持块22与u形座41接触并驱动u形座41同步运动,u形座41借助于连接杆二42驱动电加热块333下移,直至到达最低点,此时的热缩管3000被被电加热块333包裹并被加热成型,紧紧套接于线束2000上,与此同时,手指气缸二21到达最外侧,热缩管3000被送入到手指气缸二21所处的位置,接着,手指气缸二21闭合并将热缩管3000夹紧,而此时的u形座41与夹持块22分离并在复位弹簧43的作用下相向运动而复位,电加热块333也随之上升至最高点,加工好的线束2000在连接板12的带动下进入下一工位,如此往复。

35.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1