汽车后视镜面罩及其注塑模具和注塑方法与流程

1.本发明涉及汽车配件技术领域,具体讲是指一种汽车后视镜面罩及其注塑模具和注塑方法。

背景技术:

2.汽车后视镜的面罩上通常安装有导光条。传统汽车后视镜产品中的面罩和导光条为两个独立注塑成型的零件,即面罩和导光条分别独立开发模具,两个零件注塑成型后利用产品上的安装卡扣将两个零件组装在一起。此种分体式的后视镜面罩产品存在开发周期长、成本高、生产效率低的技术问题。除此之外,采用安装卡扣卡接的产品,两个零件之间存在间隙,该间隙导致此种产品容易因摩擦、车辆高速行驶产生噪音,甚至引发导光条散光的问题。因此,出现了一种将面罩与导光条一体成型的后视镜面罩。现有的该种一体成型的后视镜面罩中,面罩与导光条之间的连接强度低,不稳定,使得长期使用后面罩与导光条脱离,甚至是在注塑脱模后面罩与导光条即发生分离的情况。

技术实现要素:

3.针对现有技术的不足,本发明的第一个目的在于提供一种面罩本体与导光条之间连接稳定、强度高的汽车后视镜面罩。

4.为解决上述技术问题,本发明提供了一种汽车后视镜面罩,包括拼合在一起的面罩本体和导光条,面罩本体和导光条在相互拼合处分别设有第一拼合面和第二拼合面, 导光条的一侧设有拼接部,拼接部自第二拼合面所处的一端起往面罩本体方向延伸,面罩本体和导光条通过二次注塑工艺一体成型,使第一拼合面和第二拼合面粘合在一起,并使拼接部与面罩本体层叠并粘合在一起。

5.采用上述结构后,本发明中的汽车后视镜面罩具有以下优点:通过设置拼接部增大了导光条与面罩本体之间的接触面积,大大增大了在二次注塑中导光条与面罩本体的粘合度,从而增强了面罩本体与导光条之间的连接强度,使得二者不易发生脱离,连接更加稳定。

6.作为改进,面罩本体上设有若干朝向拼接部所在方向延伸的凸起,拼接部上设有若干用于容纳凸起的粘合孔,当面罩本体和导光条通过二次注塑粘合在一起时,每个凸起的外周壁均与对应的粘合孔的内周壁粘合在一起;采用此种结构,通过设置凸起和粘合孔并使得二者粘合,进一步增大了面罩本体与导光条之间的接触面积,即进一步增强面罩本体与导光条之间的连接强度。

7.作为改进,凸起和粘合孔均为圆柱形,凸起的直径d范围为1mm至2mm,拼接部的厚度h范围为3mm至5mm,拼接部的宽度a范围为9mm至12mm;若d取值过大,则需更大尺寸的拼接部,增加用料成本,若d取值过小,则增大了加工难度;若h和a取值过大,同样会增加用料成本,若取值过小,则起不到良好的增强面罩本体与导光条之间连接强度的作用。

8.本发明的第二个目的在于提供一种能够生产出面罩本体与导光条粘合更稳定,产

品质量更高的一体成型的汽车后视镜面罩的注塑模具。

9.为解决上述技术问题,本发明提供了一种用于生产上述的汽车后视镜面罩的注塑模具,包括自上而下依次设置的上码模板、流道板、定模、动模、脱模板和下码模板,定模内设有第一型腔和型腔组件,型腔组件包括第三型腔和第二型腔,动模上设有用于驱动动模转动的转动机构和驱动动模升降的升降机构,动模内设有两个型芯组件,两个型芯组件分别位于第一型腔和型腔组件下方,每个型芯组件均包括第一型芯和第二型芯;合模时,第一型腔与位于其下方的第一型芯之间形成用于生产具有凸起的面罩本体的第一模腔,第二型腔与位于其下方的第二型芯之间形成用于生产具有拼接部的导光条的第二模腔,第三型腔与位于其下方的第一型芯之间形成用于放置具有凸起的面罩本体的第三模腔;定模上还设有水道,水道位于第二型腔中的用于生产拼接部的型腔上方,水道外接蒸汽模温机;流道板上设有第一流道和第二流道,定模上设有第一进胶流道和第二进胶流道,第一进胶流道连通第一流道和第一型腔,第二进胶流道连通第二流道和第二型腔。

10.采用上述结构后,通过第一型腔和第一型芯生产具有凸起的面罩本体,第二型腔和第二型芯生产具有拼接部的导光条,能够使得面罩本体和导光条在同一个注塑模具内一体成型,由蒸汽模温机通过水道注入高温水蒸气,以消除形成粘合孔时所产生的气雾,提高产品的质量。

11.作为改进,第一型腔、型腔组件和型芯组件均采用镶拼结构;采用此种结构,便于第一型腔、型腔组件和型芯组件的加工。

12.作为改进,每个型芯组件上均设有镶件;采用此种结构,镶件可在型芯组件中根据需求灵活设置,以达到所需的形状,方便产品成型。

13.作为改进,动模上设有滑块和铲机,定模上设有斜导柱,滑块滑动设于型芯组件旁,面罩本体上包括尖端状的圆弧面,滑块上设有契合圆弧面形状的成型面,成型面位于型芯组件旁并与型芯组件组成完整型芯,铲机压住滑块,滑块上设有第一斜通孔,铲机上设有与第一斜通孔同轴心的第二斜通孔,合模时,斜导柱依次插入第二斜通孔和第一斜通孔;由于面罩本体为弧形结构,要在型芯组件中直接加工出尖端状的圆弧面难度较大,故采用在滑块上加工出该部分结构以简化模具结构,节约开发成本,便于面罩本体的成型,并且可根据生产的产品的尺寸不同来进行滑动或更换滑块,使得操作更加简便。

14.作为改进,脱模板为顶针板,脱模板上设有斜顶;采用此种结构,斜顶顶住产品后可将产品顶出模具,方便操作。

15.本发明的第三个目的在于提供一种能够生产出面罩本体与导光条粘合更加稳定,产品质量更高的一体成型的汽车后视镜面罩的注塑方法。

16.为解决上述技术问题,本发明提供了一种汽车后视镜面罩的注塑方法,采用上述的注塑模具,包括以下步骤:s1,将上码模板和下码模板固定在注塑机中;s2,准备好经除湿干燥机烘干后的面罩本体的材料和导光条的材料;s3,将面罩本体的材料放入注塑机的一射料斗中,将导光条的材料放入注塑机的二射料斗中;s4,定模与动模合模,控制熔胶温度为260℃至270℃,射胶压力为90mpa至100mpa,将面罩本体的材料从一射料斗依次经第一流道和第一进胶流道注塑进入第一型腔中形成

具有凸起的面罩本体;s5,注塑后冷却25秒至30秒;s6,冷却后,升降机构带动动模下降进行开模,转动机构带动动模旋转180

°

,升降机构带动动模上升与定模再次合模,并使得面罩本体移到第三型腔中;s7,将100℃至120℃的水蒸气自蒸汽模温机注入进水道中,同时将导光条材料从二射料斗依次经第二流道和第二进胶流道注塑进入第二型腔中形成具有拼接部的导光条,并使第一拼合面与第二拼合面粘合在一起,同时使拼接部与面罩本体粘合在一起,同时使每个凸起的外周壁与对应的粘合孔的内周壁粘合在一起;s8,升降机构带动动模下降进行开模,脱模板移动使得产品脱模,最后由手工或机械手取件。

17.采用上述方法后,通过第一次注塑时形成具有凸起的面罩本体,然后由升降机构和转动机构带动动模开模并二次合模,并在二次注塑中形成具有拼接部的导光条并使得第一拼合面与第二拼合面粘合在一起,同时使拼接部与面罩本体粘合在一起,同时使凸起的外周壁与粘合孔的内周壁粘合在一起,增大了面罩本体与导光条之间的接触面积,同时由水道通入的高温水蒸气消除了生产粘合孔时产生的气雾,提高了产品质量。

18.作为改进,步骤s2中的面罩本体的材料和导光条的材料在烘干后的水分重量比均低于0.025%;可提高产品的良品率。

附图说明

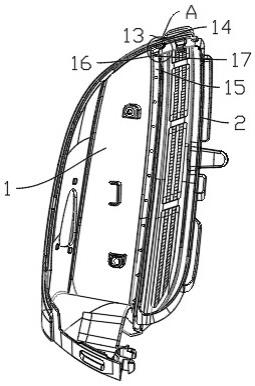

19.图1为本发明实施例一中汽车后视镜面罩整体的立体结构示意图。

20.图2为图1中a部的局部放大图。

21.图3为本发明实施例三中注塑模具的整体结构示意图。

22.图4为图3中b部的局部放大图。

23.图5为本发明实施例三中定模部分的结构示意图。

24.图6为图5中c部的局部放大图。

25.图7为本发明实施例三中动模部分的结构示意图。

26.图8为图7中d部的局部放大图。

27.图9为本发明实施例三中汽车后视镜面罩与水道在定模中的仰视示意图。

28.图10为图9中e部的局部放大图。

29.附图标记:1、面罩本体;2、导光条;3、上码模板;4、流道板;41、第一流道;42、第二流道;5、定模;51、第一型腔;52、型腔组件;521、第三型腔;522、第二型腔;53、第一进胶流道;54、第二进胶流道;6、动模;61、型芯组件;611、第一型芯;612、第二型芯;7、脱模板;71、斜顶;8、下码模板;9、镶件;10、滑块;101、第一斜通孔;102、成型面;11、铲机;111、第二斜通孔;12、斜导柱;13、第一拼合面;14、第二拼合面;15、拼接部;16、凸起;17、粘合孔;18、水道;19、圆弧面。

具体实施方式

30.下面结合附图对本发明汽车后视镜面罩及其注塑模具和注塑方法作详细说明。

31.实施例一:

如图1和2所示,本实施例公开了一种汽车后视镜面罩,包括拼合在一起的面罩本体1和导光条2,面罩本体1和导光条2在相互拼合处分别设有第一拼合面13和第二拼合面14; 导光条2的一侧设有拼接部15,拼接部15自第二拼合面14所处的一端起往面罩本体1方向延伸;面罩本体1上设有若干朝向拼接部15所在方向延伸的圆柱状的凸起16,拼接部15上设有若干用于容纳凸起16的圆柱形的粘合孔17;面罩本体1和导光条2通过二次注塑工艺一体成型,使第一拼合面13和第二拼合面14粘合在一起,并使拼接部15与面罩本体1层叠并粘合在一起,并使每个凸起16的外周壁均与对应的粘合孔17的内周壁粘合在一起;凸起16的直径d范围为1mm至2mm,拼接部15的厚度h范围为3mm至5mm,拼接部15的宽度a范围为9mm至12mm。本实施例中,凸起16的直径d取1mm,拼接部15的厚度h取3mm,宽度a取9mm。

32.实施例二:本实施例与实施例一的区别主要在于凸起16的直径d取2mm,拼接部15的厚度h取5mm,宽度a取12mm。

33.实施例三:如图3所示,本实施例公开了一种用于生产实施例一或二中的汽车后视镜面罩的注塑模具,包括自上而下依次设置的上码模板3、流道板4、定模5、动模6、脱模板7和下码模板8;如图5和6所示,定模5内设有第一型腔51和型腔组件52,每个型腔组件52均包括第三型腔521和第二型腔522;动模6上设有用于驱动动模6转动的转动机构和驱动动模6升降的升降机构,如图7和8所示,动模6内设有两个型芯组件61,两个型芯组件61分别位于第一型腔51和型腔组件52下方;每个型芯组件61均包括用于第一型芯611和第二型芯612;合模时,第一型腔51与位于其下方的第一型芯611之间形成用于生产具有凸起16的面罩本体1的第一模腔,第二型腔522与位于其下方的第二型芯612之间形成用于生产具有拼接部15的导光条2的第二模腔,第三型腔521与位于其下方的第一型芯611之间形成用于放置具有凸起16的面罩本体1的第三模腔;如图9、10所示,定模5上还设有水道18,水道18位于第二型腔522中的用于生产拼接部15的型腔上方,水道18外接蒸汽模温机;如图3、5所示,流道板4上设有第一流道41和第二流道42,定模5上设有第一进胶流道53和第二进胶流道54,第一进胶流道53连通第一流道41和第一型腔51,第二进胶流道54连通第二流道42和第二型腔522;如图3、5、7所示,本实施例中,上述的第一型腔51、型腔组件52和型芯组件61均为两套,即第一型腔51和型腔组件52分别为两个,型芯组件61共四个,两个第一型腔51位于左侧,两个型腔组件52位于右侧,两个第一型腔51之间和两个第三型腔521之间呈中心对称设置,四个型芯组件61之间呈中心对称设置,即在动模6旋转180

°

以后,旋转后的各个型芯组件61仍能与第一型腔51和型腔组件52顺利合模生产产品;对应地,流道板4上设有两个第一流道41和两个第二流道42,定模5上设有两个第一进胶流道53和两个第二进胶流道54,每个左侧的第一进胶流道53均连通一个第一流道41和一个第一型腔51,每个右侧的第二进胶流道54均连通一个第二流道42和一个第二型腔522;该种实施方式可一次注塑出两个产品。

34.本实施例中,脱模板7为顶针板,脱模板7上设有用于脱模的斜顶71,转动机构、升降机构、斜顶71和蒸汽模温机的具体结构为现有技术,在此不再赘述;第一型腔51、型腔组件52和型芯组件61均采用镶拼结构,每个型芯组件61上均设有镶件9。

35.如图4所示,动模6上设有滑块10和铲机11,定模5上设有斜导柱12,滑块10滑动设于每个型芯组件61旁,面罩本体1上包括尖端状的圆弧面19,滑块10上设有契合圆弧面19形

状的成型面102,成型面102位于型芯组件61旁并与型芯组件61组成完整型芯,铲机11压住滑块10,滑块10上设有第一斜通孔101,铲机11上设有与第一斜通孔101同轴心的第二斜通孔111,合模时,斜导柱12依次插入第二斜通孔111和第一斜通孔101。

36.由于导光条2需要较高的抛光镜面,且面罩本体1和导光条2均为不规则曲面,故第一型腔51、型腔组件52以及型芯组件61均采用1.2343esr钢材;第一型腔51和第一型芯611经粗加工、热处理、去应力、半精加工、精加工,而第二型腔522和第二型芯612则经粗加工、热处理、去应力、半精加工、精加工和超精加工;其中,热处理工艺使得第一型腔51和第二型腔522硬度达到hrc52

‑

54,以达到更好的抛光效果;由于导光条2具有导光的特征,且特征结构为三角形结构,在加工第二型芯612时,采用四万转以上的高转速五轴机床精加工。

37.实施例四:本实施例公开了实施例一或二中的汽车后视镜面罩的注塑方法,采用实施例三中的注塑模具,包括以下步骤:s1,将上码模板3和下码模板8固定在注塑机中;s2,准备好经除湿干燥机烘干后的面罩本体1的材料和导光条2的材料,面罩本体1的材料和导光条2的材料在烘干后的水分重量比低于0.025%;s3,将面罩本体1的材料放入注塑机的一射料斗中,将导光条2的材料放入注塑机的二射料斗中;s4,定模5与动模6合模,控制熔胶温度为260℃,射胶压力为90mpa,将面罩本体1的材料从一射料斗依次经第一流道41和第一进胶流道53注塑进入第一型腔51中形成具有凸起16的面罩本体1;s5,注塑后冷却25秒;s6,冷却后,升降机构带动动模6下降进行开模,转动机构带动动模6旋转180

°

,升降机构带动动模6上升与定模5再次合模,并使得面罩本体1移到第三型腔521中;s7,将100℃的水蒸气自蒸汽模温机注入进水道18中,同时将导光条2的材料从二射料斗依次经第二流道42和第二进胶流道54注塑进入第二型腔522中形成具有拼接部15的导光条2,并使第一拼合面13与第二拼合面14粘合在一起,同时使拼接部15与面罩本体1粘合在一起,同时使每个凸起16的外周壁与对应的粘合孔17的内周壁粘合在一起;s8,升降机构带动动模6下降进行开模,脱模板7移动使得产品脱模,最后由手工或机械手取件。

38.实施例五:本实施例与实施例四的区别在于步骤s4中的溶胶温度为270摄氏度,射胶压力为100mpa,步骤s5中的冷却时间为30秒,步骤s7中的水蒸气温度为120℃。

39.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述五种实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1