一种橡胶类高分子材料生产用混炼设备的制作方法

1.本发明涉及一种橡胶混炼设备,具体为一种橡胶类高分子材料生产用混炼设备,属于橡胶生产机械技术领域。

背景技术:

2.橡胶是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状,橡胶属于完全无定型聚合物,混炼设备用以将生胶和配合剂进行混炼的炼胶设备,同时还可塑炼天然橡胶,混炼方法通常分为开炼机混炼和密炼机混炼两种,这两种方法都是间歇式混炼,这是目前最广泛的方法,开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法,密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼,开炼机的混合过程分为三个阶段,即包辊(加入生胶的软化阶段)、吃粉(加入粉剂的混合阶段)和翻炼(吃粉后使生胶和配合剂均达到均匀分散的阶段),开炼机混胶依胶料种类、用途、性能要求不同,工艺条件也不同,混炼中要注意加胶量、加料顺序、辊距、辊温、混炼时间、辊筒的转速和速比等各种因素,既不能混炼不足,又不能过炼。

3.进行橡胶制作时,会将原材料传输至混炼箱的内部,传输的时候通过绞叶搅拌传输,原材料进入混炼箱的内部之后开始搅拌融合,但是原材料在传输至混炼箱内部的时候都没有进行搅拌混合,单一的搅拌杆混合不够均匀,进入了混炼箱内部之后通过混炼箱内部的搅拌杆进行搅拌混合,容易出现材料混合不均匀的情况。

技术实现要素:

4.本发明的目的就在于为了解决上述问题而提供一种橡胶类高分子材料生产用混炼设备。

5.本发明通过以下技术方案来实现上述目的,一种橡胶类高分子材料生产用混炼设备,包括:

6.支撑腿,所述支撑腿的顶端安装有工作台,所述工作台的顶端安装有电机箱,所述工作台的顶端且位于电机箱的右侧安装有混炼箱,所述工作台的顶端且位于混炼箱的后方安装有支撑架;

7.储料桶,所述储料桶设置在支撑架的前方且位于混炼箱的上方,所述储料桶的顶端安装有装置框,所述装置框的外侧安装有第一电机,所述储料桶的底部内部设置有挡板,所述挡板的内部嵌设有弹簧。

8.优选的,混炼箱的内部设置有第一搅拌杆,所述第一搅拌杆的一端安装有第一齿轮,所述第一齿轮的外侧啮合连接有第二齿轮,所述第二齿轮的内部安装有第二搅拌杆。

9.优选的,第一电机的动力输出端安装有第一锥齿轮,所述第一锥齿轮的顶端外侧啮合连接有第二锥齿轮,所述第一锥齿轮的底部外侧啮合连接有第三锥齿轮。

10.优选的,第二锥齿轮的内部安装有第一搅拌棍,所述第一搅拌棍的底部安装有第

一搅拌叶,所述第三锥齿轮的内部安装有第二搅拌棍,所述第二搅拌棍的底部安装有第二搅拌叶。

11.优选的,第一搅拌棍和第二搅拌棍的顶端外侧设置有连接架,所述第二搅拌棍的内部设置有与第一搅拌棍相适配的通孔,且第一搅拌棍贯穿第二搅拌棍。

12.优选的,支撑架的顶端安装有第二电机,所述第二电机的动力输出端安装有螺纹杆,所述螺纹杆的底部与支撑架转动连接,所述螺纹杆的外侧螺纹连接有连接块,所述连接块的外侧安装有第一连接杆,所述第一连接杆的内部设置有第二连接杆。

13.优选的,第二连接杆的一端底部安装有第一齿条,所述第二连接杆一端的另一侧底部安装有第二齿条,所述第一连接杆的内部定轴安装有传动杆。

14.优选的,传动杆的外侧中间位置处安装有第三齿轮,所述传动杆的两端外侧对称安装有第四齿轮,所述第一齿条和第二齿条分别与传动杆两端的第四齿轮相啮合,所述第三齿轮与螺纹杆相啮合。

15.优选的,连接块的内部设置有与螺纹杆相适配的螺纹孔,连接块通过该螺纹孔螺纹连接在螺纹杆的外侧。

16.优选的,混炼箱的顶端设置有进料口,所述第二连接杆的另一端与储料桶相连接,所述储料桶的顶端设置有进料口,所述弹簧的端头设置有衔接块,所述衔接块的端头安装有三角板。

17.本发明的有益效果是:其一、本发明通过设置的支撑架和混炼箱,混炼箱的内部设置有第一搅拌杆和第二搅拌杆,将混合之后的原材料在混炼箱的内部进行充分的搅拌,将储料桶在混炼箱的上方进行支撑,储料桶通过第一连接杆和第二连接杆与支撑架相连接,通过螺纹杆带动储料桶下降,使储料桶在混炼箱的上方可以移动,储料桶下降的时候的出料口套在混炼箱顶端的进料口外侧,储料桶内部底部设置的挡板,将原材料在储料桶内部进行遮挡,当储料桶的出口套在混炼箱顶端的进料口时,通过进料口抵住衔接块外侧的挡块,将挡板中间位置处的三角板拉开,漏出挡板中间位置处的圆形通口,将储料桶内部的材料注入混炼箱的内部,方便储料桶内部的材料通过混炼箱顶端的进料口进行混炼箱的内部。

18.其二、本发明通过设置的第一电机、第一搅拌棍、第二搅拌棍、第一搅拌叶和第二搅拌叶,通过储粮桶顶端的进料口将原材料注入储料桶的内部,第一电机带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮和第三锥齿轮转动,通过第二锥齿轮和第三锥齿轮带动第一搅拌棍和第二搅拌棍转动,将储料桶内部的原材料进行混合搅拌,使原材料在储料桶的内部进行搅拌融合,第一搅拌棍和第二搅拌棍可进行不同方向的旋转搅拌,使原材料在储料桶的内部搅拌融合的更加均匀,再投入混炼箱的内部,当储料桶下降与混炼箱顶端的进料口贴合时,挡板中间位置处的圆形通口漏出,使材料注入混炼箱的内部。

19.其三、本发明通过设置的连接块、第一连接杆、第二连接杆、第一齿条、第二齿条、传动杆、第三齿轮和第四齿轮,将储料桶在混炼箱的上方可以进行位置的调整,将储料箱在混炼箱的上方升降和移动,与混炼箱顶端的进料口贴合注入材料,第一齿条和第二齿条啮合在第四齿轮的外侧,第三齿轮通过螺纹杆的旋转而转动,第三齿轮转动的同时带动传动杆转动,传动杆带动两端的第四齿轮转动,随着第四齿轮的转动将第二连接杆滑出第一连接杆的内部,第二连接杆滑出第一连接杆内部的同时带动储料桶移动,使储料桶移动至混

炼箱进料口的上方。

附图说明

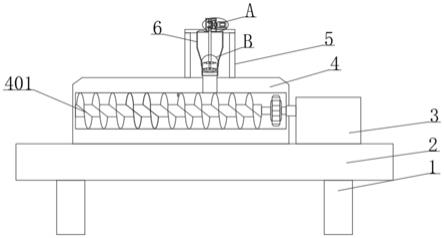

20.图1为本发明的整体结构示意图;

21.图2为本发明混炼箱结构示意图;

22.图3为本发明的混炼箱的内部结构示意图;

23.图4为本发明的侧视结构示意图;

24.图5为本发明的支架结构示意图;

25.图6为本发明图1中a处的放大结构示意图;

26.图7为本发明图1中b处的放大结构示意图;

27.图8为本发明第一连接杆的内部结构示意图;

28.图9为本发明连接块的内部结构示意图;

29.图10为本发明第二连接杆结构示意图;

30.图11为本发明挡板的结构示意图。

31.图中:1、支撑腿;2、工作台;3、电机箱;4、混炼箱;401、第一搅拌杆;402、第一齿轮;403、第二齿轮;404、第二搅拌杆;5、支撑架;501、第一电机;502、连接块;503、螺纹杆;504、第一连接杆;505、第二连接杆;6、储料桶;7、装置框;701、第二电机;702、第一锥齿轮;703、连接架;704、第二锥齿轮;705、第一搅拌棍;706、第三锥齿轮;707、第二搅拌棍;708、第二搅拌叶;709、第一搅拌叶;8、第一齿条;9、第二齿条;10、传动杆;11、第三齿轮;12、第四齿轮;13、挡板;1301、弹簧;1302、衔接块;1303、三角板。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1-11所示,一种橡胶类高分子材料生产用混炼设备,包括:支撑腿1,支撑腿1的顶端安装有工作台2,工作台2的顶端安装有电机箱3,工作台2的顶端且位于电机箱3的右侧安装有混炼箱4,工作台2的顶端且位于混炼箱4的后方安装有支撑架5,电机箱3的内部设置有驱动电机,且驱动电机与第一齿轮402相连接,支撑腿1共设置有四组,分别设置在工作台2底部的四个顶角处;

34.储料桶6,储料桶6设置在支撑架5的前方且位于混炼箱4的上方,储料桶6的顶端安装有装置框7,装置框7的外侧安装有第二电机701,储料桶6的底部内部设置有挡板13,挡板13的内部嵌设有弹簧1301,挡板13的中间位置处设置有圆形通口,挡板13的内部设置有与弹簧1301相适配的安装槽,且弹簧1301通过该安装槽嵌设在挡板13的内部,弹簧1301共设置有三组,装置框7的外侧设置有放置板,且第二电机701通过放置板安装在装置框7的外侧。

35.作为本发明的一种技术优化方案,混炼箱4的内部设置有第一搅拌杆401,第一搅拌杆401的一端安装有第一齿轮402,第一齿轮402的外侧啮合连接有第二齿轮403,第二齿

轮403的内部安装有第二搅拌杆404,第一齿轮402的外侧安装有驱动电机,通过驱动电机带动第一齿轮402转动,第一齿轮402转动的同时,第二齿轮403一起转动,第一搅拌杆401和第二搅拌杆404同时在混炼箱4的内部转动,将原材料在混炼箱4的内部进行搅拌,使原材料在混炼箱4的内部搅拌更加均匀。

36.作为本发明的一种技术优化方案,第二电机701的动力输出端安装有第一锥齿轮702,第一锥齿轮702的顶端外侧啮合连接有第二锥齿轮704,第一锥齿轮702的底部外侧啮合连接有第三锥齿轮706,第二电机701运行带动第一锥齿轮702转动,随着第一锥齿轮702的转动,第二锥齿轮704和第三锥齿轮706一起转动,第二锥齿轮704和第三锥齿轮706进行不同方向的旋转,同时带动第一搅拌棍705和第二搅拌棍707一起进行不同方向的旋转。

37.作为本发明的一种技术优化方案,第二锥齿轮704的内部安装有第一搅拌棍705,第一搅拌棍705的底部安装有第一搅拌叶709,第三锥齿轮706的内部安装有第二搅拌棍707,第二搅拌棍707的底部安装有第二搅拌叶708,第二锥齿轮704和第三锥齿轮706通过第一锥齿轮702的转动进行转动,第二锥齿轮704转动的同时带动第一搅拌棍705转动,第三锥齿轮706带动第二搅拌棍707转动,第一搅拌棍705和第二搅拌棍707转动的同时带动第一搅拌叶709和第二搅拌叶708进行反方向搅拌,将储料桶6内部的原材料搅拌的更加均匀。

38.作为本发明的一种技术优化方案,第一搅拌棍705和第二搅拌棍707的顶端外侧设置有连接架703,第二搅拌棍707的内部设置有与第一搅拌棍705相适配的通孔,且第一搅拌棍705贯穿第二搅拌棍707,第一搅拌棍705的顶端与连接架703的顶端相连接,第二搅拌棍707的顶端与连接架703的底部相连接,第一搅拌棍705设置在第二搅拌棍707的内部,第二搅拌棍707底部的第二搅拌叶708内部设置有与第一搅拌棍705相适配的通孔,第一搅拌棍705贯穿第二搅拌叶708向下延伸。

39.作为本发明的一种技术优化方案,支撑架5的顶端安装有第一电机501,第一电机501的动力输出端安装有螺纹杆503,螺纹杆503的底部与支撑架5转动连接,螺纹杆503的外侧螺纹连接有连接块502,连接块502的外侧安装有第一连接杆504,第一连接杆504的内部设置有第二连接杆505,第一电机501运行带动螺纹杆503转动,螺纹杆503转动的同时连接块502通过内部的螺纹孔在螺纹杆503的外侧移动,连接块502移动的同时通过第一连接杆504和第二连接杆505带动储料桶6一起移动。

40.作为本发明的一种技术优化方案,第二连接杆505的一端底部安装有第一齿条8,第二连接杆505一端的另一侧底部安装有第二齿条9,第一连接杆504的内部定轴安装有传动杆10,第一连接杆504的两侧内部设置有与传动杆10相适配的连接孔,传动杆10通过该连接孔定轴安装在第一连接杆504的内部,传动杆10在第一连接杆504的内部可以转动,传动杆10转动的同时两端的第四齿轮12一起转动,随着第四齿轮12的转动,第一齿条8和第二齿条9带动第二连接杆505在第一连接杆504的内部滑动伸缩,第二连接杆505滑出第一连接杆504的内部时,带动储料桶6在混炼箱4的上方移动。

41.作为本发明的一种技术优化方案,传动杆10的外侧中间位置处安装有第三齿轮11,传动杆10的两端外侧对称安装有第四齿轮12,第一齿条8和第二齿条9分别与传动杆10两端的第四齿轮12相啮合,第三齿轮11与螺纹杆503啮合,螺纹杆503转动带动第三齿轮11转动,第三齿轮11转动的同时带动传动杆10在第一连接杆504的内部转动,传动杆10转动的同时带动两端外侧的第四齿轮12一起转动,储料桶6随着连接块502在螺纹杆503外侧移动

时下降,下降的同时通过第二连接杆505在第一连接杆504的内部滑出移动,与混炼箱4顶端的进料口贴合。

42.作为本发明的一种技术优化方案,连接块502的内部设置有与螺纹杆503相适配的螺纹孔,连接块502通过该螺纹孔螺纹连接在螺纹杆503的外侧,连接块502通过内部设置的螺纹孔在螺纹杆503的外侧移动,螺纹杆503在转动的同时,第三齿轮11与其啮合,通过螺纹杆503的转动,第三齿轮11在第一连接杆504的内部一起转动。

43.作为本发明的一种技术优化方案,混炼箱4的顶端设置有进料口,第二连接杆505的另一端与储料桶6相连接,储料桶6的顶端设置有进料口,弹簧1301的端头设置有衔接块1302,衔接块1302的端头安装有三角板1303,通过储料桶6顶端的进料口将原材料注入储料桶6的内部,第二连接杆505可带动储料桶6在混炼箱4的上方进行移动,储料桶6的内部底部设置有挡板13,将原材料在储料桶6内部进行遮挡,方便搅拌,混炼箱4顶端的进料口呈倾斜状,储料桶6底部的出料口套在混炼箱4顶端的进料口外侧,衔接块1302的外侧安装有挡块,挡块与混炼箱4顶端的进料口抵接带动衔接块1302挤压弹簧1301,将三角板1303拉开,三角板1303共设置有三组,将挡板13中间位置处的圆形通口进行遮挡,使储料桶6内部的原材料注入混炼箱4的内部。

44.本发明在使用时参考图1、图6和图7;

45.将不同的原材料通过储料桶6顶端的进料口注入储料桶6的内部,第二电机701运行,第二电机701带动第一锥齿轮702转动,随着第一锥齿轮702的转动第二锥齿轮704和第三锥齿轮706一起动,第二锥齿轮704和第三锥齿轮706分别朝不同的方向转动,第二锥齿轮704转动的同时带动第一搅拌棍705转动,第一搅拌棍705带动第一搅拌叶709一起转动,第三锥齿轮706转动带动第二搅拌棍707一起转动,第二搅拌棍707带动第二搅拌叶708一起转动,第一搅拌棍705和第二搅拌棍707进行不同方向的转动,同时第一搅拌叶709和第二搅拌叶708进行不同方向的搅拌,将储料桶6内部的原材料进行搅拌混合;

46.参考图4、图5、图8、图9和图10;

47.储料桶6内部的原材料搅拌完成后,支撑架5顶端的第一电机501运行,第一电机501运行带动螺纹杆503转动,随着螺纹杆503的转动,连接块502通过内部设置的螺纹孔在螺纹杆503的外侧移动;

48.螺纹杆503转动的同时第一连接杆504内部的第三齿轮11与螺纹杆503啮合转动,第三齿轮11转动的同时带动传动杆10进行转动,传动杆10两端的第四齿轮12一起转动,第四齿轮12与第一齿条8和第二齿条9相啮合,随着第四齿轮12的转动,第二连接杆505通过第一齿条8和第二齿条9在第一连接杆504的内部滑出;

49.第二连接杆505在第一连接杆504的内部滑动的同时带动储料桶6在混炼箱4的上方移动,使储料桶6移动至混炼箱4进料口的上方,螺纹杆503带动连接块502向下移动,连接块502移动的同时通过第一连接杆504和第二连接杆505带动储料桶6向下移动,使储料桶6的出口套在混炼箱4的进料口外侧;

50.储料桶6底部的出口套在混炼箱4顶端的进料口外侧时,通过混炼箱4顶端的进料口挤压衔接块1302外侧的挡块,挡块受到挤压的力之后带动衔接块1302挤压弹簧1301,衔接块1302在挡板13的底部滑动,同时带动三角板1303在挡板13的中间位置处拉开,将挡板13中间位置处的圆形通口漏出,使储料桶6内部的搅拌完成的原材料通过混炼箱4顶端的进

料口注入混炼箱4的内部;

51.电机箱3内部设置的驱动电机运行,驱动电机带动第一齿轮402转动,第一齿轮402转动的同时带动第一搅拌杆401转动,第一齿轮402外侧啮合的第二齿轮403与第一齿轮402一起转动,第二齿轮403转动带动第二搅拌杆404转动,第一搅拌杆401和第二搅拌杆404进行相对转动搅拌,将原材料在混炼箱4的内部搅拌挤压混合。

52.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1