一种表面耐磨复合地板的生产方法与流程

1.本发明涉及复合地板技术领域,尤其是涉及一种表面耐磨复合地板的生产方法。

背景技术:

2.现有技术中,复合地板是由多层不同材料复合而成,复合地板表面多数为uv漆层或塑料彩膜层,然而uv漆层或塑料彩膜层的耐磨性能较差,容易被磨损,塑料彩膜层一旦受到磨损,复合地板的图案亦受到磨损,另外塑料彩膜层与复合地板的其它材料层之间的粘合牢固度相对较差,复合地板存在表面耐磨性能差以及容易分层等缺点,因此有必要予以改进。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的是提供一种表面耐磨复合地板的生产方法,工艺简单,成本低,复合牢固度高,不易分层,表面耐磨性能高。

4.为了实现上述目的,本发明所采用的技术方案是:一种表面耐磨复合地板的生产方法,包括以下步骤,

5.备料步骤,将卷状的彩膜卷材和卷状的塑料耐磨卷材备妥待用,

6.塑胶耐磨预制层s1复合步骤,包括以下子步骤,

7.放卷子步骤,将彩膜卷材安装于第一放卷机构,通过第一放卷机构连续输送出塑料彩膜层并引导到到贴合线,将塑料耐磨卷材安装于第二放卷机构,通过第二放卷机构连续输送出塑料耐磨片并引导到到贴合线;

8.耐磨uv胶涂装子步骤,通过设置在贴合线的涂胶机构在塑料耐磨片的至少一表面连续喷涂或辊涂一物理状态为乳态或液态的耐磨uv胶,耐磨uv胶中均匀混合有第一耐磨粉,在塑料耐磨片的至少其中一个表面复合有一uv胶耐磨层或者在塑料彩膜层的至少其中一个表面复合有一uv胶耐磨层,uv胶耐磨层按重量百分比包含有3-35%的第一耐磨粉;

9.贴合子步骤,通过引导辊分别引导塑料彩膜层和塑料耐磨片,使塑料彩膜层和塑料耐磨片一同通过设置在贴合线的压辊组的辊压部,使塑料彩膜层和塑料耐磨片贴合后复合成一体;

10.半固化子步骤,通过紫外线固化灯发出的紫外固化光线照射uv胶耐磨层,通过控制紫外固化光线照射能量和照射时间实现半固化处理,在半固化处理中将紫外固化光线的照射能量控制在100-250毫焦,照射时间控制在1-8秒,仅使uv胶耐磨层中的部分耐磨uv胶的物理状态转变为固态,得到塑胶耐磨预制层s1,塑胶耐磨预制层s1包括透明的塑料耐磨片、复合在塑料耐磨片的下方的塑料彩膜层,在塑料耐磨片的顶面和/或底面复合有uv胶耐磨层;

11.复合步骤,将塑胶耐磨预制层s1与地板基材复合成一体,得到复合板材;

12.表面uv漆涂装步骤,在复合板材的塑胶耐磨预制层s1的表面喷涂或辊涂至少一层uv漆层;

13.全固化步骤,通过紫外线固化灯发出的紫外固化光线照射uv漆层,进行uv全固化处理,在uv全固化处理中控制紫外固化光线的照射能量不小于550毫焦,照射时间控制1-10秒,使uv漆层以及未全固化的uv胶耐磨层在uv全固化处理过程中一同完全固化,uv漆层全固化后形成一耐磨uv漆层,uv胶耐磨层全固化后形成一物理状态为固态的固态uv胶耐磨层;

14.成品步骤,得到表面耐磨复合地板;

15.其中,在塑胶耐磨预制层s1复合步骤中行至少一次挤压处理或者在复合步骤中进行至少一次挤压处理,通过挤压处理使uv胶耐磨层中的部分第一耐磨粉嵌入至相应的塑料耐磨片或塑料彩膜层中。

16.进一步的,所述塑胶耐磨预制层s1按层结构区分包括以下三种结构的其中一种,

17.1)、第一种塑胶耐磨预制层,从上到下依次包括一uv胶耐磨层、一塑料耐磨片和一塑料彩膜层;

18.2)、第二种塑胶耐磨预制层,从上到下依次包括一塑料耐磨片、一uv胶耐磨层和一塑料彩膜层;

19.3)、第三种塑胶耐磨预制层,从上到下依次包括第一个uv胶耐磨层、一塑料耐磨片、第二个uv胶耐磨层和一塑料彩膜层;

20.所述表面耐磨复合地板按层结构区分包括以下三种表面耐磨地板中的其中一种,

21.1)、第一种表面耐磨地板,从上至下依次包括所述耐磨uv漆层、所述uv胶耐磨层、所述塑料耐磨片、所述塑料彩膜层和所述地板基材,

22.2)、第二种表面耐磨地板,从上至下依次包括耐磨uv漆层、塑料耐磨片、uv胶耐磨层、塑料彩膜层和地板基材,

23.3)、第三种表面耐磨地板,从上至下依次包括耐磨uv漆层、uv胶耐磨层、塑料耐磨片、uv胶耐磨层、塑料彩膜层和地板基材。

24.进一步的,所述地板基材选用具有防水性能和防火性能的强化地板、mgo、水泥板、硅酸钙板、硫酸钙板、实木片、石塑板、木塑板或塑料板中的一种,或者,地板基材选用由强化地板、mgo、水泥板、硅酸钙板、硫酸钙板、实木片、石塑板、木塑板或塑料板中的至少两种复合成一体后形成的具有防水性能和防火性能的复合材料板;

25.地板基材的顶面涂有上胶水层,地板基材的底面涂有下胶水层,下胶水层复合有平衡层或防潮层;

26.所述塑料彩膜层选用不透明的pvc彩膜层、pp彩膜层或pet彩膜层,塑料彩膜层的表面印有图案层;

27.所述塑料耐磨片选用透明的pvc耐磨片、pp耐磨片或pet耐磨片;

28.所述塑胶耐磨预制层s1复合步骤中,在塑胶耐磨预制层s1复合步骤中,先进行贴合子步骤,先将塑料彩膜层3和塑料耐磨片4贴合并成一体并形成一预制片,再进行耐磨uv胶涂装子步骤,再在预制片的其中一个表面或上下两个表面涂装耐磨uv胶;

29.在所述半固化子步骤对所述uv胶耐磨层进行所述uv全固化处理。

30.进一步的,所述半固化子步骤中,将紫外线固化灯设置在所述贴合线的压辊组的前侧,使所述uv胶耐磨层经过所述半固化处理之后再进入辊压部,通过半固化处理将uv胶耐磨层的物理状态转变为半固态的半固态uv胶层,半固态uv胶层中包含物理状态转变为固

态的固化uv胶和物理状态未转变为固态的乳状的uv胶。

31.进一步的,在所述塑料耐磨片的上表面或下表面涂覆第一个所述uv胶耐磨层的,对第一个所述uv胶耐磨层进行所述半固化处理是通过设置在塑料耐磨片未涂覆有uv胶耐磨层的一侧的所述紫外线固化灯照射塑料耐磨片,使紫外线固化灯发出的紫外固化光线先照射到塑料耐磨片、再穿过塑料耐磨片照射到所述第一个uv胶耐磨层的内层,以实现第一个uv胶耐磨层的半固化处理。

32.进一步的,使所述第一个uv胶耐磨层的固化方向是从内到外固化,经所述半固化处理后第一个uv胶耐磨层的内层的固化程度大于外层的固化程度;经过半固化处理后的uv胶耐磨层通体全部转变为所述半固态uv胶层,或者经过半固化处理后的uv胶耐磨层包括位于外层的半固态uv胶层和位于内层的物理状态为固态的固态uv胶层。

33.进一步的,所述uv胶耐磨层中按重量百分比包含有3-30%的所述第一耐磨粉、40-60%的聚胺脂丙烯酸酯预聚物、10-15%的丙烯酸热塑性树脂、30-35%的单体、3-5%的光引发剂和余量助剂,其中,单体选用hdda、peta和tpgda中的至少一种;光引剂选用二苯基(2,4,6-三甲基苯甲酰基)氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮和1-羟基环己基苯酮中的至少一种;第一耐磨粉包括目数为300-1500目的三氧化二铝、石英粉和碳化硅粉中的至少一种。

34.进一步的,所述塑料耐磨片的厚度控制在0.05-0.8mm,塑料耐磨片的透光率不小于90%;

35.所述塑料彩膜层的厚度控制在0.05-0.15mm。

36.所述uv胶耐磨层的厚度控制在0.003-0.05mm;

37.所述第一耐磨粉相对塑料耐磨片的嵌入深度控制在0.001-0.003mm;

38.第一耐磨粉相对塑料彩膜层的嵌入深度控制在0.001-0.003mm;

39.所述耐磨uv漆层的厚度控制在0.003-0.08mm;

40.耐磨uv漆层按重量百分比含有10-30%的第二耐磨粉,第二耐磨粉包括目数为250-1200目的三氧化二铝、石英粉、二氧化硅粉和碳化硅粉中的至少一种;

41.经半固化处理后得到的半固态uv胶层的表面硬度为邵氏硬度50

±

10d,

42.经全固化处理后得到的固态uv胶层的表面硬度为邵氏硬度80

±

5,

43.经全固化处理后,全固化后的耐磨uv漆层的表面硬度为邵氏硬度80

±

5d、uv胶耐磨层为邵氏硬度80

±

5d。

44.进一步的,包括顺次执行的所述备料步骤、所述塑胶耐磨预制层s1复合步骤、所述复合步骤、板材分切步骤,所述表面uv漆涂装步骤、所述全固化步骤和成品步骤,其中,

45.所述中间半成品子步骤中,通过收卷机构将所述塑胶耐磨预制层s1收卷成卷材,得到塑胶耐磨预制卷材备用;

46.复合步骤中,将塑胶耐磨预制卷材安装于第三放卷机构,通过第三放卷枫连续输送出塑胶耐磨预制层s1到挤出成型机,同时通过挤出成型机连续挤出成型所述地板基材,通过挤出成型机将所述塑胶耐磨预制层s1与地板基材共挤复合成并连续输出复合板材;

47.板材分切步骤,将复合板材分切成相应尺寸规格的片材备用;

48.表面uv漆涂装步骤,将各片材输送至uv漆涂装设备,通过uv漆涂装设备在各片材的塑胶耐磨预制层s1的表面喷涂或辊涂至少一层所述耐磨uv漆层;

49.全固化步骤,将各片材输送至紫外线固化设备进行所述uv全固化处理;

50.成品步骤,得到表面耐磨复合地板。

51.进一步的,包括顺次执行的所述备料步骤、所述塑胶耐磨预制层s1复合步骤、预制层分切步骤,板材分切步骤,所述复合步骤、所述uv漆喷/辊涂步骤、所述全固化步骤和成品步骤,其中,

52.板材分切步骤,将所述地板基材分切成相应尺寸规格的基材片材备用;

53.预制层分切步骤,将所述塑胶耐磨预制层s1分切成分切成尺寸规格与基材片材相同的预制层片材备用;

54.复合步骤中,将预制层片材叠置或粘贴于基材片材上方,再放入多层压机进行热压复合加工,通过冷压复合工艺或热压复合工艺进行复合处理得到复合板材,其中,使用冷压复合工艺的先在基材片材的顶面或塑胶耐磨预制层s1的底面涂覆一胶水层。

55.本发明和现有技术相比所具有的优点是:本发明工艺简单,生产成本低,生产得到的表面耐磨复合地板具有较高的表面耐磨性能。

附图说明

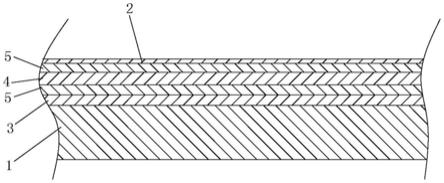

56.图1是本发明生产得到的表面耐磨地板的结构示意图。

57.图2是本发明生产得到的第二种表面耐磨地板的结构示意图。

58.图3是本发明生产得到的第三种表面耐磨地板的结构示意图。

59.图中标记:1地板基材2耐磨uv漆层3塑料彩膜层4塑料耐磨片5uv胶耐磨层。

具体实施方式

60.一种表面耐磨复合地板的生产方法,图1-3所示,包括以下步骤,

61.备料步骤,将卷状的彩膜卷材和卷状的塑料耐磨卷材备妥待用,

62.塑胶耐磨预制层s1复合步骤,包括以下子步骤,

63.放卷子步骤,将彩膜卷材安装于第一放卷机构,通过第一放卷机构连续输送出塑料彩膜层3并引导到到贴合线,塑料彩膜层3选用不透明的pvc彩膜层、pp彩膜层或pet彩膜层,塑料彩膜层3的表面印有图案层,塑料彩膜层3的厚度控制在0.05-0.15mm;将塑料耐磨卷材安装于第二放卷机构,通过第二放卷机构连续输送出塑料耐磨片4并引导到到贴合线,塑料耐磨片4选用透明的pvc耐磨片、pp耐磨片或pet耐磨片,塑料耐磨片4的厚度控制在0.05-0.8mm,塑料耐磨片4的透光率不小于90%。

64.耐磨uv胶涂装子步骤,通过设置在贴合线的涂胶机构在塑料耐磨片4的其中一表面连续喷涂或辊涂一物理状态为乳态或液态的耐磨uv胶,耐磨uv胶中均匀混合有第一耐磨粉,在塑料耐磨片4的至少其中一个表面复合有一uv胶耐磨层5或者在塑料彩膜层3的至少其中一个表面复合有一uv胶耐磨层5,uv胶耐磨层5按重量百分比包含有3-35%的第一耐磨粉。

65.当然,可以塑料耐磨片4的两个表面分别辊涂一耐磨uv胶。

66.具体的,uv胶耐磨层5中按重量百分比包含有3-30%的第一耐磨粉、40-60%的聚胺脂丙烯酸酯预聚物、10-15%的丙烯酸热塑性树脂、30-35%单体、3-5%的光引发剂和余量助剂,其中,单体选用hdda、peta和tpgda中的至少一种,较佳的,单体同时包含有hdda、

peta和tpgd,hdda中文名为1,6-己二醇二丙烯酸酯,peta中文名为季戊四醇三丙烯酸酯,tpgda中文名为三丙二醇二丙烯酸酯;光引剂选用二苯基(2,4,6-三甲基苯甲酰基)氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮和1-羟基环己基苯酮中的至少一种,较佳的,光引剂同时包含有二苯基(2,4,6-三甲基苯甲酰基)氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮和1-羟基环己基苯酮;第一耐磨粉包括目数为300-1500目的三氧化二铝、石英粉和碳化硅粉中的至少一种。

67.uv胶耐磨层5不但能够大幅度提高其复合牢固度,还能提高uv胶耐磨层5的耐磨性能,保护塑料彩膜层3,避免表面耐磨复合地板经过长期使用后图案受到磨损。

68.贴合子步骤,通过引导辊分别引导塑料彩膜层3和塑料耐磨片4,使塑料彩膜层3和塑料耐磨片4相互对齐或相互重叠,使塑料彩膜层3和塑料耐磨片4一同通过设置在贴合线的压辊组的辊压部,使塑料彩膜层3和塑料耐磨片4贴合后复合成一体。

69.半固化子步骤,通过紫外线固化灯发出的紫外固化光线照射uv胶耐磨层5,通过控制紫外固化光线照射能量和照射时间实现半固化处理,在半固化处理中将紫外固化光线的照射能量控制在100-250毫焦,照射时间控制在1-8秒,仅使uv胶耐磨层5中的部分耐磨uv胶的物理状态转变为固态,得到塑胶耐磨预制层s1。

70.塑胶耐磨预制层s1包括透明的塑料耐磨片4、复合在塑料耐磨片4的下方的塑料彩膜层3,在塑料耐磨片4的顶面和/或底面复合有uv胶耐磨层5。

71.具体的,半固化子步骤中,将紫外线固化灯设置在贴合线的压辊组的前侧,使uv胶耐磨层5经过半固化处理之后再进入辊压部,通过半固化处理将uv胶耐磨层5的物理状态转变为半固态的半固态uv胶层,半固态uv胶层中包含物理状态转变为固态的固化uv胶和物理状态未转变为固态的乳状的uv胶,半固化处理中将紫外固化光线的照射能量控制在100-250毫焦,照射时间控制在1-5秒。经半固化处理后得到的半固态uv胶层的表面硬度为邵氏硬度50

±

10d,一个uv胶耐磨层5的厚度控制在0.003-0.05mm。

72.经过半固化处理后的uv胶耐磨层5通体全部转变为半固态uv胶层。

73.或者,经过半固化处理后的uv胶耐磨层5包括位于外层的半固态uv胶层和位于内层的物理状态为固态的固态uv胶层,经全固化处理后得到的固态uv胶层的表面硬度为邵氏硬度80

±

5。

74.通过半固化子步骤得到的塑胶耐磨预制层s1按层结构区分包括以下三种结构的其中一种,

75.1、第一种塑胶耐磨预制层,从上到下依次包括一uv胶耐磨层5、一塑料耐磨片4和一塑料彩膜层3;

76.2、第二种塑胶耐磨预制层,从上到下依次包括一塑料耐磨片4、一uv胶耐磨层5和一塑料彩膜层3;

77.3、第三种塑胶耐磨预制层,从上到下依次包括第一个uv胶耐磨层5、一塑料耐磨片4、第二个uv胶耐磨层5和一塑料彩膜层3。

78.复合步骤,将塑胶耐磨预制层s1与地板基材1复合成一体,得到复合板材,具体的,地板基材1选用具有防水性能和防火性能的强化地板、mgo、水泥板、硅酸钙板、硫酸钙板、实木片、石塑板、木塑板或塑料板中的一种,或者,地板基材1选用由强化地板、mgo、水泥板、硅酸钙板、硫酸钙板、实木片、石塑板、木塑板或塑料板中的至少两种复合成一体后形成的具

有防水性能和防火性能的复合材料板。在复合步骤之前可以在地板基材1的顶面涂有上胶水层,地板基材1的底面涂有下胶水层,下胶水层复合有平衡层或防潮层。

79.较佳的,在塑胶耐磨预制层s1复合步骤中行至少一次挤压处理或者在复合步骤中进行至少一次挤压处理,通过挤压处理使uv胶耐磨层5中的部分第一耐磨粉嵌入至相应的塑料耐磨片4或塑料彩膜层3中。例如,在贴合子步骤中通过压辊组的辊压部辊压复合塑料彩膜层3和塑料耐磨片4的同时完成一次挤压处理,或者,在复合步骤中通过辊压复合或平压复合的同时完成一次挤压处理。通过挤压处理使uv胶耐磨层5中的部分第一耐磨粉嵌入至相应的塑料耐磨片4或塑料彩膜层3中,第一耐磨粉相对塑料耐磨片4的嵌入深度控制在0.001-0.003mm;第一耐磨粉相对塑料彩膜层3的嵌入深度控制在0.001-0.003mm;嵌入有第一耐磨粉的塑料彩膜层3和塑料耐磨片4具有更强的耐磨性能,长期使用后也不易被磨损,uv胶耐磨层5增加其表面耐磨性能,同时提升所邻接的两个材料层的复合牢固度,使表面耐磨复合地板经过长期使用后亦不会分层。

80.表面uv漆涂装步骤,在复合板材的塑胶耐磨预制层s1的表面喷涂或辊涂至少一层uv漆层。

81.全固化步骤,通过紫外线固化灯发出的紫外固化光线照射uv漆层,进行uv全固化处理,在uv全固化处理中控制紫外固化光线的照射能量不小于550毫焦、照射时间控制1-10秒,使uv漆层以及未全固化的uv胶耐磨层5在uv全固化处理过程中一同完全固化,uv漆层全固化后形成一耐磨uv漆层2,经全固化处理后,全固化后的耐磨uv漆层2的表面硬度为邵氏硬度80

±

5d、uv胶耐磨层5为邵氏硬度80

±

5d。耐磨uv漆层2的厚度控制在0.003-0.08mm,耐磨uv漆层2按重量百分比含有10-30%的第二耐磨粉,第二耐磨粉包括目数为250-1200目的三氧化二铝、石英粉、二氧化硅粉和碳化硅粉中的至少一种。其中,uv胶耐磨层5全固化后形成一物理状态为固态的固态uv胶耐磨层5。具体的,在uv全固化处理中,控制紫外固化光线的照射能量不小于550毫焦、照射时间控制2-10秒。

82.成品步骤,得到表面耐磨复合地板,表面耐磨复合地板按层结构区分包括以下三种表面耐磨地板中的其中一种,

83.1、第一种表面耐磨地板,从上至下依次包括耐磨uv漆层2、uv胶耐磨层5、塑料耐磨片4、塑料彩膜层3和地板基材1,

84.2、第二种表面耐磨地板,从上至下依次包括耐磨uv漆层2、塑料耐磨片4、uv胶耐磨层5、塑料彩膜层3和地板基材1,

85.3、第三种表面耐磨地板,从上至下依次包括耐磨uv漆层2、uv胶耐磨层5、塑料耐磨片4、uv胶耐磨层5、塑料彩膜层3和地板基材1。

86.对于在塑料耐磨片4的上表面或下表面涂覆第一个uv胶耐磨层5的,在塑料耐磨片4未涂覆有uv胶耐磨层5的一侧设置有紫外线固化灯,对第一个uv胶耐磨层5进行半固化处理是使紫外线固化灯发出的紫外固化光线先照射到塑料耐磨片4、再穿过塑料耐磨片4照射到第一个uv胶耐磨层5的内层,以实现第一个uv胶耐磨层5的半固化处理,以塑料耐磨片4作为中间掩层,同时控制第一个uv胶耐磨层5的固化方向是从内到外固化,经半固化处理后第一个uv胶耐磨层5的内层的固化程度大于外层的固化程度,提升uv胶耐磨层5与过塑料耐磨片4的复合牢固度。

87.对于在塑料彩膜层3的表面涂覆第二个uv胶耐磨层5的,同样要对第二个uv胶耐磨

层5进行半固化处理,对第二个uv胶耐磨层5的半固化处理中将紫外固化光线的照射能量控制在100-250毫焦,照射时间控制在1-5秒。对第二个uv胶耐磨层5的半固化处理可以直接照射紫外固化光线,或者,以未涂覆uv胶耐磨层5的透明的塑料耐磨片4作为中间掩层,使紫外固化光线先照射到未涂覆uv胶耐磨层5的塑料耐磨片4、紫外固化光线穿过塑料耐磨片4后照射到第二个uv胶耐磨层5。

88.当然,也可在在半固化子步骤对uv胶耐磨层5进行uv全固化处理,再进行复合步骤。

89.具体的实施方式中,表面耐磨复合地板的生产方法包括顺次执行的备料步骤、塑胶耐磨预制层s1复合步骤、复合步骤、板材分切步骤,表面uv漆涂装步骤、全固化步骤和成品步骤,其中,

90.中间半成品子步骤中,通过收卷机构将塑胶耐磨预制层s1收卷成卷材,得到塑胶耐磨预制卷材备用;

91.复合步骤中,将塑胶耐磨预制卷材安装于第三放卷机构,通过第三放卷枫连续输送出塑胶耐磨预制层s1到挤出成型机,同时通过挤出成型机连续挤出成型地板基材1,通过挤出成型机将塑胶耐磨预制层s1与地板基材1共挤复合成并连续输出复合板材;

92.板材分切步骤,将复合板材分切成相应尺寸规格的片材备用;

93.表面uv漆涂装步骤,将各片材输送至uv漆涂装设备,通过uv漆涂装设备在各片材的塑胶耐磨预制层s1的表面喷涂或至少辊涂一层耐磨uv漆层2;

94.全固化步骤,将各片材输送至紫外线固化设备进行uv全固化处理;

95.品步骤,得到表面耐磨复合地板。

96.另一具体的实施方式中,表面耐磨复合地板的生产方法包括顺次执行的备料步骤、塑胶耐磨预制层s1复合步骤、预制层分切步骤,板材分切步骤,复合步骤、uv漆喷/辊涂步骤、全固化步骤和成品步骤,其中,

97.板材分切步骤,将地板基材1分切成相应尺寸规格的基材片材备用;

98.预制层分切步骤,将塑胶耐磨预制层s1分切成分切成尺寸规格与基材片材相同的预制层片材备用;

99.基材涂胶步骤,在基材片材的顶面或塑胶耐磨预制层s1的底面涂覆一胶水层;例如,对于mgo板等使用先涂胶再进行冷压复合工艺的,先在基材片材的顶面或塑胶耐磨预制层s1的底面涂覆一胶水层,以提升粘结牢固度。

100.复合步骤中,将预制层片材叠置或粘贴于基材片材上方,再放入多层压机进行热压复合加工,通过冷压复合工艺或热压复合工艺进行复合处理得到复合板材。

101.可选的实施例中,在塑胶耐磨预制层s1复合步骤中,先进行贴合子步骤,先将塑料彩膜层3和塑料耐磨片4贴合并成一体并形成一预制片,再进行耐磨uv胶涂装子步骤,再在预制片的其中一个表面或上下两个表面涂装耐磨uv胶。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1