一种新型金属手模毛坯及其新型金属手模的制作方法

1.本发明涉及新型金属手模毛坯技术领域,尤其涉及一种新型金属手模毛坯。

背景技术:

2.手模是乳胶、丁腈、pu或pvc等无菌手套的生产过程中的必要组件,在手套的制备过程中,手模浸入液体乳胶中,然后提出,经过加热等工序使乳胶定型,形成手套,然后再将手套摘除,手模继续循环使用,手模的质量好坏直接关系到手套的质量。

3.现有的手模大多为陶瓷手模、重力铸造的整体式金属手模和压铸成型加工手模等。其中压铸成型金属手模加工件包括手部与手臂连为一体设计的手模左半体、手部与手臂连为一体设计的手模右半体和底座。两个手模半体相互压靠并焊接固定组成手模主体,底座的顶部卡置在手模主体的底部也通过焊接与手模主体固定,从而形成整个金属手模。

4.在开发金属手模过程中,申请人发现现有技术中至少存在如下问题:两个手模半体焊接过程中,手指部分存在焊接难、焊缝处理难的问题,导致两个手模半体之间的焊接时间长,生产成本较高,也影响了金属手模的产品质量。

技术实现要素:

5.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种新型金属手模毛坯及其新型金属手模。

6.本发明解决其技术问题所采用的技术方案是:提供一种新型金属手模毛坯,包括手部毛坯和手臂部毛坯,所述手臂部毛坯由手臂左半体毛坯和手臂右半体毛坯相互压靠焊接形成,所述手部毛坯的手部端面与所述手臂部毛坯的手臂端面相互压靠焊接固定在一起形成新型金属手模毛坯。

7.优选的,所述手部毛坯的手部端面及所述手臂部毛坯的手臂端面均包括第一端面、第二端面和第三端面;所述第一端面与所述手臂部毛坯横截面的角度为γ度,所述γ度数为0-180度;所述第二端面与所述手臂部毛坯横截面的角度为β度,所述β度数为0-180度;所述第三端面与所述手臂部毛坯横截面的角度为δ度,所述δ度数为0-180度。

8.优选的,当所述β度为0度、所述γ度大于0度且所述δ度大于0度时,所述手臂部毛坯的手臂端面包括设置的第一顶角和第二顶角、以及设置的第一内角和第二内角;所述第一顶角和第二顶角的r角范围为r0.01-r30;所述第一内角和第二内角的角度范围为0-180度;

9.所述第一顶角和第二顶角的顶面宽度为0.1-15mm;所述第二端面或第三端面在所述第一端面的投影面长为15-29mm;所述第一顶角和第二顶角在所述第一端面上的高度为16-31mm。

10.优选的,所述手部毛坯的手部端面及所述手臂部毛坯的手臂端面与所述手臂部毛坯横截面的角度为α度,所述α度数为0-45度。

11.优选的,所述手臂左半体毛坯的侧端面或手臂右半体毛坯的侧端面及与所述手部

毛坯结合处的手臂端面设有手臂凸沿;所述手臂凸沿的宽度为0.1-5mm、高度为0.01-1mm;

12.所述手部毛坯与所述手臂部毛坯结合处的手部端面也设有手部凸沿;所述手部凸沿的宽度为0.1-5mm、高度为0.01-1mm;所述手臂左半体毛坯和所述手臂右半体毛坯通过所述手臂凸沿进行焊接固定形成所述手臂部毛坯;所述手部毛坯的手部凸沿和所述手臂部毛坯的手臂凸沿进行焊接固定在一起形成所述新型金属手模毛坯。

13.优选的,所述手部毛坯的手部端面周侧、所述手臂部毛坯的手臂端面周侧均设有多个变形校正母扣位和变形校正公扣位;多个所述变形校正母扣位和变形校正公扣位相互配合对应设置;所述变形校正母扣位和变形校正公扣位的长度为0.1-30mm、宽度为0.1-100mm、厚度为0.1-4.0mm;所述变形校正母扣位和变形校正公扣位的数量为1-50个。

14.优选的,所述手臂左半体毛坯的侧端面和手臂右半体毛坯的侧端面中部均设置有手臂定位限位孔和/或手臂定位限位柱。

15.优选的,所述手部毛坯为铝合金手部毛坯,所述手臂左半体毛坯和手臂右半体毛坯为铝合金手臂半体毛坯。

16.优选的,所述手臂左半体毛坯和手臂右半体毛坯为左右均分对称设计;或者,所述手臂左半体毛坯和手臂右半体毛坯可为偏分设计,所述手臂左半体毛坯和手臂右半体毛坯的厚度差为0.1-8mm。

17.优选的,所述手部毛坯包括5个手指毛坯;5个所述手指毛坯的大母指左外侧与小手指右外侧平行设置或指尖向内靠设置。

18.优选的,所述手臂左半体毛坯和所述手臂右半体毛坯均包括手掌部、过渡部、后半部和端部;所述手掌部、过渡部、后半部和端部为压铸一体成型。

19.优选的,所述手臂部毛坯、所述手臂左半体毛坯和所述手臂右半体毛坯的手掌部及过渡部的厚度为0.7-3.0mm,所述手臂左半体毛坯和所述手臂右半体毛坯的后半部及端部厚度为0.7-5.0mm。

20.优选的,所述手臂左半体毛坯的端部和手臂右半体毛坯的端部的后端沿其内壁设有凹型凸台、所述凹型凸台的顶面中部设有半腰形凹槽;所述手臂左半体毛坯和手臂右半体毛坯焊接在一起时,两个所述凹型凸台合并形成椭圆形孔,且两个所述半腰形凹槽合并形成腰形凹槽;所述腰形凹槽与所述椭圆形孔相垂直,所述腰形凹槽的中部与所述椭圆形孔的中部相重合。

21.优选的,所述手臂左半体毛坯和所述手臂右半体毛坯均设置有端部定位限位柱和/或端部定位限位孔,所述端部定位限位柱和端部定位限位孔分别设置在所述手臂左半体毛坯或所述手臂右半体毛坯的端部;所述端部定位限位柱和端部定位限位孔分别设置在所述凹型凸台两端面。

22.优选的,所述手部毛坯、手臂左半体毛坯和手臂右半体毛坯的外侧面设置有多个定位柱;多个所述定位柱的形状可为圆形、扁形、方形、梯形或圆锥形;每个所述定位柱的高度为0.1-100mm,每个所述定位柱的长、宽、直径均为0.1-100mm;所述定位柱的数量为1-50个,所述定位柱之间的间隔距离为0.1-280mm。

23.本发明还提供一种新型金属手模,上文所述的新型金属手模毛坯经cnc工艺对凸沿及定位柱进行加工并用抛光方式进行表面打磨处理后形成新型金属手模;所述新型金属手模表面设有化学镍层、微弧氧化层或陶瓷漆层。

24.实施本发明新型金属手模毛坯及其新型金属手模的技术方案,具有以下优点或有益效果:本发明新型金属手模毛坯包括手部毛坯和手臂部毛坯,手臂部毛坯由手臂左半体毛坯和手臂右半体毛坯相互压靠焊接形成,手部毛坯一体压铸成型,省去了手指处的焊接,避免了焊接难和焊缝处理难;同时,手部毛坯、手臂左半体毛坯和手臂右半体毛坯通过设有的凸沿来焊接并通过cnc加工切除凸沿进而形成新型金属手模,减少了加工时间,降低了生产成本,大大提高了手模产品质量。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,附图中:

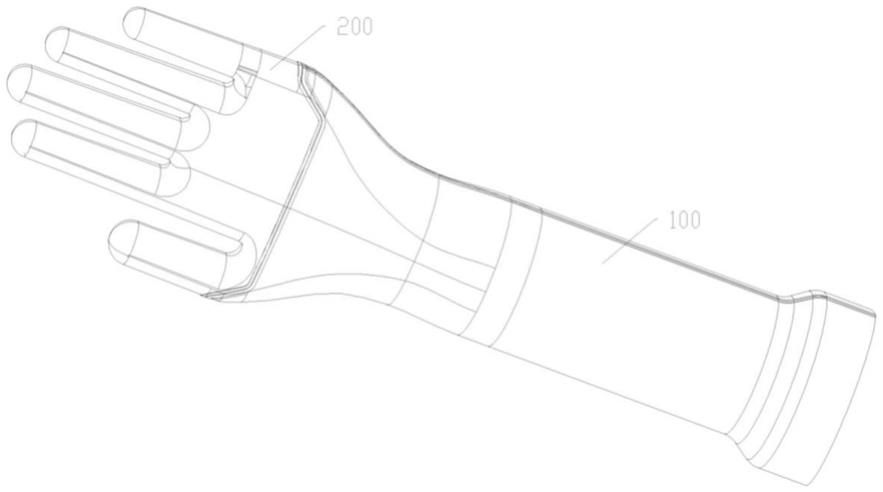

26.图1是本发明新型金属手模毛坯实施例的第一整体横向示意图;

27.图2是本发明新型金属手模毛坯实施例的整体分解示意图;

28.图3是本发明新型金属手模毛坯实施例的第一整体横向示意图;

29.图4是本发明新型金属手模毛坯实施例的第一整体竖向示意图;

30.图5是本发明新型金属手模毛坯实施例的第二整体竖向示意图;

31.图6是本发明新型金属手模毛坯实施例的剖面分解示意图;

32.图7是本发明新型金属手模毛坯实施例的端面示意图;

33.图8是本发明新型金属手模毛坯实施例的第一剖视图;

34.图9是本发明新型金属手模毛坯实施例的第二剖视图;

35.图10是本发明新型金属手模毛坯实施例的第三整体示意图;

36.图11是本发明新型金属手模毛坯实施例的手部毛坯第一示意图;

37.图12是本发明新型金属手模毛坯实施例的手部毛坯第二示意图;

38.图13是本发明新型金属手模毛坯实施例的手臂部毛坯示意图;

39.图14是本发明新型金属手模毛坯实施例的手臂半体毛坯第一示意图;

40.图15是本发明新型金属手模毛坯实施例的手臂半体毛坯第二示意图;

41.图16是本发明新型金属手模毛坯实施例的手臂半体毛坯第三示意图;

42.图17是本发明新型金属手模毛坯实施例的手臂半体的端部结构第一示意图;

43.图18是本发明新型金属手模毛坯实施例的手臂半体的端部结构第二示意图;

44.图19是本发明新型金属手模实施例的第一整体结构示意图;

45.图20是本发明新型金属手模实施例的第二整体结构示意图;

46.图21是本发明新型金属手模实施例的第三整体结构示意图。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,下文将要描述的各种实施例将要参考相应的附图,这些附图构成了实施例的一部分,其中描述了实现本发明可能采用的各种实施例。应明白,还可使用其他的实施例,或者对本文列举的实施例进行结构和功能上的修改,而不会脱离本发明的范围和实质。在其他情况中,省略对众所周知的系统、装

置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

48.目前,绝大部分新型金属手模毛坯均由手部与手臂连为一体设计的手臂左半体毛坯和手部与手臂连为一体设计的手臂右半体毛坯焊接而成,且没有凸沿,该制备(焊接)的手模存在手模表面凹陷、有气泡、沙眼等缺陷,且还存在手指间焊缝不好焊接等等问题。

49.实施例一:

50.如图1-18所示,本发明提供一种新型金属手模毛坯实施例,包括手部毛坯200和手臂部毛坯100,所述手臂部毛坯100由手臂左半体毛坯10和手臂右半体毛坯20相互压靠焊接形成;所述手部毛坯200的手部端面220与所述手臂部毛坯100的手臂端面120相互压靠焊接固定在一起形成新型金属手模毛坯。具体的,为了表述方便,手臂左半体毛坯10和手臂右半体毛坯20可以统称为手臂半体毛坯。更为具体的,手部毛坯为压铸一体成型,省去了分开的手指处的焊接,避免了焊接难和焊缝处理难,减少了加工时间,降低了生产成本,大大提高了产品质量。

51.众所周知,当新型金属手模毛坯进行激光焊接工艺时,最佳处理方式为激光束与焊接件的焊接面成垂直90度,因为只有这样才会避免激光折射或者焦距偏差导致焊接不良的现象。所述手臂左半体毛坯和手臂右半体毛坯的焊缝为了有效解决激光焊接的激光束与焊接面尽量保证接近于垂直角度便于焊接。

52.在本实施例中,本发明的手臂左半体毛坯和手臂右半体毛坯可以为左右均分对称设计,即手臂左半体毛坯和手臂右半体毛坯完全一样,进而可以左右任意互换;也可以是偏分设计,即所述手臂左半体毛坯10和手臂右半体毛坯20的焊接面并非中分位置,所述手臂左半体毛坯10和手臂右半体毛坯20的厚度差为0.1-8mm,具体厚度差以不能出模为极限。具体的,所述手臂左半体毛坯10的厚度比手臂右半体毛坯20的厚度大,或者,所述手臂左半体毛坯10的厚度比手臂右半体毛坯20的厚度小;所述手臂左半体毛坯10的厚度与手臂右半体毛坯20的厚度差0.1-8mm,即手臂左半体毛坯10和手臂右半体毛坯20的焊接面偏向于手臂右半体毛坯20的0.1-8mm位置处;或者,手臂左半体毛坯10和手臂右半体毛坯20的焊接面偏向于手臂左半体毛坯20的0.1-8mm位置处。

53.在本实施例中,所述手部毛坯200为铝合金手部毛坯,所述手臂左半体毛坯10和手臂右半体毛坯20为铝合金手臂半体毛坯,所述手臂左半体毛坯10和手臂右半体毛坯20通过压铸工艺焊接固定在一起形成手臂部毛坯100,进而将手部毛坯200和手臂部毛坯100相互压靠焊接固定在一起形成新型金属手模毛坯。当然,所述手部毛坯200、手臂左半体毛坯10和手臂右半体毛坯20也可以为其他金属材质,但需满足压铸、焊接及cnc加工的要求,具体材料在此不做具体限制。

54.如图4所示,所述手部毛坯200包括5个手指毛坯210;5个手指毛坯210的大母指左外侧与小手指右外侧平行设置或指尖向内靠设置,主要体现为以大母指外侧和小指外侧最边处画两条线向两端直线延伸,两条线的线端在同一垂直水平线上时,手掌与手臂结合处的两线的距离等于或大于指尖处的距离,即5个手指并排的最宽的尺寸小于或等于手掌平开下的最宽的尺寸。

55.如图10所示,所述手臂左半体毛坯10的侧端面或手臂右半体毛坯20的侧端面及与所述手部毛坯200结合处的手臂端面120均设有手臂凸沿11,所述手部毛坯200与所述手臂部毛坯100结合处的手部端面220设有手部凸沿201。所述手臂左半体毛坯10和所述手臂右

半体毛坯20通过所述手臂凸沿11(手臂半体毛坯的侧端面部分)进行焊接固定形成所述手臂部毛坯100;所述手部毛坯200的手部凸沿201和所述手臂部毛坯100的手臂凸沿11(手臂端面部分)进行环形焊接固定在一起形成所述新型金属手模毛坯。具体的,所述手臂凸沿11的宽度为0.1-5mm、高度为0.01-1mm、所述手臂凸沿11的长度与侧端面及手臂端面的总长度相等(等距);所述手部凸沿201的宽度为0.1-5mm、高度为0.01-1mm、所述手部凸沿201的长度与手部端面的长度相等(等距)。

56.如图2-5所示,所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120与所述手臂部毛坯100横截面(x轴)的角度为α度,所述α角度为锐角,所述α度数为0-45度,当然,也可以是其他范围的度数,在此做不具体限制。具体的,如图2、3、5所示,所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120与所述手臂部毛坯100横截面为0度,即所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120与所述手臂部毛坯100垂直,即手部端面及手臂端面与x轴的α角为0度。如图4所示,所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120与所述手臂部毛坯100横截面(x轴)为1-45度,如1

°

、10

°

、15

°

、20

°

、30

°

、35

°

、45

°

等等,具体角度在此不做限制,即所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120为斜面,即不与所述手臂部毛坯100垂直。

57.如图6-9所示,所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120均包括第一端面121、第二端面122和第三端面123;具体的,所述第一端面121与所述手臂部毛坯100横截面(x轴)的角度为β度,所述β度数为0-180度;所述第二端面122与所述手臂部毛坯100横截面的角度为γ度,所述γ度数为0-180度;所述第三端面123与所述手臂部毛坯100横截面(x轴)的角度为δ度,所述δ度数为0-180度。具体的,所述γ度数、δ度数、β度数的具体数值可以根据实际需要来确定。

58.更为具体的,所述手部毛坯200的手部端面220及所述手臂部毛坯100的手臂端面120包括三种情形:(1)β度为0度,即第一端面与手臂部毛坯100端面平行,γ度或δ度有一个为0,即中间平、一头翘、一头平(如图9所示);(2)β度为0度,即第一端面与手臂部毛坯100端面平行,γ度和δ度均不为0(γ度和δ度可以相同,也可以不同),即中间平、两头翘(如图8所示);(3)β度不为0度,γ度和δ度均不为0,β度和γ度或δ度相同,即一头翘、中间和另一头角度相同(如图2和3所示)。使得手部毛坯和手臂部毛坯相接更顺畅,外观线条看起来更流畅、更美观。

59.如图7所示,当所述β度为0度、所述γ度大于0度且所述δ度大于0度时,所述手臂部毛坯100的手臂端面包括设置的第一顶角124和第二顶角125、以及设置的第一内角126和第二内角127;所述第一顶角124和第二顶角125的r角范围为r0.01-r30;所述第一内角126和第二内角127的角度范围为0-180度,第一内角124的度数为180-γ,第二内角127的度数为180-δ。所述第一顶角124和第二顶角125的顶面的宽度l1为0.1-15mm;所述第二端面122或第三端面123在所述第一端面121的投影面长l2为15-29mm;所述第一顶角124和第二顶角125在所述第一端面121上的高度h为16-31mm。

60.如图11-13所示,所述手部毛坯200的手部端面周侧、所述手臂部毛坯100的手臂端面周侧均设有多个变形校正母扣位204和变形校正公扣位205;多个所述变形校正母扣位204和变形校正公扣位205相互配合对应设置,所述变形校正母扣位204和变形校正公扣位

205的上下设置位置可以互换,通过所述变形校正母扣位204和变形校正公扣位205配合进而校正所述手部毛坯200和手臂部毛坯100进行准确对接;所述变形校正母扣位204和变形校正公扣位205的长度为0.1-30mm、宽度为0.1-100mm、厚度为0.1-4.0mm;所述变形校正母扣位204和变形校正公扣位205的数量为1-50个。或者,手部与手臂的结合部的端口整圈做成l型的扣位,所述变形校正母扣位204和变形校正公扣位205的形状可以是长方形、方形、圆形或半圆形等,具体形状不在此限制。

61.在本实施例中,如图14所示,所述手臂左半体毛坯10的侧端面和手臂右半体毛坯20的侧端面中部均设置有手臂定位限位孔131和/或手臂定位限位柱132,通过手臂定位限位孔131和/或手臂定位限位柱132的配合固定,进而,所述手臂左半体毛坯10和手臂右半体毛坯20可以进行更准确的定位配合。具体的,所述手臂定位限位孔131和/或手臂定位限位柱132的数量可以1个或者多个,具体数量根据手臂部长度来设定,在此不做限制。

62.在本实施例中,如图15-18所示,所述手臂左半体毛坯10和手臂右半体毛坯20(手臂半体毛坯)均包括手掌部h1、过渡部h2、后半部h3和端部h4。具体的,所述手掌部h1、过渡部h2、后半部h3和端部h4为压铸一体成型,尤其是后半部h3和端部h4为压铸一体成型,不会出现其他镶嵌拼接结构的脱落问题,结构更加结实耐用。更为具体的,所述手部毛坯20、所述手臂左半体毛坯10和所述手臂右半体毛坯20的手掌部h1及过渡部h2的厚度为0.7-3.0mm,所述手臂左半体毛坯10和所述手臂右半体毛坯20的后半部h3及端部h4厚度为0.7-5.0mm。

63.如图17-18所示,所述手臂左半体毛坯10和手臂右半体毛坯20(手臂半体毛坯)的端部h4包括端前部h41、端中部h42和端后部h43,具体的,端前部h41前端与后半部h3后端连接、后端与端中部h42前端连接,端中部h42后端与端后部h43前端连接;具体的,端部h4的直径大于后半部h3的直径,更为具体的,端中部h42外侧为一斜面,将后半部h3顺利拓宽至端后部h43。

64.在本实施例中,所述手臂左半体毛坯10的端部h4和手臂右半体毛坯20(手臂半体毛坯)的端部h4的后端沿其内壁设有凹型凸台35(具体的,凹型凸台35设置在端后部h43的内侧壁)、所述凹型凸台35的顶面中部设有半腰形凹槽36。所述手臂左半体毛坯10和手臂右半体毛坯20(手臂半体毛坯)均设置有端部定位限位柱33和/或端部定位限位孔34,所述端部定位限位柱33和端部定位限位孔34分别设置在手臂左半体毛坯10的端部或手臂右半体毛坯20的端部;所述端部定位限位柱33和端部定位限位孔34分别设置在凹型凸台35两外侧。

65.具体的,所述手臂左半体毛坯10和手臂右半体毛坯20焊接在一起时,两个凹型凸台35形成椭圆形孔(主腰形孔,图未标示),且两个半腰形凹槽36合并形成腰形凹槽(主腰形孔,图未标示);所述腰形凹槽与椭圆形孔相垂直,所述腰形凹槽的中部与椭圆形孔的中部相重合。

66.具体的,所述端部定位限位柱33和端部定位限位孔34对应配合设置,所述端部定位限位柱33和端部定位限位孔34分别设置在手臂左半体毛坯10或手臂右半体毛坯20的端部;优选的,所述端部定位限位柱33和端部定位限位孔34的数量各为两个;2个端部定位限位柱33可以同时设置在手臂左半体毛坯10,也可以分别设置在手臂左半体毛坯10或手臂右半体毛坯20;对应的,2个端部定位限位孔34可以同时设置在手臂左半体毛坯10,也可以分

别设置在手臂左半体毛坯10或手臂右半体毛坯20。通过设定的手臂定位限位孔131和/或手臂定位限位柱132、端部定位限位柱33和/或端部定位限位孔34进行配合固定,使得手臂半体毛坯结构更加结实牢固。

67.在本实施例中,所述手部毛坯200、手臂左半体毛坯10和手臂右半体毛坯20的外侧面设置有多个定位柱202;多个所述定位柱202的形状为圆形、扁形、方形、梯形或圆锥形;每个所述定位柱202的高度为0.1-100mm,每个所述定位柱202的长、宽、直径均为0.1-100mm;所述定位柱202的数量为1-m个(具体的,m可以为50、60、

…

、100等等,具体数量在此不做限制),所述定位柱202之间的间隔距离为0.1-280mm。

68.本发明通过设置手臂定位限位孔131和/或手臂定位限位柱132、端部定位限位柱33和/或端部定位限位孔34配合固定后。焊接时起到手臂左半体毛坯10和手臂右半体毛坯20进行准确定位的作用,使得当焊接完成及进行cnc加工时能达到产品厚度均匀标准,从而保证生产出的金属手模产品品质。

69.实施例二:

70.如图19-21所示,本发明还提供一种新型金属手模实施例,由实施例一所述的新型金属手模毛坯经cnc工艺对凸沿及定位柱进行加工并用抛光方式进行表面打磨处理后形成新型金属手模。具体的,所述新型金属手模表面设有化学镍层、微弧氧化层(陶瓷膜层)或陶瓷漆层。

71.本发明新型金属手模的具体制作工艺流程,从压铸手模加工至表面处理的生产工艺流程包括:设计手模模具

→

制作手模模具

→

手模部件压铸成型

→

冲压去除毛边

→

检验

→

激光焊接

→

检验

→

cnc加工

→

检验

→

抛光打磨

→

喷砂

→

检验

→

表面处理。具体制作工艺流程,包括以下步骤:

72.(1)制作手模模具,设计制作开发新型金属手模模具,包括手部模具和手臂半体模具,手臂半体模具为手臂左半体模具和手臂右半体模具(如果手臂与手部结合处的端口为垂直平整且为左右均分对称设计的,则模具的模穴可设计为1*1或1*2;如果偏分设计,则模具的模穴可设计为1*1或1+2);具体的,通过新型金属手模毛坯模种设计开发独立的新型金属手模模具,包括手部模具、手臂左半体模具和手臂右半体模具1套,即可以是一个手臂半体模具(制备2个左右对称设置的手臂左半体毛坯和手臂右半体毛坯),也可以是2个手臂半体模具(分为手臂左半体模具和手臂右半体模具,分别制备手臂左半体毛坯和手臂右半体毛坯,手臂左半体毛坯和手臂右半体毛坯可以是对称设计或者偏分设计)。

73.(2)制作手部毛坯、手臂左半体毛坯和手臂右半体毛坯,通过手部模具和手臂半体模具分别压铸制作新型金属手模毛坯,包括手部毛坯、手臂左半体毛坯和手臂右半体毛坯。

74.(3)制作新型金属手模毛坯,通过冲压结构分别将手臂左半体毛坯和手臂右半体毛坯分别进行冲压得到手臂左半体毛坯10和手臂右半体毛坯20;制作手臂部毛坯和手部毛坯,将手臂左半体毛坯和手臂右半体毛坯焊接固定在一起形成手臂部毛坯;具体的,所述手臂左半体毛坯10或手臂右半体毛坯20内端面设有手臂凸沿11。具体的,所述手臂左半体毛坯10和手臂右半体毛坯20通过手臂凸沿11相互压靠焊接及cnc加工固定组成手臂部毛坯100。并将手臂部毛坯100和手部毛坯200通过所述手部凸沿201焊接及cnc加工固定在一起形成新型金属手模毛坯。并通过计算机数字化控制精密机械(cnc,computer numerical control machine tools)(或自动打磨设备与手动打磨)对新型金属手模毛坯焊缝进行加

工,切除手臂部毛坯的凸沿焊缝(即焊接在一起的手臂凸沿11)和手部凸沿201进而形成新型金属手模。

75.(4)新型金属手模打磨喷砂,对所述新型金属手模进行抛光打磨及喷砂;具体的,对所述新型金属手模进行全方位抛光打磨和喷砂处理。

76.(5)新型金属手模表面喷涂,对所述新型金属手模表面设有保护层。具体的,该保护层包括化学镍层、微弧氧化层(陶瓷膜层)或陶瓷漆层。更为具体的,化学镍层通过无电沉镍工艺处理在金属手模表面,微弧氧化层通过微弧氧化工艺处理在金属手模表面,陶瓷漆层通过静电喷涂工艺将陶瓷漆处理在进行手模表面,更为详细的详见相应的专利描述。

77.本发明新型金属手模毛坯包括手部毛坯和手臂部毛坯,手臂部毛坯包括手臂左半体毛坯和手臂右半体毛坯,手部毛坯一体压铸成型,省去了手指处的焊接,避免了焊接难和焊缝处理难;同时,手部毛坯、手臂左半体毛坯和手臂右半体毛坯通过设有的凸沿焊接并通过cnc加工切除凸沿进而形成新型金属手模,减少了加工时间,降低了生产成本,大大提高了产品质量。同时,采用缺位补偿的设计理念,设置了凸沿来作为焊接补偿工艺线,使新型金属手模毛坯在激光焊接时,补偿工艺线凸出的多余的金属熔化后对表面下陷的凹槽进行补偿,避免手模在焊接后焊缝处出现凹槽,确保在经过cnc对焊缝进行加工后手模表面平整、均匀且没有沙眼。

78.以上所述仅为本发明的较佳实施例而已,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等同替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1