一种新型的聚氨酯轨下垫板制备方法与流程

1.本发明属于轨下垫板技术领域,尤其涉及一种新型的聚氨酯轨下垫板制备方法。

背景技术:

2.聚氨酯轨下垫板的制作,原有工艺采用的模具是平放式,且模腔形状和产品一样,此结构会出现配料在高温发泡过程中产生的大量气泡聚集在产品的上表面,导致产品多处缺料、外观不美观。另外,此结构生产的产品因模具封闭,散热较慢,取产品工位的员工长时间工作后会感觉不适。

技术实现要素:

3.本发明的目的是提供效果更好的一种新型的聚氨酯轨下垫板制备方法。

4.本发明的目的是这样实现的:

5.一种新型的聚氨酯轨下垫板制备方法,其特征在于,包括如下步骤:

6.(1)将a组份原料、b组份原料按配方量称取,备用;

7.(2)将a组份原料投入温度为40

±

3℃、压力为0.05~0.1mpa的a工作罐中搅拌;

8.(3)将b组份原料投入温度为45

±

3℃、压力为0.05~0.1mpa的b工作罐中搅拌;

9.(4)在a工作罐中分别加入0.3

‰

的振泡剂和0.075

‰

的催化剂,搅拌均匀;

10.(5)将a工作罐中的的原料和b工作罐中的原料分别通过计量泵进行计量和配比后投入低压灌注机内进行高速搅拌,a工作罐中的的原料和b工作罐中的原料的配比为1:1或1:1.01或1:1.03,搅拌机的速度为6000r/min;

11.(6)在步骤5配料完成后进行杯泡实验,检查材料的发泡速率和自由发泡密度,起发时间应在18

±

3秒、拉丝时间为28

±

5秒、不粘手时间应不小于60秒;

12.(7)当步骤6杯泡实验合格后,再将步骤5制得的混合料通过机械手注入至模具内进行浇注,浇注压力为0.4-0.6mpa,浇注流量为38-40g/s,浇注重量为325-335g;

13.(8)将步骤7中的模具进行通过生产线上的导轨和合模装置自动引入至烘道中固化;

14.(9)最后将制得的垫板依次进行产品修边、包装待检、产品检验、产品入库的工作。

15.本发明进一步设置为,所述a组份原料为多元醇组份(polyol),b组份原料为异氰酸酯组份(iso)。

16.本发明进一步设置为,所述生产线上的导轨和合模装置还能引导模具自动完成开模、合模、锁模。

17.本发明进一步设置为,所述模具包括上模和下模,所述上模和下模的其中一侧边通过铰链连接、与其相对的另一侧边上设置有锁止机构,所述下模内底面上设置有模腔,所述下模的其中一侧边上分别设置有注料孔以及至少一个排气孔。

18.本发明进一步设置为,所述排气孔设置有两个,两个排气孔分别设置在注料孔的两侧。

19.本发明进一步设置为,所述上模在与下模侧边上的注料孔对应的位置上设有注料口,注料口的底面从外侧由深到浅逐渐向内侧倾斜设置。

20.本发明进一步设置为,所述下模的内底面沿着模腔轮廓的设置有一个u型密封槽,密封槽内设置有密封圈。

21.本发明进一步设置为,所述模腔的顶部设置3mm~5mm的延伸部。

22.本发明进一步设置为,其特征在于:所述模具采用立放式。

23.本发明相比现有技术突出且有益的技术效果是:

24.本发明的生产线的a、b组份原料备料罐具有恒温、恒压、自动搅拌功能,且均具有往工作罐自动补料的功能,低压灌注机对a、b组份分别配备了流量计,分别对a、b组份的计量泵进行闭环控制,确保原材料计量准确。低压灌注机采用机械手进行浇注,机械手的动作运行与流水线同步,保证了每次浇注的准时性和浇注位置的准确性,实现了产品浇注的自动化。生产线上的导轨和合模装置,不仅能引导模具自动完成开模、合模、锁模工作外,还能引导模具自动进入烘道中固化,整个过程均自动完成,无需人工操作,实现了生产的自动化。本发明的模具采用立放式,顶部设置有两个排气孔,排气孔的设置主要有两个作用,一是为了在发泡时产生的气体能自由排出,不停留在产品的内部;二是为了散热,让成型后的产品更快地冷却;模腔的顶部设置3mm~5mm的延伸部,使得模腔形状比实际产品长3mm~5mm左右,多出的3mm~5mm高度可以储存发泡时产生的气体,冷却后进行切割,保证产品尺寸和外观满足规定要求。

附图说明

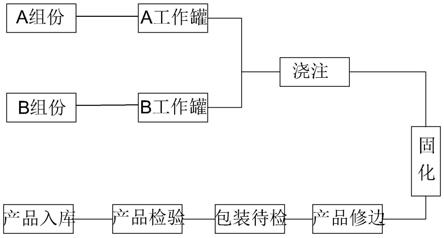

25.图1是本发明工艺流程示意图。

26.图2是本发明模具的示意图。

27.图3是本发明模具的示意图。

28.图4是本发明模具的示意图。

29.附图中标号对应的部件名如下:1、上模;2、下模;3、模腔;4、注料孔;5、排气孔;6、u型密封槽;7、密封圈;8、固定板;9、竖板;10、手柄;11、锁止块;12、锁头;13、注料口;14、手杆;15、凸条;16、固定块;17、连接杆;18、延伸部;20、铰链。

具体实施方式

30.下面结合附图以具体实施例对本发明作进一步描述,

31.参见图1:

32.1、一种新型的聚氨酯轨下垫板制备方法,其特征在于,包括如下步骤:

33.(1)将a组份原料、b组份原料按配方量称取,备用;

34.(2)将a组份原料投入温度为40

±

3℃、压力为0.05~0.1mpa的a工作罐中搅拌;

35.(3)将b组份原料投入温度为45

±

3℃、压力为0.05~0.1mpa的b工作罐中搅拌;

36.(4)在a工作罐中分别加入0.3

‰

的振泡剂和0.075

‰

的催化剂,搅拌均匀;

37.(5)将a工作罐中的的原料和b工作罐中的原料分别通过计量泵进行计量和配比后投入低压灌注机内进行高速搅拌,a工作罐中的的原料和b工作罐中的原料的配比为1:1或1:1.01或1:1.03,搅拌机的速度为6000r/min;

38.(6)在步骤5配料完成后进行杯泡实验,检查材料的发泡速率和自由发泡密度,起发时间应在18

±

3秒、拉丝时间为28

±

5秒、不粘手时间应不小于60秒;

39.(7)当步骤6杯泡实验合格后,再将步骤5制得的混合料通过机械手注入至模具内进行浇注,浇注压力为0.4-0.6mpa,浇注流量为38-40g/s,浇注重量为325-335g;

40.(8)将步骤7中的模具进行通过生产线上的导轨和合模装置自动引入至烘道中固化,烘道的温度为:80

±

5℃,模具温度65

±

5(℃);

41.(9)最后将制得的垫板依次进行产品修边、包装待检、产品检验、产品入库的工作。

42.本发明中所述a组份原料为多元醇组份(polyol),b组份原料为异氰酸酯组份(iso)。

43.本发明中所述生产线上的导轨和合模装置还能引导模具自动完成开模、合模、锁模。

44.浇注参数

[0045][0046]

参见图2-4,为本发明的模具具体实施例

[0047]

一种新型的聚氨酯轨下垫板制备方法,包括模具,所述模具包括上模1和下模2,所述上模1和下模2的其中一侧边通过铰链连接、与其相对的另一侧边上设置有锁止机构,优选的,所述锁止机构包括固定设置在下模2上的固定板8,固定板8上设置有竖板9分别铰接有手柄10以及锁止块11,所述锁止块11可通过手柄10转动翻转至上模1外底面上,并通过锁止块11上的锁头12将上模1和下模2锁止固定。所述下模2内底面上设置有模腔3,所述下模2的其中一侧边上分别设置有注料孔4以及至少一个排气孔5,优选的,所述排气孔5设置有两个,两个排气孔5分别设置在注料孔4的两侧。通过采用上述技术方案,排气孔5的设置主要有两个作用,一是为了在发泡时产生的气体能自由排出,不停留在产品的内部;二是为了散热,让成型后的产品更快地冷却。

[0048]

优选的,所述下模2的内底面沿着模腔3轮廓的设置有一个u型密封槽6,密封槽内设置有密封圈7。

[0049]

优选的,所述上模1在与下模2侧边上的注料孔4对应的位置上设有注料口13,注料口13的底面从外侧由深到浅逐渐向内侧倾斜设置。

[0050]

优选的,所述上模1的外底面上设置手杆14。

[0051]

优选的,所述模腔3内底面上有若干根凸条15。

[0052]

优选的,所述上模1的内底面上与模腔3对应位置设置有若干根凸条15。

[0053]

优选的,所述下模2的外底面上间隔设置有两个固定块16,两个固定块16之间设置有连接杆17。

[0054]

优选的,所述模腔3的顶部设置3mm~5mm的延伸部18。

[0055]

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1