一种防霉抗菌方向盘的生产工艺的制作方法

1.本发明涉及方向盘生产技术,尤其涉及一种防霉抗菌方向盘的生产工艺。

背景技术:

2.随着人们生活水平提高,人们在汽车内的时间不断延长,因此,车内环境质量将对人身健康起到重要作用。

3.微生物是汽车无法避免的腐蚀环境,微生物不但会对材料潜移默化的破坏,对车内环境也是日积月累的污染,尤其是空调系统在夏天使用时,车窗紧闭,车内环境质量变差极易导致人体生病。而车内塑料和各种高分子材料,大部分是微生物的营养物质,导致在合适条件下,微生物大量繁殖,造成材料的严重破坏并污染车内环境。例如,经过几年驾驶的轿车,会出现无法清除的酸腐气味,这就是微生物惹得祸(vob)。

4.为此,我们有必要对车内材料进行防霉抗菌处理,尤其是门把手、方向盘等位置,其经常与人体接触,会吸收皮肤表面的汗渍、油脂,是微生物繁衍的重灾区。

5.现有技术中,方向盘的的生产工艺主要是将方向盘金属构件置入注塑模具,然后进行发泡聚氨酯注塑成型,开模即得方向盘。但这种工艺生产的方向盘不能防霉抗菌,经过一段时间使用后即出现老化酸腐,并滋生大量霉菌、细菌,极不利于人体健康。

6.为此,我司开发了一种防霉抗菌方向盘的生产工艺。

技术实现要素:

7.本发明公开了一种防霉抗菌方向盘的生产工艺,其在方向盘金属构件上进行水性聚氨酯发泡注塑成型,并添加防霉抗菌母粒,以此获得防霉抗菌方向盘。

8.相应的,防霉抗菌方向盘通常的生产工艺为在水性聚氨酯中添加质量0.5%~0.8%的防霉抗菌母粒,但这种方法防霉抗菌母粒的用量大,成本高,而且影响注塑成型后的物理性能。为此,我司开发了一种防霉抗菌方向盘的生产工艺,不仅能极大的增强防霉抗菌作用,而且能大幅降低防霉抗菌母粒的用量,并且不影响注塑成型后的物理性能。

9.一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

10.(1)在方向盘注塑模具上喷涂一层离型剂,并使方向盘注塑模具加热至40℃~50℃,使其形成离型层;

11.(2)将防霉抗菌母粒溶于有机溶剂形成质量分数为5%~6%的抗菌溶液,并继续在方向盘注塑模具上喷涂,持续加热脱除有机溶剂,形成抗菌层;

12.(3)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在高压环境下注入水性聚氨酯,升温至60℃~65℃;

13.(4)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

14.相比于将防霉抗菌母粒直接添加在水性聚氨酯中,上述生产工艺可将防霉抗菌母粒的用量降低至10%~15%,方向盘表面的抗菌层的抗菌剂浓度可达25%~30%,远高于普通工艺的0.5%~0.8%;而且防霉抗菌母粒无需分散在水性聚氨酯中,不会影响水性聚

氨酯发泡后的物理性能。

15.进一步的,第(1)步所述离型剂为溶解有硅氟类离型剂的有机溶剂,所述离型剂的喷涂厚度约0.1mm。

16.进一步的,第(2)步所述防霉抗菌母粒为中科先行工程塑料国家工程研究中心股份有限公司生产的khks-z25或khas-af40。

17.进一步的,第(2)步所述有机溶剂为丙酮或乙酸丁酯。

18.进一步的,第(2)步所述抗菌溶液的喷涂厚度约0.5mm。

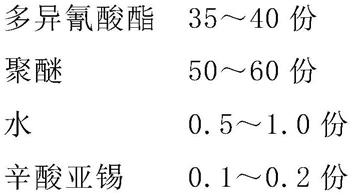

19.进一步的,第(3)步所述水性聚氨酯配比如下:

[0020][0021]

上述所述份数为质量份数。

[0022]

进一步的,第(3)步所述高压环境的压力控制为10mpa~12mpa。

[0023]

我司在上述工艺的基础上,进一步开发了无需第(1)步喷涂离型剂的工艺,并增强了方向盘的油脂降解能力和防霉抗菌能力,其具体如下:

[0024]

一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

[0025]

(1)抗菌溶液的制备:

[0026]

将微米级刚玉粉分散于质量倍数5~10倍的丙酮中,再加入刚玉粉质量1~2倍的锐钛型纳米钛白粉,分散完全后,在紫外光照条件下加入刚玉粉质量10%~15%的端乙烯基硅油,充分分散后,加入刚玉粉质量3%~5%的铝酸酯偶联剂,充分搅拌,反应4h~6h后补充丙酮,使刚玉粉的质量分数为1%~2%,继续加入防霉抗菌母粒,使防霉抗菌母粒质量分数为5%~6%,然后再加入溶液体系质量2%~3%的聚氨酯树脂,制成抗菌溶液;将抗菌溶液在方向盘注塑模具上喷涂厚度约0.5mm的液膜,方向盘注塑模具加热至40℃~50℃,脱除有机溶剂形成抗菌层;

[0027]

(2)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在高压环境下注入水性聚氨酯,升温至60℃~65℃;

[0028]

(3)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

[0029]

上述工艺中,微米级刚玉粉粒径大于抗菌层厚度,其可以嵌套在抗菌层与水性聚氨酯发泡层之间,极大的提升了抗菌层的附着力;锐钛型纳米钛白粉有助于方向盘表面接触到的油脂降解,在实际使用中,进一步提升了方向盘的防霉抗菌性能。

[0030]

进一步的,所述微米级刚玉粉的粒径为200μm~400μm。

[0031]

进一步的,所述锐钛型纳米钛白粉的粒径为5nm~20nm。

[0032]

本发明的优点:

[0033]

1、本发明利用分步成型工艺,将抗菌层与水性聚氨酯发泡层分步成型,使抗菌剂浓度极高的抗菌层附着于水性聚氨酯发泡层表面,赋予防霉抗菌方向盘远超常规工艺的防霉抗菌性能;

[0034]

2、抗菌溶液利用微米级刚玉粉粒径大于抗菌层厚度,使其嵌套在抗菌层与水性聚氨酯发泡层之间,极大的提升了抗菌层的附着力;

[0035]

3、抗菌溶液利用锐钛型纳米钛白粉降解方向盘表面接触到的油脂,能进一步提升了方向盘的防霉抗菌性能。

具体实施方式

[0036]

实施例1

[0037]

一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

[0038]

(1)在方向盘注塑模具上喷涂一层离型剂,并使方向盘注塑模具加热至40℃,使其形成离型层;

[0039]

(2)将防霉抗菌母粒khks-z25溶于丙酮形成质量分数为5%的抗菌溶液,并继续在方向盘注塑模具上喷涂,持续加热脱除有机溶剂,形成抗菌层;

[0040]

(3)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在10mpa压力环境下注入水性聚氨酯,升温至60℃;

[0041]

(4)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

[0042]

第(1)步所述离型剂为溶解有硅氟类离型剂的有机溶剂,所述离型剂的喷涂厚度约0.1mm。

[0043]

第(2)步所述抗菌溶液的喷涂厚度约0.5mm。

[0044]

实施例2

[0045]

一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

[0046]

(1)在方向盘注塑模具上喷涂一层离型剂,并使方向盘注塑模具加热至40℃,使其形成离型层;

[0047]

(2)将防霉抗菌母粒khks-z25溶于丙酮形成质量分数为6%的抗菌溶液,并继续在方向盘注塑模具上喷涂,持续加热脱除有机溶剂,形成抗菌层;

[0048]

(3)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在11mpa压力环境下注入水性聚氨酯,升温至65℃;

[0049]

(4)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

[0050]

第(1)步所述离型剂为溶解有硅氟类离型剂的有机溶剂,所述离型剂的喷涂厚度约0.1mm。

[0051]

第(2)步所述抗菌溶液的喷涂厚度约0.5mm。

[0052]

实施例3

[0053]

一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

[0054]

(1)在方向盘注塑模具上喷涂一层离型剂,并使方向盘注塑模具加热至50℃,使其形成离型层;

[0055]

(2)将防霉抗菌母粒khas-af40溶于乙酸丁酯形成质量分数为6%的抗菌溶液,并继续在方向盘注塑模具上喷涂,持续加热脱除有机溶剂,形成抗菌层;

[0056]

(3)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在12mpa压力环境下注入水性聚氨酯,升温至65℃;

[0057]

(4)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

[0058]

第(1)步所述离型剂为溶解有硅氟类离型剂的有机溶剂,所述离型剂的喷涂厚度约0.1mm。

[0059]

第(2)步所述抗菌溶液的喷涂厚度约0.5mm。

[0060]

实施例4

[0061]

一种防霉抗菌方向盘的生产工艺,所述生产工艺具体如下:

[0062]

(1)抗菌溶液的制备:

[0063]

将微米级刚玉粉分散于质量倍数8倍的丙酮中,再加入刚玉粉质量1.2倍的锐钛型纳米钛白粉,分散完全后,在紫外光照条件下加入刚玉粉质量12%的端乙烯基硅油spv150,充分分散后,加入刚玉粉质量4%的铝酸酯偶联剂f-1,充分搅拌,反应5h后补充丙酮,使刚玉粉的质量分数为1%,继续加入防霉抗菌母粒khks-z25,使防霉抗菌母粒质量分数为6%,然后再加入溶液体系质量2%的聚氨酯树脂tsp-2296,制成抗菌溶液;将抗菌溶液在方向盘注塑模具上喷涂厚度约0.5mm的液膜,方向盘注塑模具加热至40℃,脱除有机溶剂形成抗菌层;

[0064]

(2)将方向盘金属构件置入方向盘注塑模具,紧密闭合后,在11mpa压力环境下注入水性聚氨酯,升温至65℃;

[0065]

(3)发泡完成后,打开注塑模具,即得防霉抗菌方向盘。

[0066]

所述微米级刚玉粉的粒径为300μm。

[0067]

所述锐钛型纳米钛白粉的粒径为20nm。

[0068]

对比例1

[0069]

一种方向盘的生产工艺,其未使用防霉抗菌母粒khks-z25,注塑工艺同实施例2。

[0070]

对比例2

[0071]

一种防霉抗菌方向盘的生产工艺,其在对比例1制备的方向盘上喷涂实施例2制得的抗菌溶液,注塑工艺同实施例2。

[0072]

对比例3

[0073]

一种防霉抗菌方向盘的生产工艺,用丙酮溶解防霉抗菌母粒khks-z25,然后第(3)步所述水性聚氨酯中,使防霉抗菌母粒质量分数达到0.8%,脱除大部分丙酮后,注塑工艺同实施例2。

[0074]

对比例4

[0075]

一种防霉抗菌方向盘的生产工艺,以防霉抗菌剂khcd-dc100替代防霉抗菌母粒khks-z25,其余工艺同实施例2。

[0076]

对比例5

[0077]

一种防霉抗菌方向盘的生产工艺,水性聚氨酯注入压力为9mpa,其余工艺同实施例2。

[0078]

对比例6

[0079]

一种防霉抗菌方向盘的生产工艺,水性聚氨酯注入后升温至58℃,其余工艺同实施例2。

[0080]

对比例7

[0081]

一种防霉抗菌方向盘的生产工艺,水性聚氨酯中水含量增长到1.5倍,其余工艺同实施例2。

[0082]

对比例8

[0083]

一种防霉抗菌方向盘的生产工艺,刚玉粉选择纳米级刚玉粉,其余工艺同实施例4。

[0084]

对比例9

[0085]

一种防霉抗菌方向盘的生产工艺,未添加锐钛型纳米钛白粉,其余工艺同实施例4。

[0086]

对比例10

[0087]

一种防霉抗菌方向盘的生产工艺,未添加端乙烯基硅油和铝酸酯偶联剂,其余工艺同实施例4。

[0088]

对比例11

[0089]

一种防霉抗菌方向盘的生产工艺,以甲基硅油替代端乙烯基硅油,其余工艺同实施例4。

[0090]

对比例12

[0091]

一种防霉抗菌方向盘的生产工艺,添加端乙烯基硅油和铝酸酯偶联剂时没有紫外光照条件,其余工艺同实施例4。

[0092]

对比例13

[0093]

一种防霉抗菌方向盘的生产工艺,抗菌溶液未添加聚氨酯树脂,其余工艺同实施例4。

[0094]

性能检测:

[0095]

上述实施例和对比例注塑所用水性聚氨酯为统一配制的全水发泡聚氨酯,其配比如下:

[0096][0097]

上述所述份数为质量份数。

[0098]

1、在铜版纸上按照上述实施例和对比例工艺制备抗菌层,测试其摩擦系数和表面硬度(邵氏l硬度中l值越大,硬度越低);

[0099]

耐磨损性能:按照sae j948-2017的测试方法测试耐磨损性能,观察方向盘表面,结果见表1;

[0100]

耐磨损性能需优于等级6(耐磨等级越高,耐磨损性能越好),等级6的评价标准如下:

[0101]

(1)没有可视的裂痕,泡沫或水泡,裂缝,掉皮,脱层,起皱,扭曲,弯曲,变歪等;

[0102]

(2)不能有过多的磨损,变形或收缩。

[0103]

2、根据gb/t 9286-1998《色漆和清漆漆膜的划格试验》的测试方法,以百格刀划上述实施例和对比例工艺生产方向盘表面,用3m胶带测试抗菌层的附着力;

[0104]

然后在100℃沸水中水煮方向盘24h,观察上述实施例和对比例工艺生产方向盘中

抗菌层是否脱离,并再次测试附着力,结果见表2;

[0105]

附着力的评价体系为0、1、2、3、4、5,其中附着力依次下降。

[0106]

3、根据gb/t 31402-2015《塑料塑料表面抗菌性能试验方法》的测试方法,以金黄色葡萄球菌为测试对象,接种后培养24h后,测试各实施例和对比例工艺生产方向盘的抗菌率和抗菌活性值;

[0107]

抗菌活性值(r)=log(b/c)

[0108]

b-对比例1无抗菌措施培养24h后平均活菌数;

[0109]

c-有抗菌措施试样培养24h后平均活菌数;

[0110]

根据wss-m15p4-f的测试方法,将方向盘在100℃下放置7天,观察并记录热老化后各实施例和对比例工艺生产方向盘的外观,重复测试抗菌活性值,结果见表3;

[0111]

4、仿真试验:模拟方向盘的使用环境(12h阳光照射,12h不见光),接种大肠杆菌和金黄色葡萄球菌1:1混合菌种后,每天以纱布浸透人工配制的汗液并覆盖方向盘表面8h,纱布每2h进行更换,30天后,观察各实施例和对比例工艺生产方向盘外观并记录,并检测各实施例和对比例工艺生产方向盘上平均活菌数,结果见表3。

[0112]

表1

[0113]

试样摩擦系数邵氏硬度l值耐磨等级实施例10.2558.07实施例20.2257.07实施例30.2658.57实施例40.1041.59对比例10.3857.56对比例20.3357.55对比例30.3173.04对比例40.3357.05对比例50.2963.55对比例60.2959.56对比例70.3475.04对比例80.1440.57对比例90.1544.08对比例100.2545.57对比例110.1243.08对比例120.1444.07对比例130.2044.57

[0114]

表2

[0115][0116]

表3

[0117][0118]

表3的抗菌效果的规律性也适用于以大肠杆菌作为接种源的抗菌测试,其中实施例1-4对大肠杆菌的抗菌活性值r》6.6。

[0119]

从上述测试结果可见,本发明利用分步成型工艺,将抗菌层与水性聚氨酯发泡层分步成型,抗菌层抗菌剂浓度极高且在热老化后抗菌性能稳定;微米级刚玉极大的提升了抗菌层的附着力和耐磨性;锐钛型纳米钛白粉能降解方向盘表面接触到的油脂,能进一步提升了方向盘的防霉抗菌性能。

[0120]

而且,通过以豚鼠做皮肤接触实验,上述实施例和对比例工艺生产方向盘除对比例4外均对皮肤无刺激性、无致敏性,皮肤未见变态反应;而对比例4由于防霉抗菌剂裸露会对豚鼠皮肤形成刺激作用,豚鼠皮肤形成红斑和水肿;其中,对比例11和对比例12表面会有黏腻感,使用感不佳;而对比例10则会产生脱模不畅、抗菌层破损的不良产品,其不良率在3%~5%。

[0121]

通过老化试验计算,对比例3的抗菌持效期只有约2年,实施例2的抗菌持效期约在8年,而实施例4的抗菌持效期约在20年。通过实施例4方案制备的防霉抗菌方向盘持效期长,更适用于汽车领域,汽车使用寿命期间可无需更换。

[0122]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1