一种橡胶注射机塑化料筒的换热系统及换热控制方法与流程

1.本发明涉及橡胶注射机技术领域,特别是一种橡胶注射机塑化料筒的换热系统及换热控制方法。

背景技术:

2.橡胶注射机所用的胶料在塑化过程中,需要对料筒内的胶料进行一定的温度控制,温度过低胶料不能熔融,达不到黏流状态,温度过高则会出现焦烧,控制胶料温度通常使用专用的温油换热装置通过导热油进行热交换的方式对胶料进行温度控制。

3.在现有技术中,温油换热装置包括1个油箱、1个置于油箱内的加热器、1个热油泵、1个热交换器和1个电磁阀,并包含1套对应的plc控制系统;其具体的控制方式如下:塑化初始阶段,料筒、搅拌螺杆和胶料都处于常温,启动温油换热装置进行加热,加热时,先关闭热交换器的冷却水路,热油泵将油箱内已加热的导热油泵出送入塑化料筒换热腔,通过塑化料筒的换热腔将热量传递给胶料,然后回到油箱,在油箱内经加热器再加热,不断进行循环,使胶料的温度上升到设定值;随着塑化的继续,由于搅拌螺杆对胶料的剪切和摩擦会产生大量的热,胶料温度会继续上升超过设定值;此时,温油换热装置的功能转为冷却吸热,油箱内的加热器停止加热,并开启热交换器的冷却水路,导热油在料筒的换热腔中吸收胶料的热量通过热交换器传递给冷却水,抑制胶料温度上升。

4.现有的温油换热装置存在以下2个缺陷:一是在油箱内加热,然后用油箱内的油进行循环,当温油换热装置由加热转为冷却时,由于油箱内存有较多的高温油,降低这部分油的温度需要较长时间,因此对胶料的温度控制会出现滞后;二是只有1组油路,导热油经过热交换器才到达塑化料筒,当温油装置由冷却转为加热时,高温导热油在经过热交换器的过程中,而热交换器中会存在余留的冷却水,导热油中的热量被热交换器中余留的冷却水吸收一部分,导致系统热效率降低,从而造成对胶料的加热缓慢,导致温度控制同样出现滞后。

5.以上两程情况导致对塑化料筒内的胶料的温度控制都会出现较大的偏差,最大偏差可达10

°

c。这种温度偏差会严重影响产品质量。

技术实现要素:

6.本发明的目的之一是为了克服现有技术的不足,而提供一种能够达到对胶料温度精确控制,换热即时温度偏差小,换热效率高,生产效率高的橡胶注射机塑化料筒的换热系统及换热控制方法。

7.实现上述发明目的技术方案是:一种橡胶注射机塑化料筒的换热系统,其特征包括:设置在塑化料筒内的换热腔、导热油容器、换热油管组件、加热器和冷却装置;所述的导热油容器与所述的换热油管组件通过导管可封闭的连通,用于向换热油管组件中注入用于热交换的导热油;所述的换热油管组件包括单向油泵、导油管a、导油管b、导油管c、加热油管、加热

油管阀、冷却油管和冷却油管阀,所述的单向油泵通过导油管a与塑化料筒中所述的换热腔输入端连通,所述的换热腔输出端通过导油管b分别与加热油管和冷却油管的输入端连通;所述的加热油管输入端设有所述的加热油管阀,所述的加热油管阀为单向阀,用于控制加热油管输入端的启闭;所述的冷却油管输入端设有所述的冷却油管阀,所述的冷却油管阀为单向阀,用于控制冷却油管输入端的启闭;所述的加热油管和所述的冷却油管的输出端分别通过导油管c与单向油泵连通;所述的加热器设置在加热油管上,用于加热通过其中的导热油;所述的冷却装置设置在冷却油管上,用于冷却通过其中的导热油。

8.进一步的方案是:所述的冷却装置为热交换器,所述的热交换器包括换热体、冷却水管,冷却水阀;所述的冷却水管一端与外接的冷却水源连接,作为冷却水输出端,另一端接入所述的换热体,通过换热体输出后,再接回冷却水源,作为输出端;所述的冷却水阀设置冷却水源的冷却水管输出端,用于控制冷却水管的启闭;所述的换热体用于利用通过其中的冷却水,吸收冷却油管中导热油的热量,实现导热油的冷却,相对于传统的冷却方法,热交换器的冷却效率更高,能耗更低。

9.进一步的方案是:所述的加热油管阀和冷却油管阀为电磁阀,便于利用plc工控系统对换热油管组件各管路的启闭进行精确控制。

10.进一步的方案是:所述的冷却水阀为电磁阀,便于利用plc工控系统对冷却水管路的启闭进行精确的联动控制。

11.本发明的目的之二是为了提供一种橡胶注射机塑化料筒的换热控制方法,其特征是包括以下步骤:1、注油:将导热油容器与换热油管组件连通,向换热油管组件中加注导热油,并同时开启加热油管和冷却油管上的加热油管阀和冷却油管阀,启动单向油泵将导热油泵入换热油管组件和塑化料筒的换热腔,等充满后停止;2、加热:在塑化料筒中的胶料需要加热时,加热油管阀开启、冷却油管阀关闭,加热器开启,导热油在单向油泵的作用下经加热油管进行循环,导热油经加热器加热后,将热量传递给胶料,使胶料升温达到设定温度;3、冷却:冷却油管阀开启、加热油管阀关闭,冷却装置开启,导热油在单向油泵的作用下经冷却油管进行循环,导热油经冷却装置冷却后,流经塑化料筒的换热腔吸收胶料的热量,使胶料降温达到设定温度。

12.进一步的方案是:在冷却步骤中,导热油在单向油泵的作用下经冷却油管进行循环,同时启动作为冷却装置的热交换器,吸收胶料热量的导热油经热交换器与冷却水进行热量交换,同时,热交换器中的冷却水阀启动,冷却水在冷却水管中循环流动,使导热油可以循环降温,进一步使胶料降温达到设定温度,相对于传统的冷却方法,热交换器的冷却效率更高,能耗更低。

13.进一步的方案是:所述的注油、加热和冷却的步骤,都可通过现有的plc工控系统,在采集设定温度和实测温度进行比较运算后,对单向油泵、加热油管阀、冷却油管阀和冷却水阀各自进行自动控制调节,用以实现自动化控制,用于实现自动化控制节省人力成本。

14.本发明与现有技术相比,采用并联式独立的加热、冷却油路,整个加热、冷却控制过程都可通过plc进行pid精准调节控制,能快速提高和降低胶料温度,提高温度控制的精

度,可控制在

±1°

内,能有效地保证和提高产品质量,在提高工作效率的同时降低了生产成本,具有推广应用价值。

附图说明

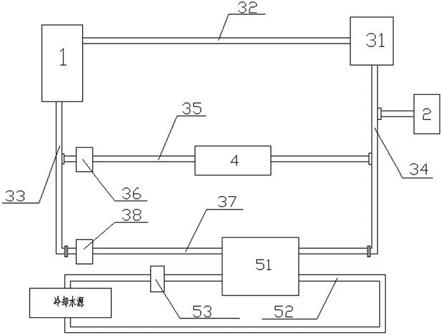

15.图1为本发明实施例结构示意图。

具体实施方式

16.以下结合附图和具体实施方式对本发明的详细结构作进一步描述。

17.实施例如图所示,一种橡胶注射机塑化料筒的换热系统,其中包括:设置在塑化料筒内的换热腔1、导热油容器2、换热油管组件3、加热器4和冷却装置5;所述的导热油容器2与所述的换热油管组件3通过导管可封闭的连通,用于向换热油管组件3中注入用于热交换的导热油;所述的换热油管组件3包括单向油泵31、导油管a32、导油管b33、导油管c34、加热油管35、加热油管阀36、冷却油管37和冷却油管阀38,所述的单向油泵31通过导油管a32与塑化料筒中所述的换热腔1输入端连通,所述的换热腔1输出端通过导油管b32分别与加热油管35和冷却油管37的输入端连通;所述的加热油管35输入端设有所述的加热油管阀36,所述的加热油管阀36为单向阀,用于控制加热油管35输入端的启闭;所述的冷却油管37输入端设有所述的冷却油管阀38,所述的冷却油管阀38为单向阀,用于控制冷却油管37输入端的启闭;所述的加热油管35和所述的冷却油管37的输出端分别通过导油管c34与单向油泵31连通;所述的加热器4设置在加热油管35上,用于加热通过其中的导热油;所述的冷却装置5设置在冷却油管37上,用于冷却通过其中的导热油。

18.进一步的方案是:所述的冷却装置5为热交换器,所述的冷却装置5包括换热体51、冷却水管52,冷却水阀53;所述的冷却水管52一端与外接的冷却水源连接,作为冷却水输出端,另一端接入所述的换热体51,通过换热体51输出后,再接回冷却水源,作为输出端;所述的冷却水阀53设置冷却水源的冷却水管52输出端,用于控制冷却水管52的启闭;所述的换热体51用于利用通过其中的冷却水,吸收冷却油管37中导热油的热量,实现导热油的冷却,相对于传统的冷却方法,热交换器的冷却效率更高,能耗更低。

19.进一步的方案是:所述的加热油管阀36和冷却油管阀38为电磁阀,便于利用plc工控系统对换热油管组件3各管路的启闭进行精确控制。

20.进一步的方案是:所述的冷却水阀53为电磁阀,便于利用plc工控系统对冷却水管52的启闭进行精确的联动控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1