一种磁性颗粒炼胶设备及工艺的制作方法

1.本发明涉及炼胶设备技术领域,特别涉及一种磁性颗粒炼胶设备及工艺。

背景技术:

2.作为柔性粘结铁氧体材料,主要材料为粘结铁氧体磁粉,通过cpe/nbr包覆,形成片形、条形及异形材料,由于裁切加工精度高,且裁切后材料可直接回收利用。广泛应用于冰箱磁条、电机磁条、各种广告磁贴、汽车阻尼材料、一体家装材料。现有加工此材料,需要通过炼胶工艺将cpe/nbr及磁粉混合并通过自磨擦升热达到cpe/nbr软化温度,然而在生产过程中仍存在以下几点问题:

3.1、由于磁粉热导率比较大,需要长时间加压捏合才能达到软化温度。而磁粉在加工后段工序由于需要退火消除表面应力,提高磁粉磁性能,而且为了适合储运,后续需要降温处理,退火后热能耗散浪费较大;

4.2、正常工艺生产中,磁粉和cpe/nbr及辅料混合,密炼机自升温到120-150℃,密炼时间需要10-20min,加工时间长,表磁低,吨成本较高。

技术实现要素:

5.本发明的目的在于提供一种磁性颗粒炼胶设备及工艺,通过加热丝进行加热,保证了磁粉混合的温度,通过第二进料漏斗加入cpe粉末及辅料,提高了混合均匀性,有效的提高了混炼效率,通过第三电机带动混炼辊转动,利用磁粉退火红后自身温度将cpe软化,从而达到混炼,有效的起到了节能的目的,有效的提高了磁体磁性能,大大降低了成本,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种磁性颗粒炼胶设备,包括进料机构、加热机构、混炼机构和密封机构,进料机构上安装有加热机构,进料机构一端与混炼机构固定连接,混炼机构一侧设置有密封机构,进料机构上端分别安装有第一进料漏斗和第二进料漏斗,第一进料漏斗和第二进料漏斗分别设置在加热机构两侧,混炼机构一端设置有混炼驱动机构。

8.进一步的,进料机构包括进料管和第一电机,进料管上端分别设置有进料口,进料口分别与第一进料漏斗和第二进料漏斗下端固定连接,进料管一侧分别通过螺栓与第一电机固定连接,第一电机一端通过电机轴与第一转轴固定连接,进料管一端设置为出料口,第一转轴两端分别设置有第一进料叶片,第一转轴中部设置有第二进料叶片,第一进料叶片呈向出料口方向的螺旋状叶片,第二进料叶片呈相互间隔的扇状叶片。

9.进一步的,第一进料漏斗包括装料漏斗、第二电机、搅拌轴和搅拌叶片,装料漏斗上表面两侧分别设置有进料支管,装料漏斗上表面中心通过螺栓与转向箱固定连接,第二电机一侧通过电机轴与转向箱一侧固定连接,转向箱下端中心与搅拌轴上端固定连接。

10.进一步的,搅拌轴两侧分别与搅拌叶片锡焊连接,搅拌叶片分别呈与装料漏斗内壁相适配的弧形,搅拌轴下端设置有第三进料叶片,第三进料叶片呈向下端开口方向的螺

旋状叶片,装料漏斗下端安装有出料管,第三进料叶片设置在出料管内,第二进料漏斗与第一进料漏斗结构一致。

11.进一步的,加热机构由加热元件、加热丝和保温箱构成,加热元件上端一侧通过导线与加热丝一端电性连接,加热丝与进料管嵌套固定连接,保温箱下表面分别通过螺栓与加热元件上表面固定连接,保温箱将加热丝固定在其内部且两端分别与进料管固定连接,保温箱内设置有测温机构。

12.进一步的,混炼机构包括混炼箱、测温箱和混炼辊,混炼箱内侧两端分别通过轴承与混炼辊两端转动连接,混炼箱一侧设置有与进料管一侧相适配的进料孔,进料孔设置在混炼辊之间,混炼箱上表面四周分别设置有测温孔,测温箱下表面四周分别设置有与测温孔相适配的测温探头,测温探头与测温孔嵌套连接,测温箱一侧分别通过螺栓与测温元件固定连接,测温元件表面安装有显示屏,测温箱上表面开设有开口。

13.进一步的,混炼辊表面分别设置有第四进料叶片和混炼叶片,第四进料叶片分别设置在靠近进料孔一侧,混炼叶片设置在远离进料孔一侧,混炼辊一端分别贯穿混炼箱与第一传动轮一侧固定连接,第一传动轮上套有第一传动带,第一传动轮外侧中心与混炼驱动机构一端固定连接,混炼辊分别平行设置在混炼箱内,第一传动轮分别相互一致且平行设置在混炼箱一侧外壁。

14.进一步的,混炼驱动机构包括第三电机和变速箱,第三电机一端通过电机轴与第二传动轮内侧中心固定连接,变速箱一侧通过传动轴与第三传动轮固定连接,第二传动轮和第三传动轮外套有第二传动带,第二传动轮直径远大于第三传动轮直径,变速箱另一端通过转轴与第一传动轮固定连接。

15.进一步的,密封机构包括固定底座、旋转轴承、第一气缸、第二气缸和密封盖,固定底座上表面通过螺栓与旋转轴承固定连接,旋转轴承上端通过螺栓与第一气缸固定连接,第一气缸上端通过气缸杆与支撑杆一端固定连接,支撑杆另一端通过螺栓与第二气缸固定,第二气缸下表面通过气缸杆与密封盖上表面中心固定,密封盖与测温箱上表面设置的开口相适配,密封盖与测温箱上表面开口嵌套紧密连接,密封盖四周分别安装有密封条。

16.本发明提供另一种技术方案,一种磁性颗粒炼胶设备的生产工艺,包括以下步骤:

17.步骤一:将加工后退火冷却至100-140℃的磁粉加入第一进料漏斗内,通过搅拌叶片和第三进料叶片将磁粉均匀连续的输送至进料管一端;

18.步骤二:由第一电机带动第一进料叶片转动,磁粉向第三进料叶片处输送,第二进料叶片缓慢进料,加热丝对第二进料叶片处的磁粉进行加热保温,保证输送过程中的退火温度在100-140℃之间;

19.步骤三:将cpe粉末及辅料加入第二进料漏斗内,通过搅拌叶片和第三进料叶片将cpe粉末及辅料均匀连续的输送至进料管与第二进料叶片一端的磁粉进行混合,并通过第一进料叶片将混合物料输送至混炼箱内;

20.步骤四:旋转轴承将密封盖移至混炼箱上端,通过第一气缸和第二气缸带动密封盖下降至混炼箱上表面,密封盖与测温箱紧密连接,保证了混炼箱的密封性;

21.步骤五:第三电机带动混炼辊转动,将cpe粉末及辅料和磁粉均匀混合,利用磁粉自身温度达到混炼,测温箱实施检测混炼箱内部温度,防止设备长时间运转,内部温度过高或过低影响产品的磁力及质量。

22.与现有技术相比,本发明的有益效果是:

23.1.本发明提出的一种磁性颗粒炼胶设备及工艺,通过搅拌叶片和第三进料叶片将磁粉均匀向下输送,防止磁粉堆积导致堵塞,保证了送料的均匀性和连续性。

24.2.本发明提出的一种磁性颗粒炼胶设备及工艺,通过加热丝进行加热,保证了磁粉混合的温度,通过第二进料漏斗加入cpe粉末及辅料,提高了混合均匀性,有效的提高了混炼效率,通过第三电机带动混炼辊转动,利用磁粉退火红后自身温度将cpe软化,从而达到混炼,有效的起到了节能的目的,有效的提高了磁体磁性能,大大降低了成本。

25.3.本发明提出的一种磁性颗粒炼胶设备及工艺,密封机构提高了混炼箱的密封性,生产完成后通过第一气缸和第二气缸将密封盖抬起,快速散热,大大缩短了下一次生产的间隔时间,提高了生产效率。

附图说明

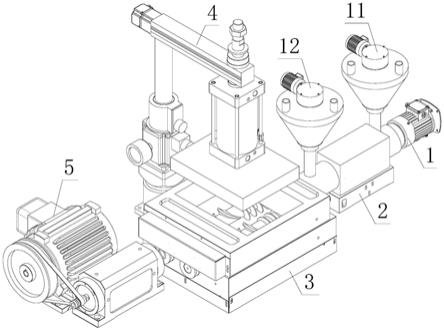

26.图1为本发明的整体结构立体图;

27.图2为本发明的局部立体图;

28.图3为本发明的进料机构立体图;

29.图4为本发明的第一进料漏斗剖视立体图;

30.图5为本发明的混炼机构立体图;

31.图6为本发明的混炼机构分解图;

32.图7为本发明的混炼驱动机构和混炼辊分解图;

33.图8为本发明的密封机构立体图。

34.图中:1、进料机构;11、第一进料漏斗;111、装料漏斗;112、第二电机;113、搅拌轴;114、搅拌叶片;115、转向箱;116、出料管;117、第三进料叶片;118、进料支管;12、第二进料漏斗;13、进料管;14、第一电机;15、进料口;16、第一转轴;17、第一进料叶片;18、第二进料叶片;2、加热机构;21、加热元件;22、加热丝;23、保温箱;3、混炼机构;31、混炼箱;32、测温箱;33、混炼辊;331、第四进料叶片;332、混炼叶片;34、测温探头;35、测温元件;36、显示屏;37、第一传动轮;38、第一传动带;4、密封机构;41、固定底座;42、旋转轴承;43、第一气缸;44、第二气缸;45、密封盖;46、支撑杆;5、混炼驱动机构;51、第三电机;52、变速箱;53、第二传动轮;54、第三传动轮;55、第二传动带。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.请参阅图1,一种磁性颗粒炼胶设备,包括进料机构1、加热机构2、混炼机构3和密封机构4,进料机构1上安装有加热机构2,进料机构1一端与混炼机构3固定连接,混炼机构3一侧设置有密封机构4,进料机构1上端分别安装有第一进料漏斗11和第二进料漏斗12,第一进料漏斗11和第二进料漏斗12分别设置在加热机构2两侧,混炼机构3一端设置有混炼驱动机构5,整体结构紧凑,设计合理,占地面积小,有效的保证了生产工艺的连续性,提高生

产效率。

37.请参阅图2-4,进料机构1包括进料管13和第一电机14,进料管13上端分别设置有进料口15,进料口15分别与第一进料漏斗11和第二进料漏斗12下端固定连接,进料管13一侧分别通过螺栓与第一电机14固定连接,第一电机14一端通过电机轴与第一转轴16固定连接,进料管13一端设置为出料口,第一转轴16两端分别设置有第一进料叶片17,第一转轴16中部设置有第二进料叶片18,第一进料叶片17呈向出料口方向的螺旋状叶片,第二进料叶片18呈相互间隔的扇状叶片,第一进料漏斗11包括装料漏斗111、第二电机112、搅拌轴113和搅拌叶片114,装料漏斗111上表面两侧分别设置有进料支管118,装料漏斗111上表面中心通过螺栓与转向箱115固定连接,第二电机112一侧通过电机轴与转向箱115一侧固定连接,转向箱115下端中心与搅拌轴113上端固定连接,搅拌轴113两侧分别与搅拌叶片114锡焊连接,搅拌叶片114分别呈与装料漏斗111内壁相适配的弧形,搅拌轴113下端设置有第三进料叶片117,第三进料叶片117呈向下端开口方向的螺旋状叶片,装料漏斗111下端安装有出料管116,第三进料叶片117设置在出料管116内,第二进料漏斗12与第一进料漏斗11结构一致,加热机构2由加热元件21、加热丝22和保温箱23构成,加热元件21上端一侧通过导线与加热丝22一端电性连接,加热丝22与进料管13嵌套固定连接,保温箱23下表面分别通过螺栓与加热元件21上表面固定连接,保温箱23将加热丝22固定在其内部且两端分别与进料管13固定连接,保温箱23内设置有测温机构,将加工后退火冷却至100-140℃的磁粉加入第一进料漏斗11内,通过第二电机112带动搅拌叶片114转动,同时通过第三进料叶片117将磁粉均匀向下输送,防止磁粉堆积导致堵塞,保证了送料的均匀性和连续性,测温机构检测磁粉的温度,防止在输送过程中,磁粉退火温度低于100℃,当测温机构检测到的温度低于100℃时,加热元件21启动,通过加热丝22进行加热,保证了磁粉混合的温度,通过第二进料漏斗12加入cpe粉末及辅料,提高了混合均匀性,有效的提高了混炼效率。

38.请参阅图5-7,混炼机构3包括混炼箱31、测温箱32和混炼辊33,混炼箱31内侧两端分别通过轴承与混炼辊33两端转动连接,混炼箱31一侧设置有与进料管13一侧相适配的进料孔,进料孔设置在混炼辊33之间,混炼箱31上表面四周分别设置有测温孔,测温箱32下表面四周分别设置有与测温孔相适配的测温探头34,测温探头34与测温孔嵌套连接,测温箱32一侧分别通过螺栓与测温元件35固定连接,测温元件35表面安装有显示屏36,测温箱32上表面开设有开口,混炼辊33表面分别设置有第四进料叶片331和混炼叶片332,第四进料叶片331分别设置在靠近进料孔一侧,混炼叶片332设置在远离进料孔一侧,混炼辊33一端分别贯穿混炼箱31与第一传动轮37一侧固定连接,第一传动轮37上套有第一传动带38,第一传动轮37外侧中心与混炼驱动机构5一端固定连接,混炼辊33分别平行设置在混炼箱31内,第一传动轮37分别相互一致且平行设置在混炼箱31一侧外壁,混炼驱动机构5包括第三电机51和变速箱52,第三电机51一端通过电机轴与第二传动轮53内侧中心固定连接,变速箱52一侧通过传动轴与第三传动轮54固定连接,第二传动轮53和第三传动轮54外套有第二传动带55,第二传动轮53直径远大于第三传动轮54直径,变速箱52另一端通过转轴与第一传动轮37固定连接,通过第三电机51带动混炼辊33转动,利用磁粉退火红后自身温度将cpe软化,从而达到混炼,有效的起到了节能的目的,由于自热混合cpe颗粒分散均匀,有效的提高了磁体磁性能,大大降低了成本,测温箱32实时监测混炼箱31内部温度,防止温度过高或过低影响产品的磁力及质量,进一步提高了产品质量。

39.请参阅图8,密封机构4包括固定底座41、旋转轴承42、第一气缸43、第二气缸44和密封盖45,固定底座41上表面通过螺栓与旋转轴承42固定连接,旋转轴承42上端通过螺栓与第一气缸43固定连接,第一气缸43上端通过气缸杆与支撑杆46一端固定连接,支撑杆46另一端通过螺栓与第二气缸44固定,第二气缸44下表面通过气缸杆与密封盖45上表面中心固定,密封盖45与测温箱32上表面设置的开口相适配,密封盖45与测温箱32上表面开口嵌套紧密连接,密封盖45四周分别安装有密封条,提高了密封性,生产完成后通过第一气缸43和第二气缸44将密封盖45抬起,快速散热,大大缩短了下一次生产的间隔时间,提高了生产效率。

40.本发明提供另一种技术方案,一种磁性颗粒炼胶设备的生产工艺,包括以下步骤:

41.步骤一:将加工后退火冷却至100-140℃的磁粉加入第一进料漏斗11内,通过搅拌叶片114和第三进料叶片117将磁粉均匀连续的输送至进料管13一端;

42.步骤二:由第一电机14带动第一进料叶片17转动,磁粉向第三进料叶片117处输送,第二进料叶片18缓慢进料,加热丝22对第二进料叶片18处的磁粉进行加热保温,保证输送过程中的退火温度在100-140℃之间;

43.步骤三:将cpe粉末及辅料加入第二进料漏斗12内,通过搅拌叶片114和第三进料叶片117将cpe粉末及辅料均匀连续的输送至进料管13与第二进料叶片18一端的磁粉进行混合,并通过第一进料叶片17将混合物料输送至混炼箱31内;

44.步骤四:旋转轴承42将密封盖45移至混炼箱31上端,通过第一气缸43和第二气缸44带动密封盖45下降至混炼箱31上表面,密封盖45与测温箱32紧密连接,保证了混炼箱31的密封性;

45.步骤五:第三电机51带动混炼辊33转动,将cpe粉末及辅料和磁粉均匀混合,利用磁粉自身温度达到混炼,测温箱32实施检测混炼箱31内部温度,防止设备长时间运转,内部温度过高或过低影响产品的磁力及质量。

46.综上所述,本磁性颗粒炼胶设备及工艺,整体结构紧凑,设计合理,占地面积小,有效的保证了生产工艺的连续性,提高生产效率,通过搅拌叶片114和第三进料叶片117将磁粉均匀向下输送,防止磁粉堆积导致堵塞,保证了送料的均匀性和连续性,通过加热丝22进行加热,保证了磁粉混合的温度,通过第二进料漏斗12加入cpe粉末及辅料,提高了混合均匀性,有效的提高了混炼效率,通过第三电机51带动混炼辊33转动,利用磁粉退火红后自身温度将cpe软化,从而达到混炼,有效的起到了节能的目的,有效的提高了磁体磁性能,大大降低了成本,密封机构4提高了混炼箱31的密封性,生产完成后通过第一气缸43和第二气缸44将密封盖45抬起,快速散热,大大缩短了下一次生产的间隔时间,提高了生产效率。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1