一种瓶盖内垫及其制备方法与流程

1.本发明涉及包装,具体是一种瓶盖内垫及其制备方法。

背景技术:

2.瓶盖的作用是保持内容物产品密闭性能。瓶盖的发展早期是使用软木材质,马口铁皇冠盖及旋开盖,至今陆续开发出铝质的长颈铝盖,碳酸饮铝盖,热充填铝盖,注射液铝盖,它具有防盗开启及安全性方面的功能。但由于铝盖不能直接与瓶口结合实现密封,因此通常在瓶盖顶面与瓶口之间设置内垫。现有的瓶盖内垫通常是将高分子材料用滴定法向瓶盖内挤入胶乳状树脂密封材料,经烘烤熟化后模压而成。

3.但由于树脂材料的不同,内垫通常展现不同的特性,如有的材料弹性好,密封性好,但摩擦系数大,瓶盖不易旋开,有的材料弹性虽不足,密封性能不算好,但摩擦系数小,瓶盖容易旋开。

技术实现要素:

4.为克服现有技术的缺陷或缺陷之一,本发明公开一种兼具密封性和易启性的瓶盖内垫及其制备方法,所采取的技术方案是:这一种瓶盖内垫,与现有技术不同的是:包括上表面与瓶盖顶面抵接的pp层,与pp层下表面粘接的tpe层。

5.进一步地,pp层的直径大于或等于tpe层的直径。

6.进一步地, tpe层包括位于边缘、对应瓶口外、向下凸起的环形唇沿,与环形唇沿相间、对应瓶口内、向下凸起的环形凸堰。

7.这种瓶盖内垫的制备方法之一,包括如下步骤:1)pp片材或tpe片材的内面涂覆粘合剂;2)pp片材和tpe片材通过层压复合机复合在一起形成复合片材;3)对应瓶盖内径尺寸的冲压机模头冲切复合片材形成瓶盖内垫。

8.这种瓶盖内垫的制备方法之二,包括如下步骤:甲)滴塑成型机的注料管向pp片材 上表面间隔挤出定量熔融的tpe料豆;乙)滴塑成型机的tpe模头分别对tpe料豆加压塑形形成tpe层;丙)对应瓶盖内径尺寸的冲压机模头冲切带有tpe层的pp片材形成瓶盖内垫。

9.这种瓶盖内垫的制备方法之三,包括如下步骤:a)瓶盖开口朝上,滴塑成型机的注料管向瓶盖内挤入定量熔融的pp料豆;b)滴塑成型机的pp模头伸入瓶盖内对pp料豆加压塑形形成pp层;c)待pp层冷却后,滴塑成型机的注料管向瓶盖内挤入定量熔融的tpe料豆;d)滴塑成型机的tpe模头伸入瓶盖内对tpe料豆加压塑形形成tpe层;e)tpe层与pp层自然粘合在一起形成瓶盖内垫。

10.这种瓶盖内垫的制备方法之四,包括如下步骤:

a)对应瓶盖内径尺寸的冲压机模头冲切pp片材形成pp层;b)pp层置入瓶盖内并与瓶盖顶面抵接;c)瓶盖开口朝上,滴塑成型机的注料管向瓶盖内挤入定量熔融的tpe料豆;d)滴塑成型机的tpe模头伸入瓶盖内对tpe料豆加压塑形形成tpe层;e)tpe层与pp层自然粘合在一起形成瓶盖内垫。

11.与现有技术相比,本发明具有如下有益的技术效果:pp也叫聚丙烯,无毒、无味的聚合物,化学性质稳定,质感舒适,表面光滑顺爽,价格较为低廉。tpe是一种热塑性弹性体材料,是一种兼有塑料和橡胶特性,在常温下显示橡胶的高弹性,高温下又能塑化成型的高分子材料(不需要硫化)。热塑性弹性体的结构特点是由化学键组成不同的树脂段和橡胶段,树脂段凭借链间作用力形成物理交联点,橡胶段是高弹性链段,贡献弹性。塑料段的物理交联随温度的变化而呈可逆变化,显示了热塑性弹性体的塑料加工特性。因此,热塑性弹性体具有硫化橡胶的物理机械性能和热塑性塑料的工艺加工性能,是介于橡胶与树脂之间的一-种新型高分子材料,常被人们称为第三代橡胶。从环保的角度来说pp材质是无毒的材料,但tpe则达到了食品级的标准,所以说tpe比pp材质更安全。tpe质感舒适,如同橡胶,甚至有些粘手的感觉。但是 tpe 的价格要比pp高很多。

12.本发明与铝盖顶面的铝板或涂层接触的pp层为pp材质,与瓶口接触的tpe层为tpe材质,即使铝tpe层与瓶口之间摩擦系数大,在旋转开盖的时候tpe层与瓶口之间不相对转动,但pp层瓶盖顶面的铝板或涂层之间的摩擦系数小,在旋转开盖的时候可以相对滑移,因此很容易旋开。

13.与瓶内容物接触的为tpe材质,更安全。

14.与瓶口接触的tpe层为tpe材质,弹性好,因而密封性能更好。

15.tpe与 pp之间能够包裹粘合,甚至无需粘合剂通过热塑也能固接在一起。

16.本发明采用tpe与 pp二者复合,综合成本虽高于纯pp材质,但低于纯tpe材质。

附图说明

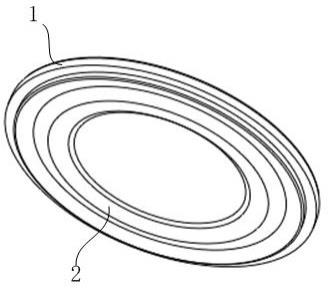

17.图1是本发明实施例1得到的瓶盖内垫的结构示意图。

18.图2是图1的剖视图。

19.图3是本发明实施例2或3得到的瓶盖内垫的结构示意图。

20.图4是图3的剖视图。

21.图5是实施例1的工艺路线图。

22.图6是实施例2的工艺路线图。

23.图7是实施例3的工艺路线图。

具体实施方式

24.下面结合附图对本发明作进一步描述。

25.实施例1,参见图5,一种瓶盖内垫的制备方法,包括如下步骤:1)pp片材1

’’

或tpe片材2

’’

的内面涂覆粘合剂3;2)pp片材1

’’

和tpe片材2

’’

通过层压复合机复合在一起形成复合片材4;

3)对应瓶盖内径尺寸的冲压机模头500冲切复合片材4形成瓶盖内垫。

26.形成的瓶盖内垫如图1-2所示,包括上表面与瓶盖顶面抵接的pp层1,与pp层1下表面粘接的tpe层2。

27.本发明与铝盖顶面的铝板或涂层接触的pp层为pp材质,与瓶口接触的tpe层为tpe材质,即使铝tpe层与瓶口之间摩擦系数大,在旋转开盖的时候tpe层与瓶口之间不相对转动,但pp层瓶盖顶面的铝板或涂层之间的摩擦系数小,在旋转开盖的时候可以相对滑移,因此很容易旋开。与瓶内容物接触的为tpe材质,更安全。与瓶口接触的tpe层为tpe材质,弹性好,因而密封性能更好。tpe与 pp之间能够包裹粘合,甚至无需粘合剂通过热塑也能固接在一起。tpe与 pp二者复合,综合成本虽高于纯pp材质,但低于纯tpe材质。

28.实施例2,参见图6,一种瓶盖内垫的制备方法,包括如下步骤:甲)滴塑成型机的注料管200向pp片材1

’’ꢀ

上表面间隔挤出定量熔融的tpe料豆2’;乙)滴塑成型机的tpe模头400分别对tpe料豆2’加压塑形形成tpe层2;丙)对应瓶盖内径尺寸的冲压机模头500冲切带有tpe层2的pp片材1

’’

形成瓶盖内垫。

29.形成的瓶盖内垫参见图3-4所示,tpe层2包括位于边缘、对应瓶口外、向下凸起的环形唇沿21,与环形唇沿21相间、对应瓶口内、向下凸起的环形凸堰22。pp层1的直径与tpe层2的直径相等,都小于等于瓶盖的内径,这样便于装配。为形成这样的结构,tpe模头400的下表面具有与环形唇沿21、环形凸堰22形状相应的凹槽。

30.实施例3,参见图7,一种瓶盖内垫的制备方法,包括如下步骤:a)瓶盖100开口朝上,滴塑成型机的注料管200向瓶盖内挤入定量熔融的pp料豆1’;b)滴塑成型机的pp模头300伸入瓶盖100内对pp料豆1’加压塑形形成pp层1;c)待pp层1冷却后,滴塑成型机的注料管200向瓶盖内挤入定量熔融的tpe料豆2’;d)滴塑成型机的tpe模头400伸入瓶盖100内对tpe料豆2’加压塑形形成tpe层2;e)tpe层2与pp层1自然粘合在一起形成瓶盖内垫。

31.形成的瓶盖内垫参见图3-4所示,tpe层2包括位于边缘、对应瓶口外、向下凸起的环形唇沿21,与环形唇沿21相间、对应瓶口内、向下凸起的环形凸堰22。pp层1的直径大于tpe层2的直径,都小于等于瓶盖的内径,这样便于装配。为形成这样的结构,tpe模头400的下表面具有与环形唇沿21、环形凸堰22形状相应的凹槽。

32.实施例4,一种瓶盖内垫的制备方法,包括如下步骤:a)对应瓶盖内径尺寸的冲压机模头500冲切pp片材1

’’

形成pp层1;b)pp层1置入瓶盖内并与瓶盖顶面抵接;c)瓶盖100开口朝上,滴塑成型机的注料管200向瓶盖内挤入定量熔融的tpe料豆2’;d)滴塑成型机的tpe模头400伸入瓶盖100内对tpe料豆2’加压塑形形成tpe层2;e)tpe层2与pp层1自然粘合在一起形成瓶盖内垫。

33.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1