一种电池钢带抱箍自动定位套热收缩管机的制作方法

1.本发明涉及电动汽车电池钢带的套管设备,特别涉及一种电池钢带抱箍自动定位套热收缩管机。

背景技术:

2.现有技术下,应用于电动汽车电池上的钢带抱箍半成品的形状一般为u形,为了钢带抱箍在使用时,能够对其抱紧部结合更加紧密,起到防水防渗漏的目的,也为了防止钢带抱箍受到外界腐蚀,一般需要在钢带抱箍上缠绕胶布进行包覆,现有技术下,也有直接采用热收缩管的工艺,其直接在钢带抱箍上套上热收缩管,然后加热后直接形成保护膜。

3.以上套热收缩管的工艺,现有技术下没有成熟的设备能够实现热收缩管的全自动套装定位,极大的影响了电动汽车电池生产的加工效率。

技术实现要素:

4.为了解决现有技术的问题,本发明提供了一种电池钢带抱箍自动定位套热收缩管机,其不但能够实现电池钢带保护自动套热收缩管的工艺步骤,并且可以根据需要设计热收缩管的长度,并适用于多种不同宽度的钢带抱箍,从而极大的提高了电动汽车电池生产的生产效率。

5.本发明所采用的技术方案如下:

6.一种电池钢带抱箍自动定位套热收缩管机,包括机架,所述的机架上方设置柜体,所述的柜体内的机架上方设置有工作台,所述的工作台上一侧设置有两组钢带送料机构,另一侧设置有两组热收缩管送料机构,所述的钢带送料机构和热收缩管送料机构之间设置有热缩管套入成型机构,所述的钢带送料机构用于将电池钢带抱箍送至指定位置并定位,所述的热收缩管送料机构用于提供热收缩管原料并将热收缩管套接在所述的电池钢带抱箍的两侧边部,所述的热缩管套入成型机构用于将套好热收缩管的电池钢带抱箍进行加热,使得所述的热收缩管紧紧贴合在所述的电池钢带抱箍上。

7.优选的,钢带送料机构包括设置于所述工作台上的前端定位组件,所述的前端定位组件用于将所述将u形的电池钢带抱箍的直角底部固定在所述的前端定位组件内,所述的前端定位组件前方的工作台上设置两组平行的支撑轮组件,所述的支撑轮组件用于将所述的电池钢带抱箍向前方输送至工作台上的钢带预压组件以及头部定位组件处,所述的钢带预压组件以及头部定位组件前方设置所述的热缩管套入成型机构。

8.优选的,热收缩管送料机构包括设置于所述工作台最前端的料盘组件,所述的料盘组件后方设置有滚轮组件,所述滚轮组件后方设置有预压管成型组件,所述的预压管成型组件后方设置热缩管变道组件,所述的热缩管变道组件后方设置剪断组件,所述的剪断组件后方设置钢带套筒组件和移送组件,所述的移送组件后方设置所述的热缩管套入成型机构,所述的料盘组件将热收缩管原料向后方输送,经过滚轮组件张紧压平后,送至预压管成型组件,经过所述的预压管成型组件压扁张开口后,经过热缩管变道组件送至移送组件

下方,此时经过剪断组件剪断的热收缩管通过移送组件向所述的电池钢带抱箍的前端移动,所述的钢带套筒组件用于将所述的电池钢带抱箍的前端安装上套筒,所述的移送组件用于初步将热收缩管套入前端套有套筒的电池钢带抱箍。

9.优选的,热缩管套入成型机构包括平移支撑组件,所述的平移支撑组件上设置有加热组件,所述的平移支撑组件用于再次将热收缩管向后方移动,套入电池钢带抱箍的指定位置,然后通过加热组件加热后收缩包覆。

10.优选的,工作台的上下两侧分别设置有活动工作台和固定工作台,所述的活动工作台通过宽度调节伺服模组驱动其沿工作台面上下移动,且所述的活动工作台与固定工作台相互平行设置,所述的活动工作台和固定工作台上分别设置一组钢带送料机构、热收缩管送料机构和热缩管套入成型机构。

11.优选的,前端定位组件包括固定于工作台上的前端固定块,所述的前端固定块上滑动有气缸带动的预压紧块,所述的预压紧块与前端固定块之间固定所述的电池钢带抱箍的直角底部,并通过气缸带动实现夹紧。

12.优选的,支撑轮组件包括固定于工作台上的支撑轮气缸固定块,所述的支撑轮气缸固定块的一侧设置有支撑气缸,所述的支撑气缸的上端连接支撑轮。

13.优选的,钢带预压组件包括固定在所述工作台上的旋压气缸固定块,所述的旋压气缸固定块上方通过旋压气缸连接有旋压杆,所述的旋压杆的外端连接钢带预压滚轮。

14.优选的,头部定位组件包括固定于工作台上的定位夹子固定块,所述定位夹子固定块的一侧设置有夹子气缸,所述的夹子气缸联动上方的钢带预定位夹子。

15.优选的,料盘组件包括调速电机驱动的料带托盘,所述的料带托盘通过连接臂连接所述的工作台,所述的连接臂上设置有摆杆,所述的摆杆前端设置压紧轮。

16.优选的,滚轮组件包括安装于所述工作台上的底板,所述的底板上设置有压平滚轮组和张紧滚轮组。

17.优选的,预压管成型组件包括固定于工作台上的滚轮预压固定板,所述的滚轮预压固定板的一侧设置有两组相对设置的滚轮对,每组滚轮对的滚轮之间的间距不一致,位于热收缩管原料运动方向后方的滚轮对的滚轮之间的间距,小于位于热收缩管原料运动方向前方的滚轮对的滚轮之间的间距,所述的滚轮预压固定板另一侧底部设置有预压加强块。

18.优选的,热缩管变道组件包括至少两组变道冶具,所述的变道冶具安装于所述的工作台上,所述的变道冶具上设置有供所述热收缩管原料穿过后变为预设形状的孔。

19.优选的,钢带套筒组件包括安装于工作台上的导轨安装块,所述的导轨安装块一侧设置有水平气缸,所述的水平气缸通过连接杆及鱼眼接头连接导轨上滑动的垂直气缸连接块,所述的垂直气缸连接块上设置有垂直气缸,所述的垂直气缸顶部连接有导套夹子组件,所述的导套夹子组件用于夹持导套,将导套安装于所述电池钢带抱箍的两侧端部。

20.优选的,移送组件包括固定于工作台上的支撑杆,所述的支撑杆顶部一侧设置有横向导轨,所述的横向导轨上滑动有气缸驱动的热缩管移动夹子,所述的热缩管移动夹子通过热缩管移动夹子气缸驱动,实现对所述热收缩管上边部的夹持。

21.优选的,热缩管套入成型机构包括平移支撑组件,所述的平移支撑组件上设置加热组件,所述的平移支撑组件包括在工作台滑轨上平移的支撑底座,所述的支撑底座上连

接立柱,所述的立柱顶端连接成型夹子组件,所述的成型夹子组件包括成型夹子气缸驱动的成型夹子,所述的成型夹子气缸的前方设置所述的加热组件。

22.优选的,加热组件包括固定在所述成型夹子气缸前方的热风枪驱动气缸,所述的热风枪驱动气缸的动力输出端连接热风枪。

23.本发明提供的技术方案带来的有益效果是:

24.本发明的一种电池钢带抱箍自动定位套热收缩管机,可实现钢带的任意长度热缩管的套入及热定位,可同时套u形钢带两端热缩管,大幅度提升了电动汽车电池的生产效率。本设备自动裁剪热缩管及热缩管热定位,减少传统工艺两个工位,效率提升,热缩管长度有伺服模组定长更精准,热缩管长度和热定位可实际需求设置指定位置。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

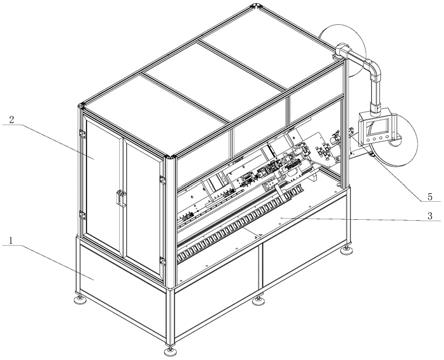

26.图1为本发明的一种电池钢带抱箍自动定位套热收缩管机的整体结构示意图;

27.图2为本发明的一种电池钢带抱箍自动定位套热收缩管机的柜体内部结构示意图;

28.图3为本发明的一种电池钢带抱箍自动定位套热收缩管机的前端定位组件的结构示意图;

29.图4为本发明的一种电池钢带抱箍自动定位套热收缩管机的支撑轮组件的结构示意图;

30.图5为本发明的一种电池钢带抱箍自动定位套热收缩管机的钢带预压组件的结构示意图;

31.图6为本发明的一种电池钢带抱箍自动定位套热收缩管机的头部定位组件的结构示意图;

32.图7为本发明的一种电池钢带抱箍自动定位套热收缩管机的料盘组件的结构示意图;

33.图8为本发明的一种电池钢带抱箍自动定位套热收缩管机的滚轮组件的结构示意图;

34.图9为本发明的一种电池钢带抱箍自动定位套热收缩管机的预压管成型组件的结构示意图;

35.图10为本发明的一种电池钢带抱箍自动定位套热收缩管机的预压管成型组件的结构示意图;

36.图11为本发明的一种电池钢带抱箍自动定位套热收缩管机的热缩管变道组件的结构示意图;

37.图12为本发明的一种电池钢带抱箍自动定位套热收缩管机的钢带套筒组件的结构示意图;

38.图13为本发明的一种电池钢带抱箍自动定位套热收缩管机的移送组件的结构示

意图;

39.图14为本发明的一种电池钢带抱箍自动定位套热收缩管机的平移支撑组件的结构示意图。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

41.实施例一:

42.如附图1、2所示,本实施例提供一种电池钢带抱箍自动定位套热收缩管机,包括机架1,所述的机架1上方设置柜体2,所述的柜体2内的机架1上方设置有工作台3,所述的工作台3上一侧设置有两组钢带送料机构,另一侧设置有两组热收缩管送料机构,所述的钢带送料机构和热收缩管送料机构之间设置有热缩管套入成型机构,所述的钢带送料机构用于将电池钢带抱箍4送至指定位置并定位,所述的热收缩管送料机构用于提供热收缩管原料5并将热收缩管套接在所述的电池钢带抱箍4的两侧边部,所述的热缩管套入成型机构用于将套好热收缩管的电池钢带抱箍进行加热,使得所述的热收缩管紧紧贴合在所述的电池钢带抱箍上。

43.本实施例的钢带送料机构包括设置于所述工作台3上的前端定位组件6,所述的前端定位组件6用于将所述将u形的电池钢带抱箍4的直角底部固定在所述的前端定位组件6内,所述的前端定位组件6前方的工作台3上设置两组平行的支撑轮组件7,所述的支撑轮组件7 用于将所述的电池钢带抱箍4向前方输送至工作台3上的钢带预压组件8以及头部定位组件 9处,所述的钢带预压组件8以及头部定位组件9前方设置所述的热缩管套入成型机构。

44.本实施例的热收缩管送料机构包括设置于所述工作台3最前端的料盘组件10,所述的料盘组件10后方设置有滚轮组件11,所述滚轮组件11后方设置有预压管成型组件12,所述的预压管成型组件12后方设置热缩管变道组件13,所述的热缩管变道组件13后方设置剪断组件14,所述的剪断组件14后方设置钢带套筒组件15和移送组件16,所述的移送组件16后方设置所述的热缩管套入成型机构,所述的料盘组件10将热收缩管原料5向后方输送,经过滚轮组件11张紧压平后,送至预压管成型组件12,经过所述的预压管成型组件12压扁张开口后,经过热缩管变道组件13送至移送组件16下方,此时经过剪断组件14剪断的热收缩管通过移送组件16向所述的电池钢带抱箍4的前端移动,所述的钢带套筒组件15用于将所述的电池钢带抱箍4的前端安装上套筒,以便于后面热收缩管的穿插,所述的移送组件16用于初步将热收缩管套入前端套有套筒的电池钢带抱箍4。

45.本实施例中,热缩管套入成型机构包括平移支撑组件17,所述的平移支撑组件17上设置有加热组件18,所述的平移支撑组件17用于再次将热收缩管向后方移动,套入电池钢带抱箍4的指定位置,然后通过加热组件18加热后收缩包覆。

46.为实现对于不同规格电池钢带抱箍4的适配,本实施例的工作台3的上下两侧分别设置有活动工作台和固定工作台,所述的活动工作台通过宽度调节伺服模组31驱动其沿工作台面上下移动,从而调节两组工作部件之间的距离,活动工作台与固定工作台相互平行设置,所述的活动工作台和固定工作台上分别设置一组钢带送料机构、热收缩管送料机构

和热缩管套入成型机构。

47.如附图3所示,本实施例的前端定位组件6包括固定于工作台3上的前端固定块61,所述的前端固定块61上滑动有气缸62带动的预压紧块63,所述的预压紧块63与前端固定块61之间固定所述的电池钢带抱箍4的直角底部,并通过气缸62带动实现夹紧。

48.如附图4所示,本实施例的支撑轮组件7包括固定于工作台3上的支撑轮气缸固定块71,所述的支撑轮气缸固定块71的一侧设置有支撑气缸72,所述的支撑气缸72的上端连接支撑轮73。

49.如附图5所示,本实施例的钢带预压组件8包括固定在所述工作台3上的旋压气缸固定块81,所述的旋压气缸固定块81上方通过旋压气缸82连接有旋压杆83,所述的旋压杆83 的外端连接钢带预压滚轮84。

50.如附图6所示,本实施例的头部定位组件9包括固定于工作台3上的定位夹子固定块91,所述定位夹子固定块91的一侧设置有夹子气缸92,所述的夹子气缸92联动上方的钢带预定位夹子93。

51.如附图7所示,本实施例的料盘组件10包括调速电机101驱动的料带托盘102,所述的料带托盘102通过连接臂103连接所述的工作台,所述的连接臂103上设置有摆杆104,所述的摆杆104前端设置压紧轮105。

52.如附图8所示,滚轮组件11包括安装于所述工作台3上的底板111,所述的底板111上设置有压平滚轮组112和张紧滚轮组113。

53.如附图9所示,本实施例的预压管成型组件12包括固定于工作台3上的滚轮预压固定板 121,所述的滚轮预压固定板121的一侧设置有两组相对设置的滚轮对122,每组滚轮对122 的滚轮之间的间距不一致,位于热收缩管原料运动方向后方的滚轮对1221的滚轮之间的间距,小于位于热收缩管原料运动方向前方的滚轮对1222的滚轮之间的间距,所述的滚轮预压固定板122另一侧底部设置有预压加强块123。经过滚轮上下调节(可调节范围:0-10mm)将热缩管预压成型一定状态。

54.如附图10所示,本实施例的热缩管变道组件13包括至少两组变道冶具131,所述的变道冶具131安装于所述的工作台3上,所述的变道冶具131上设置有供所述热收缩管原料穿过后变为预设形状的孔132。

55.如附图11所示,本实施例的钢带套筒组件15包括安装于工作台3上的导轨安装块151,所述的导轨安装块151一侧设置有水平气缸152,所述的水平气缸152通过连接杆153及鱼眼接头154连接导轨155上滑动的垂直气缸连接块156,所述的垂直气缸连接块156上设置有垂直气缸157,所述的垂直气缸157顶部连接有导套夹子组件158,所述的导套夹子组件 158用于夹持导套159,将导套159安装于所述电池钢带抱箍4的两侧端部。

56.如附图12所示,本实施例的移送组件16包括固定于工作台3上的支撑杆161,所述的支撑杆161顶部一侧设置有横向导轨162,所述的横向导轨162上滑动有气缸驱动的热缩管移动夹子163,所述的热缩管移动夹子163通过热缩管移动夹子气缸164驱动,实现对所述热收缩管上边部的夹持。

57.如附图13所示,本实施例的热缩管套入成型机构包括平移支撑组件17,所述的平移支撑组件17上设置加热组件18,所述的平移支撑组件17包括在工作台滑轨171上平移的支撑底座172,所述的支撑底座172上连接立柱173,所述的立柱173顶端连接成型夹子组件

174,所述的成型夹子组件174包括成型夹子气缸1741驱动的成型夹子1742,所述的成型夹子气缸1741的前方设置所述的加热组件18。

58.如附图14所示,本实施例的加热组件18包括固定在所述成型夹子气缸1741前方的热风枪驱动气缸181,所述的热风枪驱动气缸181的动力输出端连接热风枪182。

59.本实施例的一种电池钢带抱箍自动定位套热收缩管机,其工作过程如下:

60.1、料带准备:料盘组件10供给热收缩管原料5,通过滚轮组件11张紧压平后,进入预压管成型组件12,把热收缩管打开口子,并进一步通过热缩管变道组件13成型,剪断组件 14把热缩管头剪掉,预准备。

61.2、钢带准备:把电池钢带抱箍4放上工作台3,通过前端定位组件6前端定位,支撑轮组件7的滚轮支持钢带,再通过钢带预压组件8预压紧钢带,最后经头部定位组件9钢带头部定位。

62.宽度调节伺服模组31,用于根据钢带宽度自动调节工作宽度。长度通过头部定位组件9 前端定位手动调节。

63.3、钢带套筒:钢带套筒组件15:把导套159套在钢带端部(钢带端部为平头,导套159 端部为圆头),套好后,钢带套筒组件15复位。

64.4、预移送:移送组件16:(第一次移送)夹住热缩管上边,把热缩管预送一段距离(l) 到平移支撑组件17处(把钢带端部套住),移送组件16回到原位,同时平移支撑组件17打开。(第2次移送)再次夹住热缩管上边,把热缩管预送一段距离(l),平移支撑组件17复位。

65.5、套入热缩管:平移支撑组件17上面有成型夹子1742和加热组件18。成型夹子1742 夹住热缩管上边,平移支撑组件17向左移动,遇到一个支撑轮组件7时,支撑轮组件7自动下移,平移支撑组件17继续向左移动,热缩管通过支撑轮组件7后,支撑轮组件7向上复位。热缩管继续向左移动到设定值后,剪断,平移支撑组件17继续向左移动到指定位置,成型夹子1742松开。平移支撑组件17回到设定到加热点,加热组件18加热。平移支撑组件17复位。

66.6、人工将套好的钢带取走。

67.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1