一种全自动叶轮模具的制作方法

1.本发明属于石油开采设备技术领域,具体涉及一种全自动叶轮模具。

背景技术:

2.石油开采是指在有石油储存的地方对石油进行挖掘、提取的行为。在开采石油的过程中,油气从储层流入井底,又从井底上升到井口的驱动方式。石油开采中所采用的泵体类结构,内部多由叶轮驱动实现负压的形成,从而实现原油的抽送。

技术实现要素:

3.本发明的目的在于提供一种全自动叶轮模具,以实现便捷的自动化成模及脱模工作。

4.为实现上述目的,本发明提供如下技术方案:一种全自动叶轮模具,包括:柱型限位模套,呈内部中空的筒状结构;模芯一,包括多个且呈环形阵列分布安装于柱型限位模套内,上述模芯一沿柱型限位模套轴心方向可拆安装;模芯二和柱型支撑膜管,上述柱型支撑膜管与柱型限位模套的轴心一致,上述模芯二设有多个,并呈环形阵列分布吸附于柱型支撑膜管的外缘面;多个模芯二分别与多个模芯一驳接,上述模芯一连接模芯二位置设有流道塑形端一,上述模芯二连接模芯一位置设有耦合流道塑形端一的流道塑形端二;相邻的上述模芯一与模芯二之间形成有用于叶轮成型的塑形流隙。

5.作为进一步的优选方案,还包括基板以及安装于基板上方的从动立板,上述基板的上端面设有一组环绕于柱型限位模套外缘面的限位环架,且柱型限位模套与限位环架可旋转连接装配,上述从动立板与基板通过一组导轨滑动连接配合,且从动立板朝向柱型限位模套的一侧设有与柱型限位模套同轴的对接轴,上述对接轴的端部装配有可绕轴旋转对接柱型支撑膜管的内轴;上述基板上设有传动柱型限位模套或从动立板的驱动机构,驱动机构配合柱型限位模套实现柱型限位模套绕轴心方向的旋转,驱动机构配合从动立板实现从动立板沿柱型限位模套轴心方向的位移。

6.作为进一步的优选方案,上述柱型限位模套外缘面适配限位环架的位置开设有传动槽,上述传动槽内设有抵接限位环架实现旋转减摩的滚子,上述限位环架朝向驱动机构的位置开设有连通窗,上述传动槽内构造有与驱动机构配合实现传动的传动齿;上述从动立板具有一侧的传动板,且传动板与一根端部由连接耳限位的滚珠丝杠传动,上述滚珠丝杠的轴心与柱型限位模套的轴心相互平行,上述滚珠丝杠朝向驱动机构的一端设有配合驱动机构实现传动的锥形齿轮。

7.作为进一步的优选方案,上述驱动机构包括传动轴以及驱动传动轴的驱动电机,上述传动轴包括轴杆、啮合传动齿实现传动的传动齿轮一和传动齿轮二以及构造于传动齿

轮二一侧啮合锥形齿轮的锥形伞齿,上述轴杆与一组限位环架通过轴承连接,且限位环架适配轴杆的位置具有可开启的锁扣,锁扣的状态控制驱动机构选择性传动柱型限位模套或从动立板。

8.作为进一步的优选方案,上述柱型限位模套的内缘面呈环形阵列构造有多组限位棱,上述限位棱的延伸方向与柱型限位模套的轴心方向一致,相邻的上述限位棱共同限位安装于柱型限位模套内的一个模芯一。

9.作为进一步的优选方案,上述柱型支撑膜管的端部构造有窄径区,上述窄径区的内缘面呈环形阵列构造有多个啮合内轴端部的限位卡块。

10.本发明的技术效果和优点:该全自动叶轮模具,模芯一与模芯二的配合,连同流道塑形端一与流道塑形端二的啮合实现叶轮的成型,并成型出原流道塑形端一和流道塑形端二连接位置的缝隙即流道,使得叶轮各成型叶之间的曲向缝隙与中空成型轴内部连通,形成汇集的抽送流;柱型限位模套供模芯一装配,且外部由传动轴驱动实现绕轴的旋转调整,便于实现模具搭建时流道塑形端一与流道塑形端二的啮合;传动轴在锁扣调整后,可传动滚珠丝杠实现对从动立板的驱动,模具搭建时对接轴端部内轴与柱型支撑膜管的对接,并方便后续脱模。

附图说明

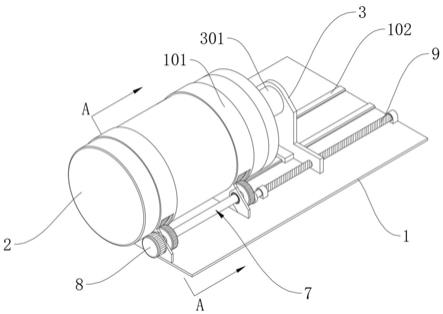

11.图1为本发明所加工出的叶轮结构示意图;图2为本发明所加工出的叶轮截面示意图;图3为本发明的结构示意图;图4为本发明柱型限位模套、模芯一、模芯二以及柱型支撑膜管在图3中a

‑

a处的剖视图;图5为本发明图4中b处结构的放大示意图;图6为本发明图4中c处结构的放大示意图;图7为本发明传动轴的截面示意图。

12.图中:1基板、101限位环架、102导轨、2柱型限位模套、201传动槽、20101滚子、20102传动齿、202限位棱、3从动立板、301对接轴、4模芯一、401流道塑形端一、5模芯二、501流道塑形端二、6柱型支撑膜管、601窄径区、602限位卡块、7传动轴、701轴杆、702传动齿轮一、703传动齿轮二、70301锥形伞齿、8驱动电机、9滚珠丝杠、10塑形流隙、11成型叶、12中空成型轴、13流道。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

14.为实现如图1和图2所示叶轮的成型加工,本发明提供了如图3

‑

图7所示的一种全自动叶轮模具;图2中叶轮结构由中空成型轴12以及中空成型轴12外围的成型叶11组成,且成型叶11绕中空成型轴12的轴心形成有一定的曲率,叶轮各成型叶11之间的流道13与中空成型轴12内部连通,且流道13就成型叶11的弯曲状态做出适应的弯曲,且流道13的两端不通出

中空成型轴12的边缘,使得旋转状态下中空成型轴12的内腔成为汇流的区域,结合负压的设备进行快速的抽离。

15.为实现上述叶轮的成型,本发明提供了如图3

‑

图7所示的一种全自动叶轮模具,包括:柱型限位模套2,呈内部中空的筒状结构;模芯一4,包括多个且呈环形阵列分布安装于柱型限位模套2内,模芯一4沿柱型限位模套2轴心方向可拆安装,柱型限位模套2的内缘面呈环形阵列构造有多组限位棱202,限位棱202的延伸方向与柱型限位模套2的轴心方向一致,相邻的限位棱202共同限位安装于柱型限位模套2内的一个模芯一4;模芯二5和柱型支撑膜管6,柱型支撑膜管6与柱型限位模套2的轴心一致,模芯二5设有多个,并呈环形阵列分布吸附于柱型支撑膜管6的外缘面,模芯一4与模芯二5的配合,连同流道塑形端一401与流道塑形端二501的啮合实现叶轮的成型,并成型出原流道塑形端一401和流道塑形端二501连接位置的缝隙即流道13,使得叶轮各成型叶11之间的曲向缝隙与中空成型轴12内部连通,形成汇集的抽送流;多个模芯二5分别与多个模芯一4驳接,模芯一4连接模芯二5位置设有流道塑形端一401,模芯二5连接模芯一4位置设有耦合流道塑形端一401的流道塑形端二501;相邻的模芯一4与模芯二5之间形成有用于叶轮成型的塑形流隙10。

16.该全自动叶轮模具,还包括基板1以及安装于基板1上方的从动立板3,基板1的上端面设有一组环绕于柱型限位模套2外缘面的限位环架101,且柱型限位模套2与限位环架101可旋转连接装配,从动立板3与基板1通过一组导轨102滑动连接配合,且从动立板3朝向柱型限位模套2的一侧设有与柱型限位模套2同轴的对接轴301,对接轴301的端部装配有可绕轴旋转对接柱型支撑膜管6的内轴,柱型支撑膜管6的端部构造有窄径区601,窄径区601的内缘面呈环形阵列构造有多个啮合内轴端部的限位卡块602;基板1上设有可选择性传动柱型限位模套2或从动立板3的驱动机构,驱动机构配合柱型限位模套2实现柱型限位模套2绕轴心方向的旋转,驱动机构配合从动立板3实现从动立板3沿柱型限位模套2轴心方向的位移,其原理如下:柱型限位模套2外缘面适配限位环架101的位置开设有传动槽201,传动槽201内设有抵接限位环架101实现旋转减摩的滚子20101,限位环架101朝向驱动机构的位置开设有连通窗,传动槽201内构造有与驱动机构配合实现传动的传动齿20102;从动立板3具有一侧的传动板,且传动板与一根端部由连接耳限位的滚珠丝杠9传动,滚珠丝杠9的轴心与柱型限位模套2的轴心相互平行,滚珠丝杠9朝向驱动机构的一端设有配合驱动机构实现传动的锥形齿轮。

17.上述驱动机构包括传动轴7以及驱动传动轴7的驱动电机8,传动轴7包括轴杆701、啮合传动齿20102实现传动的传动齿轮一702和传动齿轮二703以及构造于传动齿轮二703一侧啮合锥形齿轮的锥形伞齿70301,轴杆701与一组限位环架101通过轴承连接,且限位环架101适配轴杆701的位置具有可开启的锁扣(锁扣具有两个固定工位,在不同的固定工位上,实现针对限位模套2及从动立板3的传动),锁扣的状态控制驱动机构选择性传动柱型限位模套2或从动立板3,当传动齿轮一702和传动齿轮二703啮合限位模套2的传动齿20102旋转时,限位模套2发生转动,以便于流道塑形端一401和流道塑形端二501之间的啮合或分离,当传动齿轮二703啮滚珠丝杠合9端部的锥形齿轮时,滚珠丝杠9旋转将带动传动板从而

实现对从动立板3的位移传动。

18.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1