用于薄壁石墨加热管的成型装置及方法

1.本发明涉及石墨加热管生产加工技术领域,具体的是一种用于薄壁石墨加热管的成型装置及方法。

背景技术:

2.目前金刚石复合片生产过程中,金刚石复合片通常是在六面顶压机的超高压高温反应腔中合成的,超高压反应腔中同时存在着压力场和温度场。其中,温度场的稳定性对金刚石复合片的显微组织结构、性能与质量产生重要影响,而温度场的产生是由上下顶锤给加热元件施加电流,通过电阻发热产生的,作为主要导电发热元件,石墨加热管成型质量及发热电阻的稳定性对金刚石复合片质量有着直接影响。

3.目前工业生产中主要是由人造石墨坯体经机械切削加工而成,存在以下不足:(1)受现有的人工合成石墨生产工艺水平的制约,不仅生产周期长、成本高,而且在压制成型过程中由于摩擦阻力以及材质分布不均的存在,上下密度往往不一致,这直接导致电阻率稳定性不佳,影响实际发热效果及温度场的稳定性;(2)薄壁石墨加热管(壁厚≤1.0mm)在机械切削加工过程中极易破损,成品率较低;(3)石墨为脆性材料,不仅机械切削加工难度较大,而且刀具消耗大;(4)生产石墨加热管时,材料利用率不高(一般在20-30%之间),同时伴随着大量粉尘污染。

4.若采取石墨粉末压制成型,因缝隙较窄,填粉困难,效率低下,且薄壁压头加工难度大,对模具材料要求极高。

5.综上所述,亟需发明一种薄壁石墨加热管成型方法及装置,以满足金刚石复合片生产实际需要。

技术实现要素:

6.本发明所要解决的技术问题是提供一种用于薄壁石墨加热管的成型装置及方法,用于解决工业生产中薄壁石墨加热管高效成型技术难题,所制造的石墨加热管具有成形密度均匀、发热稳定、低成本、高效、材料的利用率高等特点,适合金刚石复合片、人造钻石生产。

7.为解决上述技术问题,本发明所采用的技术方案是:一种用于薄壁石墨加热管的成型装置,包括加热管胚体成型装置和旋转热挤压成型装置;所述的加热管胚体成型装置包括底座、柱芯、外模和压盖,底座由两个外径不同的圆柱体组成,外模为两端开口的圆柱筒结构,外模一端与底座之间配合固定,外模另一端上设有压盖;所述的旋转热挤压成型装置包括电机,电机的输出轴上轴连接有一根丝杆,丝杆一端与电机的输出轴连接,另一端连接在偏心轴上,偏心轴的最大直径小于外模内径。

8.优选的方案中,所述的压盖也由两个外径不同的圆柱体组成,在组成压盖的两个圆柱体以及组成底座的两个圆柱体上均设有圆柱孔,圆柱孔的孔径与柱芯直径相同。

9.优选的方案中,所述的加热管胚体成型装置包括多个,多个加热管胚体成型装置中的底座固定设置在同一块底座基板上,多个加热管胚体成型装置中的外模穿设于同一块外模基板上。

10.优选的方案中,所述的电机设置于导轨上,丝杆穿过定位板设置,定位板上设有供丝杆穿过且与丝杆之间螺纹配合的螺纹孔。

11.优选的方案中,所述的偏心轴一端开设有用于连接丝杆的螺纹槽,在丝杆上还套设有套筒,套筒靠近于偏心轴与丝杆的连接端设置,且套筒的尺寸形状与底座相同。

12.优选的方案中,所述的加热管胚体成型装置通过支撑板支撑于旋转热挤压成型装置一端,旋转热挤压成型装置中的偏心轴伸入加热管胚体成型装置的外模内。

13.基于上述薄壁石墨加热管成型装置的薄壁石墨加热管成型方法,包括加热管胚体成型方法;所述的加热管胚体成型方法包括以下步骤:1)将柱芯安装于底座基板上的底座中;2)安装外模基板,使外模基板上的压盖一一对准底座基板上的柱芯;3)将人造石墨粉末与热固性酚醛树脂粉末组成的混合粉末装填至底座、柱芯和外模组成的环形柱腔内;4)在外模基板上的外模上端安装压盖并施压;5)完成加热管胚体成型。

14.优选的方案中,所述的步骤5)完成后,将所获得的加热管胚体连通外模一同转移至旋转热挤压成型装置进行转热挤压成型。

15.优选的方案中,所述的旋转热挤压成型的方法包括以下步骤:1)将加热管胚体成型装置一端的底座卸下,并将柱芯随底座一同卸下;2)单个加热管胚体连通外模一同安装于支撑板上,使卸下底座形成的开口一端朝向偏心轴;3)将支撑板连同安装好的加热管胚体成型装置一同移动至偏心轴伸入外模内的加热管胚体内部;4)滑动套筒,使套筒顺着丝杆以及偏心轴移动至盖设在加热管胚体成型装置的开口一端上;5)启动电机带动偏心轴持续转动,实现对加热管胚体的旋转热挤压成型。

16.本发明所提供的一种用于薄壁石墨加热管的成型装置及方法,通过采用上述结构及方法,具有以下有益效果:(1)本发明所述的石墨加热管是由人造石墨粉末和热固性酚醛树脂粉末压制成形,再经过高温碳化处理得到的,与传统的石墨切削加工方法相比,提高了产品质量,降低了生产成本;(2)本发明装置由石墨加热管坯体成形装置和旋转热挤压成型装置组成,该发明装置解决了薄壁石墨加热管加工过程中难以加工成型,容易破损,成品率低的难题,借助该装置所制备的石墨加热管具有成形密度一致性好、性能稳定、生产效率高等特点;

(3)多个模具同时工作,提高了坯体成形效率,局部旋转挤压变形借助旋转偏心轴挤压坯体内壁完成,能够做到快速高效;(4)本发明可以通过改变混合粉末的比例,做到对所生产的石墨加热管的密度和电阻的调控。

附图说明

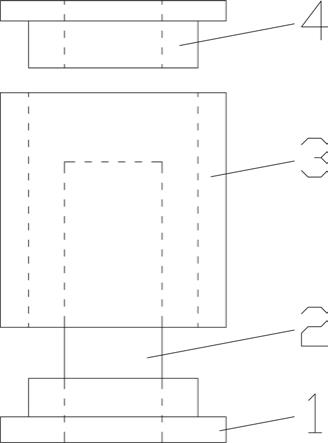

17.下面结合附图和实施例对本发明作进一步说明:图1为本发明的加热管胚体成型装置的爆炸结构示意图。

18.图2为本发明的加热管胚体成型装置的组合状态结构示意图。

19.图3为本发明的加热管胚体成型装置的立体结构示意图。

20.图4为本发明的旋转热挤压成型装置整体结构示意图。

21.图5为本发明的偏心轴结构示意图。

22.图6为本发明的薄壁石墨加热管产品结构图。

23.图中:底座1,柱芯2,外模3,压盖4,底座基板5,外模基板6,导轨7,定位板8,套筒9,偏心轴10,丝杆11,电机12,支撑板13。

具体实施方式

24.实施例1:如图1-4中,一种用于薄壁石墨加热管的成型装置,包括加热管胚体成型装置和旋转热挤压成型装置;所述的加热管胚体成型装置包括底座1、柱芯2、外模3和压盖4,底座1由两个外径不同的圆柱体组成,外模3为两端开口的圆柱筒结构,外模3一端与底座1之间配合固定,外模另一端上设有压盖4;所述的旋转热挤压成型装置包括电机12,电机12的输出轴上轴连接有一根丝杆11,丝杆11一端与电机12的输出轴连接,另一端连接在偏心轴10上,偏心轴10的最大直径小于外模3内径。

25.优选的方案如图1、2中,所述的压盖4也由两个外径不同的圆柱体组成,在组成压盖4的两个圆柱体以及组成底座1的两个圆柱体上均设有圆柱孔,圆柱孔的孔径与柱芯2直径相同。

26.优选的方案如图3中,所述的加热管胚体成型装置包括多个,多个加热管胚体成型装置中的底座1固定设置在同一块底座基板5上,多个加热管胚体成型装置中的外模3穿设于同一块外模基板6上。

27.实施例2:如图4-5,在实施例1的基础上:所述的电机12设置于导轨7上,丝杆11穿过定位板8设置,定位板8上设有供丝杆11穿过且与丝杆11之间螺纹配合的螺纹孔。

28.优选的方案中,所述的偏心轴10一端开设有用于连接丝杆11的螺纹槽,在丝杆11上还套设有套筒9,套筒9靠近于偏心轴10与丝杆11的连接端设置,且套筒9的尺寸形状与底座1相同。

29.优选的方案中,所述的加热管胚体成型装置通过支撑板13支撑于旋转热挤压成型装置一端,旋转热挤压成型装置中的偏心轴10伸入加热管胚体成型装置的外模3内。

30.实施例3:在实施例1的基础上:薄壁石墨加热管成型方法,包括加热管胚体成型方法;基于实施例1所提供的加热管胚体成型装置,所述的加热管胚体成型方法包括以下步骤:1)将柱芯2安装于底座基板5上的底座1中;2)安装外模基板6,使外模基板6上的压盖4一一对准底座基板5上的柱芯2;3)将人造石墨粉末与热固性酚醛树脂粉末组成的混合粉末装填至底座1、柱芯2和外模3组成的环形柱腔内;4)在外模基板6上的外模3上端安装压盖4并施压;5)完成加热管胚体成型。

31.优选的方案中,所述的步骤5)完成后,将所获得的加热管胚体连通外模3一同转移至旋转热挤压成型装置进行转热挤压成型。

32.实施例4:在实施例2的基础上:薄壁石墨加热管成型方法,还包括旋转热挤压成型方法;基于实施例2所提供的旋转热挤压成型装置,所述的旋转热挤压成型方法包括以下步骤:1)将加热管胚体成型装置一端的底座1卸下,并将柱芯2随底座1一同卸下;2)单个加热管胚体连通外模3一同安装于支撑板13上,使卸下底座1形成的开口一端朝向偏心轴10;3)将支撑板13连同安装好的加热管胚体成型装置一同移动至偏心轴10伸入外模3内的加热管胚体内部;4)滑动套筒9,使套筒9顺着丝杆11以及偏心轴10移动至盖设在加热管胚体成型装置的开口一端上;5)启动电机12带动偏心轴10持续转动,实现对加热管胚体的旋转热挤压成型。

33.本发明以人造石墨粉末为主要原材料、热固性酚醛树脂为粘接剂,将原料成本控制在较低状态;本技术中石墨加热管成型过程包括坯体预成形和局部旋转挤压变形两个工艺环节,坯体成形过程中采用宽缝铺粉,解决了窄缝填粉困难,多个模具同时工作,提高了坯体成形效率,局部旋转挤压变形借助旋转偏心轴挤压坯体内壁完成,能够做到快速高效;所制的石墨加热管上下密度均匀、发热稳定,有利于人造金刚石合成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1