一种低压注塑模具的制作方法

1.本发明涉及注塑模具,特别地,涉及一种低压注塑模具。

背景技术:

2.目前,公告号为cn102975335b的中国专利公开了一种低压注塑模具,包括定模、设置在定模上的型芯、设置在定模上的面料压紧机构,面料压紧机构包括若干设置在型芯周围的压紧装置。使用时,通过型芯周围设置的面料压紧机构对面料进行压紧。不过,由于面料压紧机构的压紧装置均为独立的模块,使用时需要逐个进行操作,耗费时间较长。

技术实现要素:

3.有鉴于此,本发明目的是提供一种低压注塑模具,其具有使用时耗费时间较短的优势。

4.为了解决上述技术问题,本发明的技术方案是:一种低压注塑模具,包括动模以及定模,所述动模上设置有型芯,所述定模上开设有型腔,当所述动模与所述定模扣合时,所述型芯与所述型腔配合形成模腔,所述动模中开设有安装腔室,所述安装腔室中转动设置有主涡轮,所述安装腔室中设置有主驱动机构,所述主驱动机构用以驱动所述主涡轮正向转动或者反向转动,所述动模中设置有若干连接气孔一,所述连接气孔一用以将所述安装腔室与所述模腔连通,所述动模中设置有若干连接气孔二,所述连接气孔二用以将所述安装腔室与外界连通。

5.通过上述技术方案,在需要使用低压注塑模具进行注塑生产时,第一步,将面料贴在型芯的表面,第二步,通过动力机构控制动模向着定模一侧靠近,第三步,当动模与定模之间的封胶面z向间隙在0.5mm

‑

1mm时,暂停动力机构,通过主驱动机构控制主涡轮正向转动,驱使面料与型芯之间的空气经由连接气孔一排出,如此面料能够在压力作用下贴紧型芯,第四步,重启动力机构,通过动力机构继续控制动模向着定模一侧靠近,直至动模与定模完全闭合。

6.通过主涡轮与主驱动机构配合,即可将面料与型芯之间的空气抽离,使得面料与型芯相贴紧。此过程操作较为简单,耗费时间较短。再者,主涡轮在正向转动时,可将部分模腔中的空气抽离,降低模腔内的气压,使得注塑压力得到显著减低,有助于提升注塑效率。

7.在注塑生产完成时,通过动力机构控制动模远离定模,当动模与定模完全分离后,通过动模上的顶出机构将注塑成型的产品顶离型芯,与此同时,可通过主驱动机构控制主涡轮反向转动,用以将空气推入至面料与型芯之间,使得产品能够较为顺畅的与型芯分离。

8.优选的,所述主驱动机构包括固定设置在所述安装腔室中的定子、转动设置在所述定子内部的转子,所述主涡轮固定连接在所述转子上。

9.通过上述技术方案,转子通电后可带动主涡轮进行转动,用以驱使空气进行流动。通过改变通入转子的电流方向,可改变主涡轮的转动方向。

10.优选的,所述定子包括固定设置在所述安装腔室中的支撑环、周向均匀分布在所

述支撑环内壁处的若干磁钢。

11.通过上述技术方案,若干磁钢相互配合可驱使通电的转子进行连续的周向转动。

12.优选的,所述磁钢由稀土钕制成。

13.通过上述技术方案,由稀土钕制成的磁钢具有较强的磁性,能够有效驱使通电后的转子进行连续的周向转动。

14.优选的,所述转子包括支撑架以及绕组,所述绕组缠绕在所述支撑架的外侧,所述主涡轮固定连接在所述支撑架的内侧。

15.通过上述技术方案,绕组通电后可通过支撑架带动主涡轮进行周向转动。

16.优选的,所述支撑架包括堆叠的若干矽钢片。

17.通过上述技术方案,矽钢片,是一种含碳极低的硅铁软磁合金,一般含硅量为0.5~4.5%,经热、冷轧制成,具有铁损率较低,磁感应强度较高,叠装系数高的优势。

18.优选的,所述主涡轮的每一叶片上均设置有涡流方向柱,且所述涡流方向柱位于所述主涡轮靠近所述模腔的一侧。

19.通过上述技术方案,在主涡轮的叶片上增设涡流方向柱,可加速搅动空气,使得空气以更快的速度流动,有助于提升低压注塑模具的使用效率。

20.优选的,所述连接气孔一靠近于所述模腔的孔口处设置有支撑网。

21.通过上述技术方案,设置在连接气孔一孔口处的支撑网能够对面料进行支撑,使得面料不易发生变形,有助于提升良品率。

22.优选的,所述主涡轮的中心处贯穿设置有安装孔,所述安装孔中转动连接有副涡轮,所述安装孔中设置有副驱动机构,所述副驱动机构用以驱动所述副涡轮正向转动或者反向转动。

23.通过上述技术方案,使用时,可通过副驱动机构用以驱使副涡轮进行周向转动。当副涡轮的转动方向与主涡轮的转动方向相同时,副涡轮与主涡轮配合可使空气以更快的速度流动,当副涡轮的转动方向与主涡轮的转动方向相反时,副涡轮与主涡轮配合可使空气以较慢的速度流动。通过主涡轮与副涡轮的配合,可适用于不同的需求,提升低压注塑模具的适用性。

24.优选的,所述副驱动机构包括执行电机,所述执行电机的输出轴与所述副涡轮同轴相连。

25.通过上述技术方案,使用时,可通过执行电机用以控制副涡轮进行周向转动。

附图说明

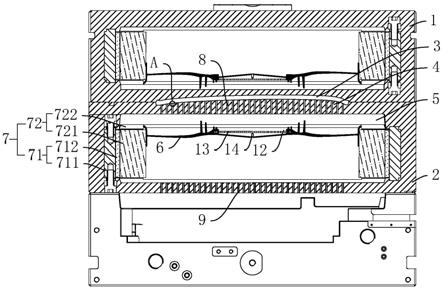

26.图1为实施例的结构示意图;图2为图1的a部放大图;图3为主涡轮的结构示意图。

27.附图标记:1、动模;2、定模;3、型芯;4、型腔;5、安装腔室;6、主涡轮;7、主驱动机构;71、定子;711、支撑环;712、磁钢;72、转子;721、支撑架;722、绕组;8、连接气孔一;9、连接气孔二;10、涡流方向柱;11、支撑网;12、安装孔;13、副涡轮;14、副驱动机构。

具体实施方式

28.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

29.一种低压注塑模具,如图1至图3所示,包括动模1以及定模2,动模1靠近于定模2的端面上设置有型芯3,定模2靠近与动模1的端面上开设有型腔4,当动模1与定模2扣合时,型芯3与型腔4配合形成有用以成型产品的模腔。动模1远离定模2的一侧设置有顶出机构(图中未示出),顶出机构用以将成型的产品从型芯3上顶出。

30.动模1中开设有安装腔室5。安装腔室5中设置有主驱动机构7。主驱动机构7包括固定设置在安装腔室5中的定子71、转动设置在定子71内部的转子72。定子71包括固定设置在安装腔室5中的支撑环711、周向均匀分布在支撑环711内壁处的若干磁钢712,若干磁钢712均由稀土钕制成。转子72包括支撑架721以及绕组722。支撑架721包括堆叠的若干矽钢片。绕组722缠绕在支撑架721的外侧。主涡轮6固定连接在支撑架721的内侧。主涡轮6的每一叶片上均设置有涡流方向柱10,且涡流方向柱10位于主涡轮6靠近模腔的一侧。主涡轮6的中心处贯穿设置有安装孔12。安装孔12中设置有副驱动机构14,副驱动机构14为执行电机,执行电机的输出轴上同轴连接有副涡轮13,执行电机可驱使副涡轮13正向转动或者反向转动。

31.动模1中设置有若干连接气孔一8,连接气孔一8的一端与安装腔室5连通,连接气孔一8的另一端与模腔连通。连接气孔一8靠近模腔的孔口处设置有支撑网11。

32.动模1中设置有若干连接气孔二9,连接气孔二9的一端与安装腔室5连通,连接气孔二9的另一端与外界连通。

33.定模2中开设有安装腔室5。安装腔室5中设置有主驱动机构7。主驱动机构7包括固定设置在安装腔室5中的定子71、转动设置在定子71内部的转子72。定子71包括固定设置在安装腔室5中的支撑环711、周向均匀分布在支撑环711内壁处的若干磁钢712,若干磁钢712均由稀土钕制成。转子72包括支撑架721以及绕组722。支撑架721包括堆叠的若干矽钢片。绕组722缠绕在支撑架721的外侧。主涡轮6固定连接在支撑架721的内侧。主涡轮6的每一叶片上均设置有涡流方向柱10,且涡流方向柱10位于主涡轮6靠近模腔的一侧。主涡轮6的中心处贯穿设置有安装孔12。安装孔12中设置有副驱动机构14,副驱动机构14为执行电机,执行电机的输出轴上同轴连接有副涡轮13,执行电机可驱使副涡轮13正向转动或者反向转动。

34.定模2中设置有若干连接气孔一8,连接气孔一8的一端与安装腔室5连通,连接气孔一8的另一端与模腔连通。连接气孔一8靠近模腔的孔口处设置有支撑网11。

35.定模2中设置有若干连接气孔二9,连接气孔二9的一端与安装腔室5连通,连接气孔二9的另一端与外界连通。

36.一种低压注塑模具的具体使用过程如下:第一步,将面料贴在型芯3的表面,第二步,通过动力机构控制动模1向着定模2一侧靠近,第三步,当动模1与定模2之间的封胶面z向间隙在0.5mm

‑

1mm时,暂停动力机构,通过动模1内部的主驱动机构7控制对应的主涡轮6正向转动,驱使面料与型芯3之间的空气经由连接气孔一8排出,使得面料逐渐贴紧型芯3,与此同时,通过副驱动机构14驱使副涡轮13正向转动,用以加快空气流动速度,第四步,重启动力机构,通过动力机构继续控制动模1向着定模2一侧靠近,直至动模1与定模2完全闭

合,第五步,通过定模2内部的主驱动机构7控制对应的主涡轮6正向转动,用以将模腔内部的空气排出,降低注塑压力,第六步,向模腔内部注入注塑液,第七步,待到注塑液冷却后,通过动力机构控制动模1远离定模2,第八步,当动模1与定模2完全分离时,通过动模1内部的主驱动机构7控制对应的主涡轮6反向转动,驱使空气经由连接气孔一8进入到面料与型芯3之间,第九步,通过动模1中的顶出机构将产品顶出。

37.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1