一种药瓶盖注塑模具及其生产方法和瓶盖制品

1.本发明涉及药瓶盖生产领域,具体而言,涉及一种药瓶盖注塑模具及其生产方法和瓶盖制品。

背景技术:

2.传统的药瓶盖仅起到封闭瓶口的作用,当瓶中的药片、胶囊等药物没有充满药瓶时,就容易在晃动中产生噪声,同时还容易相互碰撞发生损坏,这些都降低了药瓶的易用性和装盛安全性。而市面上的药瓶盖虽然也有一部分出现了设有向内深入的顶紧结构,但针对药片、胶囊不平整的表面,其压紧贴合度依然不够理想。此外,更复杂的瓶盖结构对注塑模具设计也提出的更高的要求。

技术实现要素:

3.本发明针对上述技术问题,解决上述技术问题中的至少一个。

4.为解决上述问题,本发明提供一种药瓶盖注塑模具,包括相互配合的定模座组件和动模座组件;所述定模座组件包括定模座板和型腔板;所述定模座板与所述型腔板之间的界面构成第一分型面;所述第一分型面与分流道位置对应;所述分流道的末端设置有斜向拉料穴;所述定模座组件和所述动模座组件之间设置有定距拉杆;所述定距拉杆上设置有垫圈;所述垫圈与所述型腔板远离所述定模座板的移动轨迹位置对应;

5.所述动模座组件包括第一推板、螺旋型套、活动型芯、模具花板、第一弹簧和第二推板;所述第一推板与所述型腔板之间的界面构成第二分型面;所述螺旋型套的两端分别位于所述第二分型面的两侧;所述活动型芯穿过所述模具花板深入所述螺旋型套和制品花板中;所述第一弹簧驱动所述第二推板将所述活动型芯压紧;所述第一推板背朝所述定模座组件的一侧设置有第一动模板和支撑板;所述第二推板与所述第一动模板的移动轨迹位置对应;

6.所述第一动模板与所述第一推板之间的界面构成第三分型面;所述动模座组件还包括限位杆、第三推板、推杆和推板件;所述限位杆远离所述定模座组件的一端与所述支撑板的移动路径对应干涉;所述推板件通过所述推杆与所述第三推板连接;所述第三推板由注塑机顶杆驱动移动;所述推板件带动第一推板朝远离所述第一动模板的方向移动。

7.可选地所述动模座组件还包括复位杆和第二弹簧;所述第二弹簧驱动所述第一推板远离所述型腔板;所述复位杆与所述支撑板连接;所述复位杆与所述第一动模板嵌套配合;所述复位杆的安装根部与所述第一动模板的移动路径干涉。

8.可选地,药瓶盖注塑模具的生产方法:开模时,在第三弹簧的作用下第一分型面首先分型,由于分流道的两端设有斜向拉料穴,因此点浇口被拉断,流道凝料保留在定模座板上,当型腔板接触定距拉杆端部的垫圈时,型腔板运动停止;

9.在第二弹簧的作用下第二分型面开始分型,起初活动型芯受第二推板和第一弹簧的作用而保持不动,制品花板脱离模具的模具花板,当第一动模板后退一定距离后其沉孔

接触复位杆,带动第二推板和活动型芯一道后退,活动型芯从螺旋型套和制品花板中抽出;

10.当第二分型面分型距离达到一定距离时,支撑板被限位杆限位,第二分型面分型结束;接着第三分型面开启,制品保留在推板件、型套和螺旋型套上,此时活动型芯的抽离使螺旋型套的中间已留出空位;

11.推出时,在注塑机顶杆的推动下,第三推板带动连接推杆和推板件,强制将制品花板拉入螺旋型套,制品连接条也与螺旋型套脱松,最后由人工取下制品,流道凝料也通过工具撬除。

12.可选地,采用药瓶盖注塑模具获得的瓶盖制品,包括外盖、连接条和内盖;所述连接条一体连接设置在所述外盖和所述内盖之间;所述连接条为弹性结构;当所述外盖与对应药瓶口配合时,所述内盖在所述连接条的推动下将瓶内药物压紧。

13.可选地,所述内盖为软性材质;所述内盖包括第一环形件、第二环形件和连接条;若干个所述第二环形件相互间隔设置在所述第一环形件的内部;所述连接条连接设置在所述第一环形件和所述第二环形件之间。

14.可选地,若干个所述连接条环向均匀设置。

15.可选地,所述连接条的长度方向与所述第二环形件的圆周径向方向一致。

16.可选地,位于内圈的所述第二环形件上设置有缺口;所述缺口位于相邻的所述连接条之间;若干个所述缺口将所述第二环形件分割成若干段。

17.可选地,所述连接条向瓶盖中心方向延伸设置有辅助按压条。

18.可选地,所述缺口在不同的所述第二环形件上的分布密度沿着远离瓶盖中心的方向逐渐变小。

19.相较于现有技术,本发明的有益效果有:(1)药瓶盖注塑模具设计了三个水平分型面,通过连续的分型动作实现了制品的强制脱出,显著提升了生产效率;(2)由模具生产获得的药瓶盖,通过在传统外盖基础上增设了弹性伸缩的内盖,实现了对药瓶内存储物的适应性压紧效果,有效减少了晃动磕碰;(3)由模具生产获得的药瓶盖,通过内外圈差异化设计的第一环形件和第二环形件配合,显著提升了内盖结构对于瓶内存储物复杂起伏表面轮廓的适应能力,使按压抑制晃动错位的效果进一步提高。

附图说明

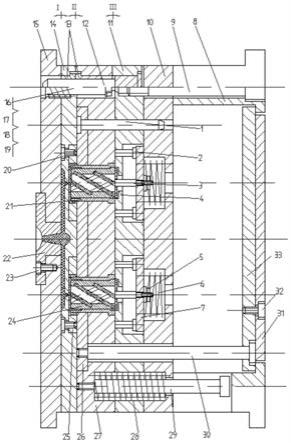

20.图1为本发明的药瓶盖注塑模具结构示意图;

21.图2为本发明的药瓶盖内盖结构示意图;

22.图3为本发明的药瓶盖整体结构示意图。

23.附图标记说明:

24.1-第一导柱;2-复位杆;3-活动型芯;4-模具花板;5-弹簧垫圈;6-第一弹簧;7-第二推板;8-动模座本体;9-第一螺钉;10-支撑板;11-第一动模板;12-第二导柱;13-导套;14-型腔板;15-定模座板;16-定距拉杆;17-第三弹簧;18-垫圈;19-六角螺帽;20-第二螺钉;21-型套;22-定位圈;23-第三螺钉;24-螺旋型套;25-型腔花圈;26-推板件;27-第一推板;28-第二弹簧;29-限位杆;30-推杆;31-第三推板;32-第四螺钉;33-推板固定件;41-外盖;42-连接条;43-内盖;431-第一环形件,432-第二环形件;433-连接条;434-缺口;435-辅助按压条。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

26.如图1所示,一种药瓶盖注塑模具,包括相互配合的定模座组件和动模座组件;所述定模座组件包括定模座板15和型腔板14;所述定模座板15与所述型腔板14之间的界面构成第一分型面;所述第一分型面与分流道位置对应;所述分流道的末端设置有斜向拉料穴;所述定模座组件和所述动模座组件之间设置有定距拉杆16;所述定距拉杆16上设置有垫圈18;所述垫圈18与所述型腔板14远离所述定模座板15的移动轨迹位置对应;

27.所述动模座组件包括第一推板27、螺旋型套24、活动型芯3、模具花板4、第一弹簧6和第二推板7;所述第一推板27与所述型腔板14之间的界面构成第二分型面;所述螺旋型套24的两端分别位于所述第二分型面的两侧;所述活动型芯3穿过所述模具花板4深入所述螺旋型套24和制品花板中;所述第一弹簧6驱动所述第二推板7将所述活动型芯3压紧;所述第一推板27背朝所述定模座组件的一侧设置有第一动模板11和支撑板10;所述第二推板7与所述第一动模板11的移动轨迹位置对应;

28.所述第一动模板11与所述第一推板27之间的界面构成第三分型面;所述动模座组件还包括限位杆29、第三推板31、推杆30和推板件26;所述限位杆29远离所述定模座组件的一端与所述支撑板10的移动路径对应干涉;所述推板件26通过所述推杆30与所述第三推板31连接;所述第三推板31由注塑机顶杆驱动移动;所述推板件26带动第一推板27朝远离所述第一动模板11的方向移动。

29.所述动模座组件还包括复位杆2和第二弹簧28;所述第二弹簧28驱动所述第一推板27远离所述型腔板14;所述复位杆2与所述支撑板10连接;所述复位杆2与所述第一动模板11嵌套配合;所述复位杆2的安装根部与所述第一动模板11的移动路径干涉。

30.图中的ⅰ、ⅱ、ⅲ分别代表第一分型面、第二分型面和第三分型面;通过三个分型面的搭配,既可以利用第一分型面的分离动作实现制品和分流道的脱离,保证型腔结构内各部分可以顺利取出,又可以利用第二分型面和第三分型面的两步式打开动作,让制品能够顺利从模具花板及其它结构约束下脱离,同时保证了脱出操作的稳定高效。

31.具体而言,对于第一分型面,把分流道的两端设置成斜向拉料穴,借助拉开动作可以有效控制制品与流道中凝固体间的断开位置,从而提升生产的合格率,也有利于铜质工具深入流道中将凝固体撬出来;同时,垫圈18安装在定距拉杆16上,通过调节垫圈的位置,可以实现不同移动距离上的限位效果,从而对型腔板的移动形成进行控制,显著提升开模动作的执行稳定性和模具本身的工艺适配能力;

32.对于第二分型面,第一弹簧6对于第二推板7的压紧效果可以在未开模时保证活动型芯3的位置稳定,从而在注塑过程中提升制品的成型效果;利用活动型芯3的抽出动作,实现了制品花板与模具花板的稳定分离;

33.对于第三分型面,当第二分型面的打开距离被限位杆29限制后,第三分型面紧接着打开,螺旋型套24得到脱出空间,并在注塑机顶杆推动下使制品最终脱出。

34.药瓶盖注塑模具的生产方法为:开模时,在第三弹簧17的作用下第一分型面首先分型,由于分流道的两端设有斜向拉料穴,因此点浇口被拉断,流道凝料保留在定模座板15上,当型腔板14接触定距拉杆16端部的垫圈时,型腔板运动停止;

35.在第二弹簧28的作用下第二分型面开始分型,起初活动型芯3受第二推板7和第一弹簧6的作用而保持不动,制品花板脱离模具的模具花板4,当第一动模板11后退3-5mm后其沉孔接触复位杆2,带动第二推板7和活动型芯3一道后退,活动型芯3从螺旋型套24和制品花板中抽出;

36.当第二分型面分型距离达到50mm左右时,支撑板10被限位杆29限位,第二分型面分型结束;接着第三分型面开启,制品保留在推板件26、型套21和螺旋型套24上,此时活动型芯3的抽离使螺旋型套24的中间已留出空位;

37.推出时,在注塑机顶杆的推动下,第三推板31带动连接推杆30和推板件26,强制将制品花板拉入螺旋型套24,制品连接条也与螺旋型套24脱松,最后由人工取下制品,流道凝料也通过工具撬除。

38.如图2和图3所示,采用药瓶盖注塑模具获得的瓶盖制品包括外盖41、连接条42和内盖43;所述连接条42一体连接设置在所述外盖41和所述内盖43之间;所述连接条42为弹性结构;当所述外盖41与对应药瓶口配合时,所述内盖43在所述连接条42的推动下将瓶内药物压紧。

39.外盖41与普通药瓶盖结构类似,用于封闭瓶口;连接条42具体为螺旋形结构,具体为导程40的三头螺纹结构,有利于在伸缩全过程中保持一个对内盖43的平稳压紧效果;连接条42可选用ldpf材料,从而充分发挥自身软性、回弹的特性,能适应很大的变形,从而兼顾不同深度的药瓶;而内盖43则可以利用自身的软性特点,在接触药片、胶囊表面时实现局部形变,显著提升压紧效果,防止局部空隙产生的磕碰。

40.所述内盖43为软性材质;所述内盖43包括第一环形件431、第二环形件432和连接条433;若干个所述第二环形件432相互间隔设置在所述第一环形件431的内部;所述连接条433连接设置在所述第一环形件431和所述第二环形件432之间。

41.第一环形件431主要对应压紧药瓶靠近侧壁处的位置,而第二环形件432则重点压紧药瓶中心处的位置,通过分区的设计,可以针对不同位置的结构特性,既让边缘处获得稳定平稳的按压,又让中心处针对性地形变,提升对药堆中心起伏处的固定效果;具体而言,第一环形件431的表面还设置有若干圈同心的防滑纹,用来避免药片、胶囊在直接接触后受及压力在小范围内受挤压发生位置偏移。

42.若干个所述连接条433环向均匀设置。

43.连接条433的作用在于充当第一环形件431和第二环形件432之间的衔接结构,从而起到结构加强效果,兼顾了环形件部位厚度做小位置良好变形能力和整体结构的设计要求。

44.所述连接条433的长度方向与所述第二环形件432的圆周径向方向一致。

45.当第二环形件432发生局部翻转变形时,沿径向设置的连接条能够最大程度地利用自身弯折形变来进行同步适应,同时不会对环形件结构的表面造成显著增厚,降低第二环形件的弯折阻力,避免将药片、胶囊压变形。

46.位于内圈的所述第二环形件432上设置有缺口434;所述缺口434位于相邻的所述连接条433之间;若干个所述缺口434将所述第二环形件432分割成若干段。

47.缺口的作用在于,可以在第二环形件432形变程度较大时,从当不同区域之间的空间缓冲,克服整个圆环结构形变约束大、无法充分适应药堆顶部复杂起伏表面的问题。

48.所述连接条433向瓶盖中心方向延伸设置有辅助按压条435。

49.辅助按压条435的作用在于,在靠近第二环形件432中心位置处提供条状结构的按压,让第二环形件432借助中心处的空间实现更大程度的变形。

50.所述缺口434在不同的所述第二环形件432上的分布密度沿着远离瓶盖中心的方向逐渐变小。

51.因为药瓶内药堆表面的起伏程度越靠近中心部位越杂乱,所以需要设置更多的缺口结构来适应更多区域之间的相对独立性形变,而越靠近第一环形件431的位置药堆的分布越平整,则可以适当减少缺口结构,从而提升内盖外围的结构强度。

52.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1