一种超快激光熔接透明硬脆材料和金属的方法与流程

1.本发明涉及激光加工领域,特别涉及一种使用不同波长超快激光对透明材料和金属进行熔接的方法。

背景技术:

2.玻璃等透明材料具有强度高、比重小、抗震强度和化学稳定性高、光学和电磁波性能优良等特点,目前广泛应用于航空航天、武器装备、微电子以及生物医学等高端技术领域。然而玻璃材料具有低塑性、易断裂、表面容易破坏等特性,使传统的加工方法如机械连接、胶粘、阳极键合等对玻璃材料进行加工时遇到障碍,尤其针对玻璃材料和金属热膨胀系数差异大的问题,很难得到满足要求的高质量的加工件。

3.超快激光具有短脉宽、高峰值、高重频等特性,在透明材料加工领域已经得到广泛的认可与使用。相比于长脉冲,超快激光脉冲宽度小于热量传导至晶格的时间,在极短的时间内达到极高的温度,同时可以有效避免热影响区的产生。基于非线性吸收的超快激光熔接技术有望大幅度提高透明与金属的连接性能,利用飞秒激光超高的峰值功率密度可以诱导出极高的局部温度,从而将高熔点的透明材料直接熔化,实现材料间的局部熔合。超快激光微熔接技术在熔接方面具有独特的优势,以非接触式的方式实现微米甚至是纳米量级尺度的空间选择性熔接,降低结构的复杂度,增加可靠性,同时避免较大的热畸变和热应力的产生。现有超快激光熔接方法均使用同一波长的激光束,无法使玻璃材料和金属同时达到较好的熔接效果,熔接过程中出现玻璃材料熔化不充分或者发生金属的过烧反应的现象。

4.中国专利提出了利用多激光合束进行玻璃材料的熔接,该方法可对不满足光学接触条件的两种材料进行熔接,提高了熔接效率便于实现工程化应用,但是存在以下问题:(1)激光合束后熔接时焊缝处能量过高,导致材料瞬间温度过高,产生过大的热应力造成玻璃材料破裂,因此高能量的激光束无法应用于此方式;(2)该方法只能实现间隙最大在12μm左右的两种同种材料的熔接,对于更大间隙的焊缝无法进行熔接。(3)激光合束熔接所使用的激光束分别为超快激光和连续激光,连续激光加工硬脆材料极易产生脆裂,热效应仍然较高。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种超快激光熔接透明硬脆材料和金属的方法,利用不同材料对不同波长的吸收率和加工质量的不同,可以有效提高焊缝质量以及熔接效率,实现大间隙的透明材料和金属的牢固熔接。同时两种波长的激光束都为超快激光,λ1波长激光束可有效改善透明材料吸收率低的缺点,再使用λ2波长激光束增强焊缝强度,并且不会在焊缝处堆积导致玻璃材料脆裂的热积累,能有效避免热烧蚀和脆裂等问题。

6.为达到上述目的,本发明提出了一种超快激光熔接透明硬脆材料和金属的方法,其包括如下步骤:

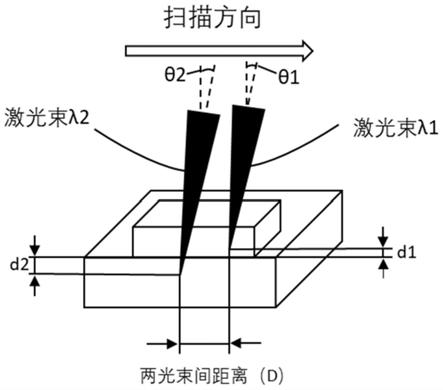

7.首先,对金属表面进行打磨处理,用蘸有酒精的擦镜纸分别轻轻扫过待熔接的透明材料和金属材料表面,等待酒精挥发。采用透明材料在上,金属材料在下的方式将待熔接材料叠放到二维移动平台上。熔接时透明硬脆材料紧密贴合在金属材料上方,调整激光束(λ1)焦点位于金属-非金属界面上方,调整激光束(λ2)焦点位于金属-非金属界面下方,λ1激光束在前,λ2激光束在后,两光束相距一定距离且以相同路径熔接。

8.λ1激光束在前,λ2激光束在后是指,相对于扫描路径上的某一点,λ1激光束先经过该点,λ2激光束在相距(d)后经过该点。

9.更进一步的,激光束(λ1)焦点位于金属-非金属界面上方0.1-0.6mm范围,800nm-1100nm波长的激光束(λ2)焦点位于金属-非金属界面下方0.1-1.0mm范围。

10.更进一步的,激光功率1w-100w、脉宽240fs-10ps、频率1khz-1mhz、场镜焦距30mm-200mm、扫描速度10mm/s-100mm/s,扫描路径间距10μm-500μm。

11.更进一步的,两激光束入射均向着前进方向倾斜或者不倾斜,λ1激光束入射角度与垂直法线夹角θ1范围为0-10

°

,λ2激光束入射角度与垂直法线夹角θ2范围为0-10

°

。

12.更进一步的,透明材料对波长1的激光束吸收率较高,透明材料更容易达到非线性吸收的阈值,波长2的激光束能更加高效的对金属进行熔接,得到的焊缝相比其他波长质量更好。

13.更进一步的,待熔接金属表面使用320目及以上砂纸打磨平整即可,透明材料需抛光处理,熔接过程中无需添加中间层。

14.本发明提出的一种超快激光熔接透明硬脆材料和金属的方法,其优点是:

15.本发明一种超快激光熔接透明硬脆材料和金属的方法,考虑到不同材料对不同波长的激光束的吸收效率有所不同,分别使用两束不同波长的超快激光增加材料对激光的吸收率,更容易达到透明材料的非线性吸收阈值,透明材料和金属熔合更加充分,从而得到质量更好,强度更高的焊缝。同时,使用的两束激光均为超快激光,λ1波长激光束可有效改善透明材料吸收率低的缺点,再使用λ2波长激光束增强焊缝强度,可有效降低热影响,在保证焊接强度的同时不会在熔接过程中因热积累过高产生脆裂、残余应力高等现象。

附图说明

16.图1为本发明所述的一种使用两种不同波长超快激光对透明材料和金属进行熔的示意图。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1:

19.波长λ1激光束波长为515nm,脉宽为240fs,脉冲重复频率为100khz,以及波长λ2激光束波长为1064nm,脉宽为240fs,脉冲重复频率为100khz的飞秒激光器,熔接叠放的硅酸盐玻璃和铝合金,硅酸盐玻璃尺寸为15x10mm,厚度2mm,铝合金尺寸为30x20mm,厚度10mm,

启动激光器,波长为λ1的激光束先聚焦在金属-非金属上方0.2mm处,入射角度θ1为2

°

,调节激光器输出功率10w,使用扫描振镜实现扫描路径,聚焦场镜焦距110mm,扫描速度为80mm/s,焊缝间距100μm。波长为λ2的激光束先聚焦在金属-非金属下方0.3mm处,入射角度θ2为1

°

,调节激光器输出功率20w,使用扫描振镜实现扫描路径,聚焦场镜110mm,扫描速度为100mm/s,焊缝间距100μm。熔接过程中两激光束相距4mm。熔接结果表明:玻璃和金属均熔化实现熔接效果,剪切强度大于21mpa,玻璃无损伤。

20.实施例2:

21.波长λ1激光束波长为532nm,脉宽为10ps,脉冲重复频率为200khz,以及波长λ2激光束波长为1030nm,脉宽为10ps,脉冲重复频率为200khz的飞秒激光器,熔接叠放的蓝宝石玻璃和钛合金,蓝宝石玻璃尺寸为15x10mm,厚度3mm,钛合金尺寸为30x20mm,厚度10mm,启动激光器,波长为λ1的激光束先聚焦在金属-非金属上方0.1mm处,入射角度θ1为5

°

,调节激光器输出功率20w,使用扫描振镜实现扫描路径,聚焦场镜焦距30mm,扫描速度为60mm/s,焊缝间距50μm。波长为λ2的激光束先聚焦在金属-非金属下方0.2mm处,入射角度θ2为8

°

,调节激光器输出功率30w,使用扫描振镜实现扫描路径,聚焦场镜30mm,扫描速度为80mm/s,焊缝间距50μm。熔接过程中两激光束相距2mm。熔接结果表明:玻璃和金属均熔化实现熔接效果,剪切强度大于23mpa,玻璃无损伤。

22.实施例3:

23.波长λ1激光束波长为343nm,脉宽为500fs,脉冲重复频率为100khz,以及波长λ2激光束波长为800nm,脉宽为500fs,脉冲重复频率为100khz的飞秒激光器,熔接叠放的硅酸盐玻璃和铜合金,硅酸盐玻璃尺寸为15x10mm,厚度2mm,铜合金尺寸为30x20mm,厚度10mm,启动激光器,波长为λ1的激光束先聚焦在金属-非金属上方0.3mm处,入射角度θ1为0

°

,调节激光器输出功率10w,使用扫描振镜实现扫描路径,聚焦场镜焦距150mm,扫描速度为50mm/s,焊缝间距150μm。波长为λ2的激光束先聚焦在金属-非金属下方0.1mm处,入射角度θ2为6

°

,调节激光器输出功率30w,使用扫描振镜实现扫描路径,聚焦场镜150mm,扫描速度为60mm/s,焊缝间距100μm。熔接过程中两激光束相距6mm。熔接结果表明:玻璃和金属均熔化实现熔接效果,剪切强度大于20mpa,玻璃无损伤。

24.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1