一种高分子纤维材料发热组件的制备方法及电子雾化器与流程

1.本技术涉及加热雾化设备领域,特别涉及一种高分子纤维材料发热组件的制备方法及电子雾化器。

背景技术:

2.电子雾化器的雾化组件主要由导油芯以及加热丝组成,其主要工作过程为通过导油芯将储油区的油液向发热丝部位传导,以通过发热丝产生的热量进行雾化形成烟雾。

3.现有技术中,雾化组件中导油芯以及加热丝之间通常采用绕棉或者包棉的成型方式。绕棉是指发热丝螺旋缠绕在导油芯外周壁上,而包棉是指发热体和外部固定支架将导油芯限制两者之间,以形成导液介质。

4.但雾化组件不论是采取的绕棉还是包棉的成型方式,都可能导致发热丝与棉芯外壁仅处于贴合状态,接触面积较小,使得发热丝的产生的热量得不到有效传导利用,容易出现局部导油芯位置温度过高,从而出现炸油现象,影响使用体验。

技术实现要素:

5.为了解决上述技术问题,本技术提供了一种高分子纤维材料发热组件的制备方法及电子雾化器,能够提高导油芯与发热丝的结合紧密程度,从而提高组件内部的导热能力,具体参考下述例子。

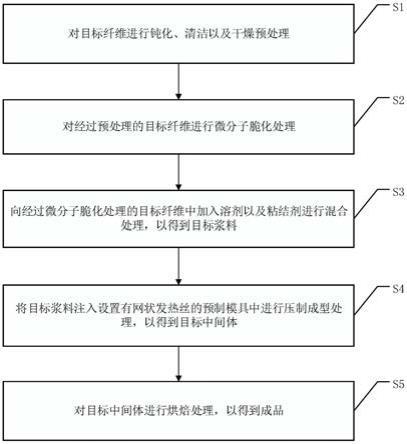

6.本技术第一方面提供了一种高分子纤维材料发热组件的制备方法,包括以下步骤:

7.s1、对目标纤维进行钝化、清洁以及干燥预处理;

8.s2、对经过步骤s1预处理的目标纤维进行微分子脆化处理;

9.s3、向经过步骤s2微分子脆化处理的目标纤维中加入溶剂以及粘结剂进行混合处理,以得到目标浆料;

10.s4、将目标浆料注入设置有网状发热丝的预制模具中进行压制成型处理,以得到目标中间体;

11.s5、对所述目标中间体进行烘焙处理,以得到成品。

12.可选地,所述步骤s2中的微分子脆化处理的具体过程为:将经过步骤s1预处理的目标纤维放入球磨机中进行研磨、过筛并控制所述目标纤维的粒度为150~250μm。

13.可选地,所述步骤s3中的混合处理具体过程为:向所述目标纤维中加入溶剂以及粘结剂,在600~1500r/min的转速下搅拌0.5~5h,以得到目标浆料。

14.可选地,所述步骤s3中的目标纤维、溶剂以及粘结剂的质量比为1:9:1。

15.可选地,所述步骤s3中混合处理得到的目标浆料的粘度小于10pa

·

s。

16.可选地,所述步骤s3中所述粘结剂为脂肪醇聚氧乙烯醚、聚丙烯酰胺、聚乙烯醇、聚丙烯酸盐、淀粉、糖类、树胶、羧甲基纤维素以及木质素磺酸钠中的一种或多种。

17.可选地,所述步骤s4中的压制成型处理的工艺方式为模压成型、压注成型或者注

射成型。

18.可选地,所述步骤s4中的压制成型处理中的成型压力为0.1~10mpa,保压时间为0~2min。

19.可选地,所述步骤s5中的烘焙处理的温度为70~300℃。

20.本技术第二方面提供了一种电子雾化器,包括电子雾化器本体以及如目标方面中任一项可选方式的高分子纤维材料电子雾化器加热组件的制备方法处理得到的高分子纤维材料电子雾化器加热组件。

21.从以上技术方案可以看出,本技术具有以下优点:

22.对目标纤维进行钝化、清洁以及干燥预处理,对经过预处理的目标纤维进行微分子脆化处理,向经过微分子脆化处理的目标纤维中加入溶剂以及粘结剂进行混合处理,以得到目标浆料,将目标浆料注入设置有网状发热丝的预制模具中进行压制成型处理,以得到目标中间体,对所述目标中间体进行烘焙处理,以得到高分子纤维材料发热组件,发热丝内嵌于高分子纤维材料中,可以提高固化形成的高分子纤维材料与网状发热丝之间的贴合紧密程度,即发热丝与高分子纤维材料表面之间的接触面积增大,从而使得发热丝与高分子纤维材料之间的传热速率加快,提高导热能力。

附图说明

23.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本技术中的高分子纤维材料发热组件的制备方法的流程示意图。

具体实施方式

25.下面对本发明的具体实施方式做进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下述实施例中所用的试验材料,如无特殊说明,均可通过常规的商业途径购买得到的。

26.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图1,对本发明进一步详细说明。

27.本技术第一方面提供了一种高分子纤维材料发热组件的制备方法,能够提高导油芯与发热丝的结合紧密程度,从而提高组件内部的导热能力。

28.具体而言,本技术目标方面提供的该高分子纤维材料发热组件的制备方法,以下简称为制备方法,包括以下步骤:

29.s1、对目标纤维进行钝化、清洁以及干燥预处理;

30.s2、对经过预处理的目标纤维进行微分子脆化处理;

31.s3、向经过微分子脆化处理的目标纤维中加入溶剂以及粘结剂进行混合处理,以得到目标浆料;

32.s4、将目标浆料注入设置有网状发热丝的预制模具中进行压制成型处理,以得到目标中间体;

33.s5、对目标中间体进行烘焙处理,以得到成品。

34.本技术中,通过对目标纤维进行微分子脆化形成粉状物体,在经过与一定配比的溶剂以及粘结剂的混合,以形成液态目标浆料,以通过后续的注入预制模具中进行压制成型以及烘焙处理将目标浆料固化在预制模型的网状发热丝上,提高形成的高分子纤维材料与网状发热丝之间的贴合紧密程度,即发热丝与高分子纤维材料表面之间的接触面积增大,从而使得发热丝与高分子纤维材料之间的传热速率加快,提高组件内部的导热能力。此外,由于高分子纤维材料是在发热丝外由液态通过压制成型以及烘焙从而固化包裹在发热丝的外部,可以减少为了在纤维材料中放置发热丝而设计的发热丝预留孔,从而可以提高该高分子纤维材料内部形成的孔隙连续导通程度以及完整度,有利于提高该高分子纤维材料的导油性,便于根据毛细作用等原理从而传导油液以便于加热雾化形成烟雾。

35.可选地,步骤s2中的微分子脆化处理的具体过程为:将经过步骤s1预处理的目标纤维放入球磨机中进行研磨、过筛并控制目标纤维的粒度为150~250μm。

36.可选地,步骤s3中的混合处理具体过程为:向目标纤维中加入溶剂以及粘结剂,在600~1500r/min的转速下搅拌0.5~5h,以得到目标浆料。

37.可选地,步骤s3中的目标纤维、溶剂以及粘结剂的质量比为1:9:1。

38.可选地,步骤s3中混合处理得到的目标浆料的粘度小于10pa

·

s。

39.可选地,步骤s3中粘结剂为脂肪醇聚氧乙烯醚、聚丙烯酰胺、聚乙烯醇、聚丙烯酸盐、淀粉、糖类、树胶、羧甲基纤维素以及木质素磺酸钠中的一种或多种。

40.可选地,步骤s4中的压制成型处理的工艺方式为模压成型、压注成型或者注射成型。

41.可选地,步骤s4中的压制成型处理中的成型压力为0.1~10mpa,保压时间为0~2min。

42.可选地,步骤s5中的烘焙处理的温度为70~300℃。

43.可选地,目标纤维由植物纤维、无机纤维、合成纤维类中至少一种纤维类材料制成,其内部具有间隙,其间隙具有传导液体的效果。当本技术中目标纤维选择植物纤维时,植物纤维包括但不限于棉绒、碎纸、碳纤维等;当目标纤维选择无机纤维时,无机纤维包括但不限于玻璃纤维,可以理解的是,该玻璃纤维中的二氧化硅含量比例为52%~55%;当目标纤维选择合成纤维时,合成纤维包括但不限于涤纶,由上述纤维类材料制得的高分子纤维材料具有较多的有效孔隙,以通过毛细吸附等作用实现液体传导。

44.可以理解的是,棉纤维若含有较多的糖分,在进行切碎处理等需要设备与棉纤维接触的过程中容易产生缠绕住接触设备等情况,会影响工艺过程的顺利进行和产品质量,则在对棉纤维进行形状大小处理的过程前要进行降糖处理,并对棉纤维进行钝化,即步骤s1中对目标纤维进行钝化、清洁以及干燥预处理,使得棉纤维容易进行后续的与形状大小粒度等相关工艺生产。

45.此外,步骤s2中的微分子脆化处理具体是将经过步骤s1钝化等预处理的目标纤维放入球磨机中进行研磨以及过筛,从而得到较小粒度的目标纤维形态,例如粒度为150~250μm的粉状目标纤维。

46.需要说明的是,步骤s3向目标纤维粉中加入溶剂和粘结剂,可以将粉状目标纤维通过调整溶剂和粘结剂的配比,使得混合处理得到的目标浆料的粘度小于10pa

·

s,以便于注入预制模具中,与预制模具中的网状发热丝结合。

47.本技术中的溶剂包括但不限于乙醇、水等可食用且易挥发溶剂。本技术中的原料均为安全无毒的原料,具有较高的使用安全性。可以理解的是,该溶剂起到造孔作用,溶剂可以在高温高压下挥发,留下孔隙,使得目标纤维粉体固化形成的纤维弹性雾化芯具有多孔结构,纤维弹性雾化芯通过毛细作用,到达较好的吸液储液效果。

48.值得一提的是,该网状发热丝两侧可以相互固定连接形成一个环状发热网,并固定在模具的内部从而形成预制模具,从而使得高分子纤维材料各个部位到发热网的距离更加均匀,从而使得发热网传导至高分子纤维材料各个部位的热量大致相同,从而提高本技术中得到的高分子纤维材料发热组件的内部均匀导热能力。步骤s4中将目标浆料注入设置有网状发热丝的预制模具中进行压制成型处理,可以使得该环状发热网与目标浆料的结合更加紧密,减少压制成型处理后形成的目标中间体中出现不合理的气泡空隙的情况。

49.可选地,该预制模具的形状可以为圆柱体形状,即通过压制成型以及烘焙处理后得到的由固化高分子纤维材料所形成的导油芯的形状为圆柱形,可以与雾化组件内通常为圆管设计的气路通道匹配。另外,圆柱体形状的高分子纤维材料导油芯还可以与上述设置的环状发热网的位置匹配,进一步均衡该高分子纤维材料导油芯内部各处至发热网发热轨迹的大致距离,从而提高组件内部的均匀导热性。

50.可以理解的是,内嵌于高分子纤维材料的网状发热丝一侧设置有两端接线端口,以与外部的电池组件连接,从而通过电池提供的电源进行电阻发热方式进行发热。值得一提的是,本技术中的目标浆料在注入预制模具中的深度可以为完全淹没过网状发热丝的深度,也可以为使得网状发热丝部分内嵌于目标浆料的深度,此处不做限定。当网状发热丝部分内嵌于固化形成的高分子纤维材料时,网状发热丝伸出高分子纤维材料表面的部分产生的热量可以对靠近高分子纤维材料顶部表面部分的油液或者气路中未雾化完全的油液滴进行加热雾化,从而减少油液从高分子纤维材料导油芯顶部未完全雾化从而通过气路向外输送的情况,进而提高用户使用的体验。

51.根据上述的方法步骤,对本技术提供的高分子纤维材料发热组件的制备方法进行实施例的详细描述:

52.实施例1:

53.目标纤维预处理:将短绒棉上的大颗粒清除,放置在干燥环境中进行干燥处理,并通过低温方式将短绒棉进行钝化,以提高短绒棉的脆性,便于后续研磨。

54.目标纤维微分子脆化处理:将经过预处理的短绒棉放入牌号为瑞绅葆prepbm-01a型行星式球磨机进行研磨并过筛处理,以控制棉绒粉的出料的粒度为200μm,呈粉状。

55.浆料混合:称取棉绒粉10g,蒸馏水90g,聚乙烯醇以及聚丙烯酰胺混合溶液10g,将蒸馏水、聚乙烯醇以及聚丙烯酰胺混合溶液加入棉绒粉中,在1000r/min的转速下搅拌3h后以得到目标浆料。

56.浆料注入预制模具压制成型:将网状发热丝放置于模具内底部进行固定,然后目标浆料注入预制模具中,缓慢增压至0.5mpa,保压30s,以得到目标中间体。

57.烘焙成型:将脱模后的目标中间体置于烘箱中100℃烘干,得到高分子纤维材料电子雾化器加热组件。

58.实施例2:

59.目标纤维预处理:将短绒棉使用水进行冲洗,然后放置在烘干机中进行干燥处理,

并通过低温方式将短绒棉进行钝化,以提高短绒棉的脆性,便于后续研磨。

60.目标纤维微分子脆化处理:将经过预处理的短绒棉放入牌号为瑞绅葆prepbm-01a型行星式球磨机进行研磨并过筛处理,以控制棉绒粉的出料的粒度为150μm,呈粉状。

61.浆料混合:称取棉绒粉10g,蒸馏水90g,聚丙烯酰胺混合溶液10g,将蒸馏水、聚丙烯酰胺加入棉绒粉中,在600r/min的转速下搅拌5h后以得到目标浆料。

62.浆料注入预制模具压制成型:将网状发热丝放置于模具内底部进行固定,然后目标浆料注入预制模具中,缓慢增压至5mpa,保压1min,以得到目标中间体。

63.烘焙成型:将脱模后的目标中间体置于烘箱中200℃烘干,得到高分子纤维材料电子雾化器加热组件。

64.实施例3:

65.目标纤维预处理:将短绒棉使用水进行冲洗并使用过滤网过滤大颗粒物质,然后放置在烘干机中进行干燥处理,并通过低温方式将短绒棉进行钝化,以提高短绒棉的脆性,便于后续研磨。

66.目标纤维微分子脆化处理:将经过预处理的短绒棉放入牌号为瑞绅葆prepbm-01a型行星式球磨机进行研磨并过筛处理,以控制棉绒粉的出料的粒度为250μm,呈粉状。

67.浆料混合:称取棉绒粉10g,蒸馏水90g,聚丙烯酰胺混合溶液10g,将蒸馏水、聚乙烯醇加入棉绒粉中,在1400r/min的转速下搅拌4h后以得到目标浆料,其中聚乙烯醇的具体参数为:牌号pva24-88,醇解度87.0~89.0%mol/mol,在温度为25℃情况下粘度范围在45.0~55.0mpa

·

s。

68.浆料注入预制模具压制成型:将网状发热丝放置于模具内底部进行固定,然后目标浆料注入预制模具中,缓慢增压至2mpa,保压1min,以得到目标中间体。

69.烘焙成型:将脱模后的目标中间体置于烘箱中100℃烘干,得到高分子纤维材料电子雾化器加热组件。

70.本技术第二方面提供了一种电子雾化器,包括电子雾化器本体以及如第一方面中任一项可选方式的高分子纤维材料电子雾化器加热组件的制备方法处理得到的高分子纤维材料电子雾化器加热组件。

71.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1