一种塑料瓶自动回收设备及PET瓶片再生料的生产工艺的制作方法

一种塑料瓶自动回收设备及pet瓶片再生料的生产工艺

技术领域

1.本技术涉及塑料回收的领域,尤其是涉及一种塑料瓶自动回收设备及pet瓶片再生料的生产工艺。

背景技术:

2.塑料瓶主要是由聚酯(pet)或聚丙烯等材料并添加了多种有机溶剂,经过高温加热后,通过塑料模具经过吹塑、挤吹或者注塑成型。塑料瓶属于可回收垃圾,对塑料瓶回收利用时,因为塑料瓶的瓶身与标签的塑料种类不同,所以需要将塑料瓶的瓶身与标签分离之后分开回收利用。

3.相关技术中,塑料瓶的标签的去除,通常是通过气缸等动力源驱使切割刀沿塑料瓶的径向靠近塑料瓶,切割刀的刀刃挤压切割塑料瓶的标签将环形的标签从一侧切断,使得塑料瓶的标签与塑料瓶的瓶身分离。

4.针对上述中的相关技术,发明人认为部分塑料瓶为了保证标签与瓶身的连接牢固性,会将标签的拼接处粘接于瓶身上,而对于部分拼接处粘接于瓶身上的塑料瓶难以通过上述方式将标签从瓶身上切割分离,尚有改进的空间。

技术实现要素:

5.为了将部分拼接处粘接于瓶身上的塑料瓶标签从瓶身上切割分离,本技术提供一种塑料瓶自动回收设备及pet瓶片再生料的生产工艺。

6.第一方面,本技术提供一种塑料瓶自动回收设备,采用如下的技术方案:一种塑料瓶自动回收设备,包括:机架;瓶体放置板,设于所述机架上,所述瓶体放置板上设有供塑料瓶部分放入的放置槽;瓶身夹取提升机构,用于从所述瓶体放置板上夹取塑料瓶的瓶底并提升塑料瓶;以及标签分离机构,包括基板、从动盘、传动轴、刀架、切割刀、导向柱、限位件和动力组件,所述基板固定于所述机架上,所述基板与所述瓶身夹取提升机构分别位于所述机架的两侧,所述从动盘抵接于所述基板靠近所述瓶身夹取提升机构的一侧,所述传动轴贯穿所述从动盘且与所述从动盘转动连接,所述传动轴的一端穿设于所述刀架上且与所述刀架螺纹连接,所述切割刀设于所述刀架上且随所述刀架一起滑移,所述切割刀的刀刃朝向所述从动盘的轴线设置,所述导向柱固定于所述从动盘朝向所述刀架的一侧,所述刀架套设于所述导向柱上且沿所述导向柱的轴线与所述导向柱滑移连接,所述限位件设于所述导向柱远离所述从动盘的一侧,所述动力组件设于所述基板上驱使所述传动轴转动;初始时,所述动力组件驱使所述传动轴转动,当所述刀架与所述限位件抵接时,所述传动轴停止自转而与所述从动盘一起在所述动力组件的驱使下绕所述从动盘的轴线转

动。

7.通过采用上述技术方案,瓶身夹取提升机构从瓶体放置板上夹取塑料瓶的瓶底并提升塑料瓶之后,动力组件驱使传动轴转动,传动轴驱使刀架带动切割刀沿塑料瓶的轴线移动切割标签处,刀架移动至限位件之后,动力组件驱使从动盘与切割刀一起绕塑料瓶转动,绕塑料瓶的周向刮除标签,以实现部分拼接处粘接于瓶身上的塑料瓶标签的取出。

8.可选的,所述动力组件包括主动内齿轮、从动小齿轮和动力源,所述从动盘朝向所述基板的一侧具有一转动槽,所述主动内齿轮转动连接于所述转动槽内,所述从动小齿轮套设于所述传动轴的另一端驱使所述传动轴转动,所述从动小齿轮设于所述转动槽内且与所述主动内齿轮互相啮合,所述主动内齿轮朝向所述基板的一侧固定有底盘,所述动力源固定于所述基板上,所述动力源驱使所述主动内齿轮转动。

9.通过采用上述技术方案,动力源驱使主动内齿轮转动,主动内齿轮通过自身与从动小齿轮的互相啮合驱使从动小齿轮带动传动轴转动,传动轴驱使刀架与切割刀沿传动轴的轴线滑移,实现了切割刀沿塑料瓶的轴向对标签切割。刀架移动至限位件之后,从动小齿轮与主动内齿轮互相锁死,主动内齿轮带动从动盘与切割刀绕塑料瓶的轴线转动,实现了标签的周向刮除,以使得标签与瓶身彻底分离。

10.可选的,还包括瓶盖分离机构,所述瓶盖分离机构包括瓶盖夹持爪、滑块、啮合齿和涡状片,所述瓶盖夹持爪的数量至少为两个,至少两所述瓶盖夹持爪设于所述从动盘背向所述基板的一侧,至少两所述瓶盖夹持爪沿所述从动盘的周向均匀设置,至少两所述瓶盖夹持爪朝向所述从动盘的轴线一侧具有瓶盖夹槽,所述滑块一一对应固定于所述瓶盖夹持爪远离所述从动盘的一侧,所述从动盘上设有与所述转动槽互相连通的滑槽,所述滑槽沿所述从动盘的径向设置,所述滑块一一对应滑移连接于所述滑槽内,所述啮合齿的数量为多个,多个所述啮合齿沿所述滑块的滑移方向均匀固定于所述滑块靠近所述主动内齿轮的一侧,所述主动内齿轮朝向所述滑块的一侧固定与所述啮合齿互相啮合的涡状片。

11.通过采用上述技术方案,动力源驱使主动内齿轮转动时,通过涡状片与啮合齿的互相啮合驱使瓶盖夹持爪相互靠近或相互远离,以实现塑料瓶瓶盖的自动夹取与自动松开。瓶盖夹持爪夹持于瓶盖之后,涡状片与啮合齿锁死,主动内齿轮带动从动盘与瓶盖夹持爪一起转动,实现了瓶盖与瓶身的分离。

12.可选的,所述瓶身夹取提升机构包括夹取驱动源、瓶身夹爪与提升驱动源,所述瓶身夹爪的数量为两个,两所述瓶身夹爪分别连接于所述夹取驱动源的两个输出端上,所述夹取驱动源驱使两所述瓶身夹爪相互靠近或相互远离,两所述瓶身夹爪均具有一瓶身夹取槽,两所述瓶身夹取槽的开口呈相对设置,所述提升驱动源固定于所述机架上驱使所述夹取驱动源相对所述瓶体放置板升降。

13.通过采用上述技术方案,提升驱动源的活塞杆伸出,驱使瓶身夹爪移动至瓶体放置板处,夹取驱动源驱使两个瓶身夹爪相互靠近夹取塑料瓶的瓶底,随后提升驱动源的活塞杆收缩将塑料瓶提升至制定高度,实现了塑料瓶的夹取与提升。

14.可选的,所述切割刀远离所述从动盘的一侧设有引导面,所述引导面引导所述切割刀远离所述从动盘的轴线。

15.通过采用上述技术方案,引导面引导切割刀远离从动盘的轴线,以使得切割刀能够适应更大直径尺寸范围的塑料瓶的标签去除。

16.可选的,所述从动盘的外周壁上固定有同心环,所述基板靠近所述从动盘固定有套环,所述套环套设于所述同心环的外侧,所述套环远离所述基板的一侧固定有挡环,所述挡环抵接于所述同心环远离所述基板的一侧,所述从动盘经所述挡环的内孔伸出。

17.通过采用上述技术方案,使得从动盘与基板保持抵接,并绕自身的轴线与基板转动连接。

18.可选的,所述刀架远离所述基板的一侧固定有支撑板,所述支撑板设于所述切割刀远离所述从动盘轴线的一侧,所述切割刀靠近所述支撑板的一侧固定有至少两个导柱,至少两所述导柱贯穿所述支撑板上,至少两所述导柱沿所述导柱的轴向与所述支撑板滑移连接,至少两所述导柱上均套设有弹性件,所述弹性件使得所述切割刀保持有靠近所述从动盘轴线的趋势,至少一所述导柱上固定有阻挡件,所述阻挡件设于所述支撑板远离所述切割刀的一侧。

19.通过采用上述技术方案,使得切割刀沿塑料瓶的轴线向标签移动时,切割刀能够向远离从动盘的轴线方向移动,以对更大直径范围的塑料瓶标签切割,提高了塑料瓶自动回收设备的适用范围。

20.可选的,还包括:输送带,用于输送塑料瓶,所述输送带具有一入料端和一出料端,所述机架设于所述输送带的出料端,所述机架与所述输送带的出料端之间具有供塑料瓶瓶盖穿过的间隙;导料板,数量为两个,两所述导料板均设于所述输送带出料端的上侧,所述导料板包括汇料部和导引部,两所述汇料部从所述输送带的入料端至所述输送带的出料端逐渐靠近,所述导引部设于所述汇料部远离所述输送带的入料端的一侧,两所述导引部互相平行且与所述输送带的输送方向平行,所述导引部延伸至所述输送带的出料端,两所述导引部的间隙供单个塑料瓶通过,塑料瓶在所述输送带的输送下经过两所述导引部的间隙滑出至所述放置槽内。

21.通过采用上述技术方案,输送带在输送塑料瓶的同时,两个导料板引导塑料瓶汇聚至与放置槽对应的位置并呈与放置槽的轴线互相平行设置,实现了塑料瓶的自动排列和上料,以方便后续操作。

22.可选的,还包括设于所述输送带上的调节机构,所述调节机构包括固定板、引导柱、丝杆和滑移柱,所述固定板的数量为两个,两所述固定板分别设于所述输送带的两侧,所述丝杆的两端分别转动连接于两所述固定板上,所述丝杆的轴线与所述输送带的输送方向互相垂直,所述引导柱固定于两所述固定板之间,所述引导柱的轴线与所述丝杆的轴线互相平行,所述滑移柱的数量为两个且一一对应固定于两所述导引部的上侧,两所述滑移柱套设于所述引导柱上且沿所述引导柱的轴向滑移于所述引导柱上,所述丝杆具有两旋向呈相反设置的外螺纹,两所述外螺纹与两所述滑移柱一一对应螺纹连接。

23.通过采用上述技术方案,转动丝杆即可驱使两个导料板相互靠近或远离,以根据塑料瓶的直径尺寸调节两个导料板的间距,进而方便两个导料板的间距调节。

24.第二方面,本技术提供一种pet瓶片再生料的生产工艺,采用如下的技术方案:使用如上所述的塑料瓶自动回收设备的pet瓶片再生料的生产工艺,,至少包括以下步骤:s1、瓶身与瓶盖、标签分离,使用如上所述的塑料瓶自动回收设备将塑料瓶的瓶

身、瓶盖与标签分离;s2、压片,将分离出的塑料瓶瓶身辊压成片;s3、原料筛选,从塑料瓶瓶片中筛选出pet瓶片;s4、湿式粉碎,筛选出的pet瓶片输送至湿式粉碎机中破碎得到所需粒径的pet原料;s5、离心脱水,将s4中得到的pet原料放入离心脱水机中进行高速离心脱水;s6、热液清洗,将s5中得到的pet原料放入温度80-95℃的清洗液中清洗去除残存有机物;s7、高速摩擦,将s6中得到的pet原料放入摩擦清洗机中进行高速摩擦;s8、中和清洗,将s7中得到的pet原料放入清洗槽内清洗;s9、再次离心脱水,将s8中得到的pet原料放入高速甩干机中高速离心脱水;s10、颜色分选,将s9中得到的pet原料分选出制定颜色的成品。

25.通过采用上述技术方案,使得pet瓶片再生料的生产过程中,能够将部分拼接处粘接于瓶身上的塑料瓶标签从瓶身上切割分离,提高了pet瓶片再生料的生产效率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.瓶身夹取提升机构从瓶体放置板上夹取塑料瓶的瓶底并提升塑料瓶之后,动力组件驱使传动轴转动,传动轴驱使刀架带动切割刀沿塑料瓶的轴线移动切割标签处,刀架移动至限位件之后,动力组件驱使从动盘与切割刀一起绕塑料瓶转动,绕塑料瓶的周向刮除标签,以实现部分拼接处粘接于瓶身上的塑料瓶标签的取出;2.使得切割刀沿塑料瓶的轴线向标签移动时,切割刀能够向远离从动盘的轴线方向移动,以对更大直径范围的塑料瓶标签切割,提高了塑料瓶自动回收设备的适用范围。

附图说明

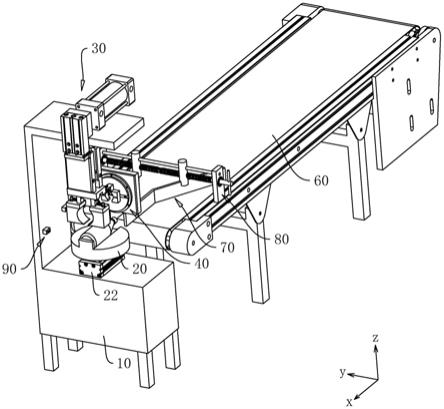

27.图1是本技术实施例的一种塑料瓶自动回收设备的结构示意图。

28.图2是本技术实施例的输送带与导料板、调节机构的结构示意图。

29.图3是本技术实施例的机架与朝向检测机构、瓶身夹取提升机构、标签分离机构、瓶盖分离机构的结构示意图。

30.图4是本技术实施例的瓶身夹取提升机构的结构示意图。

31.图5是本技术实施例的标签分离机构的结构示意图。

32.图6是本技术实施例的刀架与弹性件、阻挡件、导柱的爆炸示意图。

33.图7是本技术实施例的瓶盖分离机构的结构示意图。

34.附图标记说明:10、机架;11、立板;12、横板;20、瓶体放置板;21、放置槽;22、旋转驱动源;23、挡块;30、瓶身夹取提升机构;31、夹取驱动源;311、连接板;312、滑移螺栓;313、复位弹性件;32、瓶身夹爪;321、瓶身夹取槽;33、提升驱动源;40、标签分离机构;41、基板;411、套环;412、挡环;413、防护罩;42、从动盘;421、转动槽;422、同心环;423、滑槽;43、传动轴;44、刀架;441、支撑板;45、切割刀;451、导柱;452、弹性件;453、阻挡件;454、引导面;455、刀具固定板;46、导向柱;47、限位件;48、动力组件;481、主动内齿轮;4811、底盘;4812、输入轴;482、从动小齿轮;483、动力源;484、小齿轮;485、大齿轮;50、瓶盖分离机构;51、瓶盖夹持爪;511、瓶盖夹槽;52、滑块;53、啮合齿;54、涡状片;60、输送带;61、入料端;62、出料

端;70、导料板;71、汇料部;72、导引部;73、防倾板;80、调节机构;81、固定板;82、引导柱;83、丝杆;831、外螺纹;84、滑移柱;90、朝向检测机构;91、第一红外线对管;92、第二红外线对管。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。建立坐标系xyz,以x轴指示的方向为前侧,以x轴指示的反方向为后侧,以y轴指示的方向为右侧,以y轴指示的反方向为左侧,以z轴指示的方向为上侧,以z轴指示的反方向为下侧。

36.本技术实施例公开一种塑料瓶自动回收设备。参照图1,塑料瓶自动回收设备包括输送带60、导料板70、机架10、瓶体放置板20、瓶身夹取提升机构30和标签分离机构40。输送带60用于输送塑料瓶,导料板70设于输送带60的上侧,导料板70用于引导输送带60上的塑料瓶的轴线与输送带60的输送方向呈平行设置。机架10用于为瓶体放置板20与瓶身夹取提升机构30、标签分离机构40提供支撑,瓶体放置板20用于承接经导料板70排列之后的塑料瓶,瓶身夹取提升机构30用于从瓶体放置板20上夹取塑料瓶的瓶底并提升塑料瓶至指定高度,标签分离机构40用于去除指定高度处塑料瓶瓶身的标签。

37.参照图1与图2,输送带60具有一入料端61和一出料端62,入料端61为输送带60的后端,出料端62为输送带60的前端,机架10设于输送带60的前端。

38.导料板70用于引导输送带60上的塑料瓶的轴线与输送带60的输送方向呈平行设置。具体地,导料板70的数量为两个,导料板70包括汇料部71和导引部72,汇料部71与导引部72均呈板状设置,汇料部71的前端与导引部72的后端固定连接。两个汇料部71的间距从后侧至前侧逐渐减小,两个汇料部71的前端间距等于塑料瓶的瓶身最大直径,以引导输送带60上侧的塑料瓶向输送带60的中间汇聚。两个导引部72互相平行且与x轴互相平行,两个导引部72的间距与两个汇料部71的前端间距相等,两个导引部72延伸至输送带60的出料端62,以使得塑料瓶呈与x轴互相平行的状态从输送带60的出料端62滑出。

39.为了使得塑料瓶从输送带60的出料端62滑出时不易向下倾斜,导引部72的上侧固定有防倾板73,防倾板73与输送带60之间的距离等于塑料瓶的瓶身最大直径。

40.导料板70可以直接固定于输送带60的架体上,也可以于输送带60的上侧滑移,导料板70于输送带60的上侧滑移时,塑料瓶自动回收设备还包括设于输送带60上的调节机构80,本实施例中导料板70以于输送带60的上侧滑移为例进行介绍。调节机构80用于调节两个导料板70于y轴方向的间距,调节机构80包括固定板81、引导柱82、丝杆83和滑移柱84。具体地,固定板81的数量为两个,两个固定板81分别固定于输送带60两侧的架体上。丝杆83的两端均通过轴承转动连接于固定板81上,丝杆83沿其自身的轴向不与固定板81发生相对滑移,丝杆83的轴线与y轴互相平行,丝杆83具有两个旋向呈相反设置的外螺纹831。引导柱82的两端分别与两个固定板81固定连接,引导柱82的轴线与丝杆83的轴线互相平行。滑移柱84的数量为两个,两个滑移柱84一一对应固定于导料板70的导引部72上侧,两个滑移柱84均套设于引导柱82上,滑移柱84沿引导柱82的轴线于引导柱82上的滑移,两个滑移柱84均套设于丝杆83上,两个滑移柱84一一对应与丝杆83的两个外螺纹831螺纹连接,以使得可通过转动丝杆83调节两个导料板70于y轴方向的间距。

41.参照图1与图3,瓶体放置板20设于机架10的上侧,瓶体放置板20用于承接从输送

带60的出料端62滑出的塑料瓶,瓶体放置板20的上侧开设有放置槽21,放置槽21供塑料瓶部分放入,放置槽21的深度小于塑料瓶的半径,放置槽21沿x轴设置,放置槽21与两个导引部72的间隙对准。

42.瓶体放置板20的前侧固定有挡块23,挡块23位于放置槽21内,以对塑料瓶进行阻挡限位,使得塑料瓶不易在后侧塑料瓶的推动下滑离瓶体放置板20。

43.参照图3与图4,瓶身夹取提升机构30用于从瓶体放置板20上夹取塑料瓶的瓶底并提升塑料瓶至指定高度,瓶身夹取提升机构30包括夹取驱动源31、瓶身夹爪32、提升驱动源33与下料驱动源。具体地,机架10的上侧固定有立板11,立板11位于机架10的右侧,立板11的上侧固定有横板12,横板12位于塑料瓶承接板的上侧,下料驱动源固定于横板12上,下料驱动源为气缸,下料驱动源的活塞杆朝向前侧设置。提升驱动源33为气缸,提升驱动源33的缸体固定于下料驱动源的活塞杆上,提升驱动源33的活塞杆竖直朝下设置。夹取驱动源31为气动手指,夹取驱动源31的壳体固定于提升驱动源33的活塞杆上,气动手指的两个输出端竖直朝下设置。瓶身夹爪32的数量为两个,瓶身夹爪32上设有瓶身夹取槽321,瓶身夹取槽321为弧形槽,瓶身夹取槽321的轴线与x轴互相平行;两个瓶身夹爪32的瓶身夹取槽321呈相对设置,两个瓶身夹爪32分别连接于气动手指的两个输出端上,两个瓶身夹爪32随气动手指的两个输出端移动,以对塑料瓶的瓶身底部进行夹持。

44.在一个实施例中,两个瓶身夹爪32分别固定连接于气动手指的两个输出端上。

45.在另一个实施例中,气动手指的两个输出端上均固定连接有连接板311,连接板311上开设有长腰孔,长腰孔的长度方向与y轴方向互相平行。瓶身夹爪32上设有滑移螺栓312,滑移螺栓312的螺柱穿过长腰孔后与瓶身夹爪32螺纹连接,滑移螺栓312的螺柱可于长腰孔内沿y轴指示的方向滑动。滑移螺栓312与气动手指的对应输出端之间设有复位弹性件313,复位弹性件313为拉簧,复位弹性件313的一端悬挂于滑移螺栓312的螺柱上,复位弹性件313的另一端与气动手指的对应输出端固定,以使得两个瓶身夹爪32保持有相互靠近的趋势,进而使得瓶身夹爪32可以夹持更大直径范围的塑料瓶。

46.为了确保塑料瓶的瓶盖朝向后侧,塑料瓶自动回收设备还包括旋转驱动源22和朝向检测机构90,朝向检测机构90用于检测塑料瓶于瓶体放置板20上时瓶盖的朝向,并根据瓶盖的朝向控制旋转驱动源22是否旋转180

°

。具体地,旋转驱动源22为旋转气缸,旋转驱动源22固定于机架10的上侧,旋转驱动源22的输出端与瓶体放置板20的下侧固定连接,旋转驱动源22用于驱使瓶体放置板20旋转180

°

。

47.朝向检测机构90包括第一红外线对管91和第二红外线对管92,第一红外线对管91和第二红外线对管92均为反射式,第一红外线对管91与第二红外线对管92配合以检测塑料瓶的瓶盖是否朝后设置,第一红外线对管91和第二红外线对管92均安装于立板11的右侧,第一红外线对管91位于第二红外线对管92的前侧。塑料瓶部分设于放置槽21内时,第一红外线对管91与塑料瓶的轴线位于同一水平面上。第二红外线对管92与第一红外线对管91的高度差不大于塑料瓶瓶身的半径且大于塑料瓶瓶盖的半径。

48.第一红外线对管91的红外线接收管接收到反射信号,第二红外线对管92的红外线接收管未收到反射信号,说明塑料瓶的瓶身位于瓶盖的前侧,旋转驱动源22不工作。第一红外线对管91的红外线接收管未接收到反射信号,第二红外线对管92的红外线接收管接收到反射信号,说明塑料瓶的瓶身位于瓶盖的后侧,旋转驱动源22工作驱使瓶体放置板20旋转

180

°

。

49.参照图3与图5,标签分离机构40包括基板41、从动盘42、传动轴43、刀架44、切割刀45、导向柱46、限位件47和动力组件48。具体地,基板41固定于立板11的后侧,基板41从立板11向左侧延伸设置。从动盘42抵接于基板41的前侧,从动盘42可绕自身的轴线与相对基板41转动。传动轴43穿设于从动盘42上,传动轴43与从动盘42呈偏心设置,传动轴43绕自身轴线相对从动盘42转动,传动轴43沿自身的轴线不与从动盘42发生相对滑动,传动轴43的前端伸出从动盘42,传动轴43的前端外周壁上设有螺纹。刀架44设于从动盘42的前侧,刀架44套设于传动轴43的前端,刀架44与传动轴43螺纹连接。切割刀45设于刀架44上,切割刀45的刀刃朝向从动盘42的轴线设置,切割刀45随刀架44一起沿传动轴43的轴线滑动。导向柱46的数量至少为一个,本实施例中导向柱46的数量以两个为例进行介绍,两个导向柱46分别设于传动轴43的两侧,导向柱46的轴线与传动轴43的轴线互相平行,刀架44套设于导向柱46上,刀架44沿导向柱46的轴线滑移连接于导向柱46上。限位件47为螺母,限位件47螺纹连接于导向柱46的前侧,限位件47对刀架44进行限位。动力组件48用于驱使从动盘42与传动轴43转动,初始时,传动轴43在动力组件48的驱使下绕自身轴线转动,驱使刀架44向前伸出,当刀架44抵接于限位件47上时,传动轴43停止转动,传动轴43与从动盘42一起绕从动盘42的轴线转动,驱使切割刀45环绕塑料瓶切割标签。

50.在一个实施例中,动力组件48包括主动内齿轮481、从动小齿轮482和动力源483。具体地,从动盘42的前侧开设有转动槽421,转动槽421朝向后侧设置,主动内齿轮481设于转动槽421内且可于转动槽421内绕自身的轴线转动,主动内齿轮481与从动盘42呈同心设置。从动小齿轮482设于主动内齿轮481的内孔内,从动小齿轮482与主动内齿轮481呈偏心设置,从动小齿轮482与主动内齿轮481互相啮合,传动轴43的前端与从动小齿轮482连接,以使得传动轴43能够在从动小齿轮482的驱使下转动。动力源483为伺服电机,动力源483固定于基板41的后侧,主动内齿轮481的后侧固定有底盘4811,底盘4811的后侧固定有输入轴4812,输入轴4812贯穿基板41且与基板41转动连接,动力源483的输出轴与输入轴4812传动连接,以驱使主动内齿轮481转动。

51.在另一个实施例中,为了减小动力源483传递给主动内齿轮481的转速,动力组件48还包括小齿轮484和大齿轮485,小齿轮484与动力源483的输出轴固定连接,大齿轮485与伸出基板41的输入轴4812固定连接,大齿轮485与小齿轮484互相啮合。

52.基板41的后侧还固定有防护罩413,防护罩413罩设于大齿轮485与小齿轮484上,以对大齿轮485与小齿轮484进行防尘隔离。此外,动力源483还可以通过带传动或链传动驱使主动内齿轮481转动。

53.从动盘42可绕自身的轴线与相对基板41转动。具体地,从动盘42的外侧壁上固定有同心环422,同心环422与从动盘42呈同心设置,基板41的前侧固定有套环411,套环411套设于同心环422的外侧,套环411内经与同心环422的外经相等,同心环422与套环411转动连接。套环411的前端固定有挡环412,挡环412抵接于同心环422的前端对同心环422限位,使得从动盘42不易与套环411发生相对轴向滑移。

54.切割刀45可与刀架44固定连接,也可相对刀架44沿z轴的方向滑动,本实施例中以切割刀45可相对刀架44沿z轴的方向滑动为例进行介绍。具体地,参照图5与图6,刀架44的上侧固定有支撑板441,支撑板441位于刀架44的前侧,支撑板441上穿设有两个导柱451,导

柱451呈竖直设置,导柱451沿自身的轴线滑移连接于支撑板441上。导柱451的下端固定有刀具固定板455,切割刀45固定于刀具固定板455的下侧,导柱451上套设有弹性件452,弹性件452为压缩弹簧,弹性件452的两端分别压紧刀具固定板455与支撑板441,以使得切割刀45保持有向下移动的趋势。导柱451的上端设有阻挡件453,阻挡件453为螺母,阻挡件453螺纹连接于导柱451上,阻挡件453位于支撑板441的上侧,以对导柱451限位,使得导柱451不易从支撑板441上滑离。

55.切割刀45的前侧还设有引导面454,引导面454从前至后倾斜向下设置,以引导切割刀45沿导柱451的轴线向上滑移。

56.分离标签时,动力源483工作驱使主动内齿轮481转动,主动内齿轮481通过自身与从动小齿轮482的啮合驱使传动轴43转动,传动轴43通过自身与刀架44的螺纹连接配合导向柱46的导向以及周向限位驱使刀架44沿导向柱46向前滑移,刀架44带动切割刀45沿x轴从瓶盖向瓶身移动,切割刀45在引导面454的作用下驱使弹性件452压缩,使得切割刀45在弹性件452的驱使下挤压切割标签。刀架44移动至限位件47处时,使得从动小齿轮482与主动内齿轮481锁死,从动小齿轮482与传动轴43停止绕传动轴43的轴线转动,主动内齿轮481带动从动盘42与切割刀45一起绕从动盘42的轴线转动,对标签旋转刮除,此时塑料瓶的轴线与从动盘42的轴线共线。

57.标签收集可以人工收集,也可以通过抽风机在对应容器内产生负压,以将标签吸取至对应容器内收集。

58.参照图5与图7,塑料瓶自动回收设备还包括瓶盖分离机构50,瓶盖分离机构50包括瓶盖夹持爪51、滑块52、啮合齿53和涡状片54。具体地,瓶盖夹持爪51的数量至少为两个,至少两个瓶盖夹持爪51沿从动盘42的周向均匀设置,本实施例中瓶盖夹持爪51的数量以两个为例进行介绍,瓶盖夹持爪51朝向从动盘42的轴线一侧开设有瓶盖夹槽511,瓶盖夹槽511的轴线与从动盘42的轴线互相平行。滑块52一一对应固定于瓶盖夹持爪51的后侧,从动盘42的前侧端面上开设有滑槽423,滑槽423与转动槽421互相连通,滑槽423沿从动盘42的径向设置,滑块52一一对应滑移连接于滑槽423内,滑槽423与滑块52相适配,滑块52的截面可以为t形,也可以为等腰梯形,本实施例中滑块52的截面以等腰梯形为例进行介绍,滑块52的大底位于小底后侧。啮合齿53为多个,多个啮合齿53固定于滑块52的后侧,多个啮合齿53沿滑块52的滑移方向均匀设置。涡状片54固定于主动内齿轮481的前侧,涡状片54与主动内齿轮481呈同心设置,涡状片54与啮合齿53互相啮合。

59.分离瓶盖时,动力源483工作驱使主动内齿轮481转动,主动内齿轮481转动通过涡状片54与啮合齿53的互相啮合驱使两个瓶盖夹持爪51夹持于塑料瓶的瓶盖上,两个瓶盖夹持爪51夹持于塑料瓶的瓶盖上之后,涡状片54与啮合齿53锁死,使得主动内齿轮481带动从动盘42与瓶盖夹持爪51一起转动,驱使瓶盖相对瓶身转动,实现瓶盖与瓶身的分离。两个瓶盖夹持爪51夹持于塑料瓶的瓶盖上的同时,刀架44抵接于限位件47上,切割刀45向前移动至塑料瓶的标签处。

60.为了方便收集与瓶身分离之后的瓶盖,机架10与输送带60的出料端62之间具有供塑料瓶瓶盖穿过的间隙,以在输送带60的出料端62下侧设置容器收集瓶盖。

61.本技术实施例一种塑料瓶自动回收设备的实施原理为:塑料瓶于输送带60上在输送带60的驱使下向前输送,塑料瓶在导料板70的引导下呈与x轴互相平行设置,塑料瓶从输

送带60的出料端62滑出至瓶身放置板的放置槽21内,旋转驱动源22和朝向检测机构90配合使得瓶身放置板上的塑料瓶的瓶盖朝后设置。瓶身夹取提升机构30从瓶身放置板上夹取塑料瓶的瓶底并将塑料瓶提升至指定高度,动力源483工作驱使两个瓶盖夹持爪51夹持瓶盖之后带动瓶盖转动,使得瓶盖与瓶身分离,同时,动力源483驱使切割刀45移动至标签处之后环绕塑料瓶转动,使得标签与瓶身分离。随后,瓶身夹取提升机构30的下料驱动源的活塞杆向前伸出,驱使塑料瓶瓶身移动瓶体放置板20的前侧,瓶身夹取提升机构30的夹取驱动源31两个瓶身夹爪32松开瓶身,将瓶身放置于瓶体放置板20前侧的容器进行收集,或将瓶身放置于瓶体放置板20前侧的传送带输送至下一道工序。

62.本技术实施例还提供一种pet瓶片再生料的生产工艺,包括以下步骤:s1、瓶身与瓶盖、标签分离,使用如上所述的塑料瓶自动回收设备将塑料瓶的瓶身、瓶盖与标签分离。

63.s2、压片,将分离出的塑料瓶瓶身辊压成片。

64.s3、原料筛选,从塑料瓶瓶片中筛选出pet瓶片。

65.s4、湿式粉碎,筛选出的pet瓶片输送至湿式粉碎机中破碎得到所需粒径的pet原料。

66.s5、离心脱水,将s4中得到的pet原料放入离心脱水机中进行高速离心脱水。

67.s6、热液清洗,将s5中得到的pet原料放入温度80-95℃的清洗液中清洗去除残存有机物。

68.其中,清洗时可在清水中加入片碱和清洗剂,清洗剂可以为洗洁精等。

69.s7、高速摩擦,将s6中得到的pet原料放入摩擦清洗机中进行高速摩擦。

70.s8、中和清洗,将s7中得到的pet原料放入清洗槽内清洗。

71.s9、再次离心脱水,将s8中得到的pet原料放入高速甩干机中高速离心脱水。

72.s10、颜色分选,将s9中得到的pet原料分选出指定颜色的成品。

73.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1