预浸料的制造方法与制造设备与流程

1.本发明是有关于一种预浸料的制作技术,且特别是有关于一种预浸料的制造方法与制造设备。

背景技术:

2.制作预浸料时,一般技术先从纤维束卷中抽出纤维束,并使纤维束通过浸渍状态的树脂沾擦轮来含浸树脂,接着将已经含浸树脂的纤维束卷绕于卷取滚筒上,而形成预浸布。

3.在这样的方式中,纤维束于树脂含浸处理时,由纤维束、沾擦轮、及卷取滚筒之间的作动而进行纤维束卷取。然而,在卷取滚筒的启动作动及终止作动时,沾擦轮因彼此之间作动的拉扯或本身的惯性,而对卷取滚筒的旋转并未精确地同步作动,因此造成所制成的预浸布有一部分未被充分地含浸。

4.在现有技术中的另一种浸渍型技术,使纤维束直接通过树脂槽,再利用挤压轮对纤维束进行挤压,以去除纤维束上多余的树脂,借此来控制纤维束的树脂含量。然而,挤压纤维束时,由于纱线张力的改变,而使得纤维束的树脂附着量不稳定。

技术实现要素:

5.因此,本发明的一目的就是在提供一种预浸料的制造方法与制造设备,其利用张力控制器来稳定纤维束的张力,使纤维束的张力避免因卷取滚筒的启动与停止而受到影响,进而可维持纤维束与沾擦轮之间的服贴程度,达到纤维束中单根纱线可充分含浸树脂的效果。此外,由于纤维束所受到的张力稳定,因此可减少纤维的毛羽量。

6.本发明的另一目的就是在提供一种预浸料的制造方法与制造设备,其利用表面平整光滑的滚轮来传送纤维束,以铺平并加宽纤维束,因此不仅可大幅降低纤维束的耳折状况,稳定纤维束的宽度,还可提升纤维束与树脂的含浸效果,有效降低预浸布的树脂含量变异率。

7.根据本发明的上述目的,提出一种预浸料的制造方法。在此方法中,利用数个滚轮传送纤维束卷的纤维束至沾擦轮且铺平纤维束。这些滚轮依序排列在纤维束卷与沾擦轮之间且彼此分开。利用沾擦轮传送纤维束,以将沾擦轮的轮面上的树脂沾浸至纤维束上。在滚轮与沾擦轮传送纤维束期间,利用张力控制器来调控纤维束在滚轮与沾擦轮上的张力。利用卷取滚筒卷取沾浸有树脂的纤维束。

8.依据本发明的一实施例,利用滚轮传送纤维束前,上述的方法还包含对滚轮进行表面处理,以使每个滚轮的滚面的粗糙度从约0.2μm至约25μm。

9.依据本发明的一实施例,上述进行表面处理包含对滚轮进行表面电镀处理、热处理、热浸镀处理、热喷涂处理、氧化还原处理、涂装处理、或真空下镀层处理。

10.依据本发明的一实施例,上述进行表面电镀处理包含在每个滚轮的滚面上镀覆硬铬层。

11.依据本发明的一实施例,上述的滚轮的数量为2根至12根。

12.依据本发明的一实施例,上述的张力控制器设置在滚轮与沾擦轮之间。

13.根据本发明的上述目的,另提出一种预浸料的制造设备。此预浸料的制造设备包含卷取滚筒、数个滚轮、沾擦轮、以及张力控制器。卷取滚筒配置以卷取纤维束卷的纤维束。数个滚轮设于纤维束卷与卷取滚筒之间,且配置以传送与铺平纤维束。这些滚轮依序排列在纤维束卷与卷取滚筒之间且彼此分开。沾擦轮设于滚轮与卷取滚筒之间,且配置以传送来自滚轮的纤维束,借以将沾擦轮的轮面上的树脂沾浸至纤维束上。卷取滚筒卷取沾浸有树脂的纤维束。张力控制器设于滚轮与沾擦轮之间,且配置以调控纤维束在滚轮与沾擦轮上的张力。

14.依据本发明的一实施例,上述每个滚轮的滚面的粗糙度从约0.2μm至约25μm。

15.依据本发明的一实施例,上述的滚轮的数量为2根至12根。

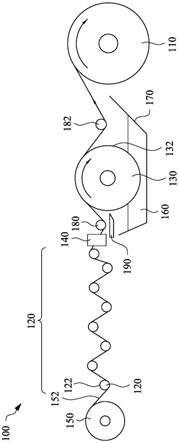

16.依据本发明的一实施例,上述的每个滚轮的滚面上覆盖有硬铬层。

附图说明

17.为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附图式的说明如下:

18.图1绘示依照本发明的一实施方式的一种预浸料的制造设备的装置示意图;以及

19.图2绘示依照本发明的一实施方式的一种预浸料的制造方法的流程图。

具体实施方式

20.请参照图1,其绘示依照本发明的一实施方式的一种预浸料的制造设备的装置示意图。预浸料的制造设备100可用以制作预浸布。在本实施方式中,预浸料的制造设备100主要可包含卷取滚筒110、数个滚轮120、沾擦轮130、以及张力控制器140。

21.卷取滚筒110可用以卷取纤维束卷150的纤维束152,其中纤维束卷150为纤维束152所卷绕而成。举例而言,卷取滚筒110可位于整个预浸料的制造设备100的最下游,而纤维束卷150则可设置在预浸料的制造设备100的最上游,位于下游的卷取滚筒110可卷取来自上游的纤维束152。

22.数个滚轮120设置在纤维束卷150与卷取滚筒110之间。在一些例子中,滚轮120的材料为工具钢或不锈钢,例如304不锈钢。这些滚轮120可沿着纤维束卷150朝卷取滚筒110的方向依序排列在纤维束卷150与卷取滚筒110之间,且这些滚轮120彼此分开。在一些例子中,这些滚轮120彼此分隔一段距离且上下交错排列,如图1所示。举例而言,这些滚轮120以固定间距依序排列。这些滚轮120中最上游的一个滚轮120邻近纤维束卷150。

23.滚轮120可用以传送来自纤维束卷150的纤维束152。纤维束152可蜿蜒地依序绕经这些滚轮120,并与这些滚轮120的滚面122的一部分贴合。举例而言,如图1所示,纤维束152先通过最上游的滚轮120的下方的滚面122,再通过下一个滚轮120的上方的滚面122,接着通过再下一个滚轮120的下方的滚面122,依此类推。由于这些滚轮120的滚面122的一部分与纤维束152贴合,因此这些滚轮120可将纤维束152铺平而扩大纤维束152的宽度。在一些例子中,滚轮120的数量为2根至12根。在一些较佳例子中,滚轮120的数量为5根至8根。利用数个滚轮120来传送纤维束152,可将纤维束152有效摊平,得到宽度较大且稳定的纤维束

152。

24.在一些例子中,滚轮120具有平整且平滑的滚面122,借此可确保经过滚轮120的纤维束152的宽度稳定,且可大幅降低纤维束152耳折情况,并可有效减少纤维束152的毛羽量。在一些例子中,利用滚轮120传送纤维束152之前,可先对滚轮120进行表面处理,以将每个滚轮120的滚面122的粗糙度减少至约0.2μm至约25μm。在一些较佳例子中,滚轮120的滚面122的粗糙度从约0.2μm至约6.3μm。在一些示范例子中,对滚轮120所进行的表面处理可包含对滚轮120进行表面电镀处理、热处理、热浸镀处理、热喷涂处理、氧化还原处理、涂装处理、或真空下镀层处理。举例而言,对滚轮120进行表面电镀处理时,可在每个滚轮120的滚面122上镀覆一层硬铬层,借此可降低滚轮120的滚面122的粗糙度。另外,对滚轮120进行热处理时,可提高滚轮120的硬度,借此可降低滚轮120的滚面122的粗糙度。

25.沾擦轮130设于滚轮120与卷取滚筒110之间,即最下游的滚轮120与卷取滚筒110之间。沾擦轮130可传送来自滚轮120的纤维束152。沾擦轮130的轮面132上沾附有树脂160。在一些例子中,预浸料的制造设备100可包含树脂供应装置,以供应树脂160给沾擦轮130的轮面132。在一些示范例子中,如图1所示,树脂供应装置可为承装有树脂160的槽体170。槽体170可设于沾擦轮130的下方,沾擦轮130的下部可浸在槽体170内的树脂160中。随着沾擦轮130的转动,可使沾擦轮130的轮面132沾取槽体170内的树脂160。纤维束152可绕经沾擦轮130,并贴合在沾擦轮130的轮面132的一部分上。举例而言,纤维束152可贴合沾擦轮130的上方轮面132,如图1所示。随着沾擦轮130对纤维束152的输送,沾擦轮130的轮面132上的树脂160可沾浸至纤维束152上。沾浸有树脂160的纤维束152随后可由卷取滚筒110卷取。

26.在一些例子中,沾浸纤维束152的树脂160为热固性树脂。举例而言,树脂160可为环氧树脂、乙烯基树脂、酚醛树脂、或不饱和聚酯树脂。此外,树脂160的粘度可例如为约200cps至约10000cps。在一些较佳例子中,树脂152的粘度为约1000cps至约3000cps。

27.在一些例子中,预浸料的制造设备100还可选择性地包含二调整滚轮180与182。此二调整滚轮180与182可分别设于沾擦轮130的上游与下游,其中调整滚轮180设于最下游的滚轮120与沾擦轮130之间,调整滚轮182则设于沾擦轮130与卷取滚筒110之间。调整滚轮180与182可调整纤维束152的行进路径,使得从滚轮120传送来的纤维束152可行经沾擦轮130的上方轮面132并与轮面132紧密贴合。举例而言,纤维束152可先行经调整滚轮180的下方,再朝上经过沾擦轮130的上方轮面132,接着行经调整滚轮182的下方。也就是说,分别位于沾擦轮130上下游二侧的调整滚轮180与182可调整纤维束152的路径,而将纤维束152压合在沾擦轮130的上方轮面132上。

28.如图1所示,预浸料的制造设备100还可选择性地包含刮除件190。刮除件190邻设于沾擦轮130的一侧,且可位于槽体170的上方。刮除件190可将沾擦轮130的轮面132上所沾附的过多树脂160刮下,使沾擦轮130的轮面132上的树脂160更均匀分布,进而提升纤维束152上的树脂含量的均匀性。

29.请继续参照图1,张力控制器140设于滚轮120与沾擦轮130之间,即最下游的滚轮120与沾擦轮130之间。在一些示范例子中,张力控制器140设于最下游的滚轮120与调整滚轮180之间。张力控制器140配置以调控纤维束152在滚轮120与沾擦轮130上的张力。因此,张力控制器140可稳定纤维束152在输送过程中的张力,可避免因卷取滚筒110的启动与停止而影响纤维束152的启动张力与失去张力的惯性作动。借此,可维持纤维束152与沾擦轮

130的轮面132之间的服贴程度,而达到纤维束152中单根纱线可充分含浸树脂160的效果。

30.请参照图2,其绘示依照本发明的一实施方式的一种预浸料的制造方法的流程图。本实施方式的预浸料的制造方法可利用图1的预浸料的制造设备100来进行。预浸料的制造设备100的各装置的架构与安排已详细说明于上,于此不再赘述。

31.制造预浸料时,可进行步骤200,以利用数个滚轮120来将纤维束卷150的纤维束152传送至沾擦轮130。由于纤维束152可蜿蜒地依序绕经这些滚轮120,并与这些滚轮120的滚面122的一部分贴合,因此这些滚轮120再传送纤维束152时,可将纤维束152铺平,而可扩展纤维束152的宽度。在一些例子中,利用滚轮120传送纤维束152前,还可对这些滚轮120进行表面处理,借以降低每个滚轮120的滚面122的粗糙度。经表面处理后,每个滚轮120的滚面122的粗糙度可例如从约0.2μm至约25μm,较佳可从约0.2μm至约6.3μm。在滚轮120的滚面122已经是平整光滑的例子中,可省略对滚轮120的表面处理。对滚轮120进行表面处理时可例如对这些滚轮进行表面电镀处理、热处理、热浸镀处理、热喷涂处理、氧化还原处理、涂装处理、或真空下镀层处理。举例而言,进行表面电镀处理时可在每个滚轮120的滚面122上镀覆硬铬层。

32.在滚轮120将纤维束152传送到沾擦轮130后,可进行步骤210,以利用沾擦轮130继续传送纤维束152。纤维束152贴合在沾擦轮130的轮面132的一部分上。由于沾擦轮130的轮面132上沾附有树脂160,且纤维束152贴合在部分的轮面132,因此随着沾擦轮130对纤维束152的输送,沾擦轮130的轮面132上的树脂160可沾浸至纤维束152上。在沾擦轮130传送纤维束152时,可选择性地利用刮除件190来将沾擦轮130的轮面132上所沾附的过多树脂160刮下,以提升沾擦轮130的轮面132上的树脂160的分布均匀性。

33.在一些示范例子中,如图1所示,在传送纤维束152的期间,可利用分别设于沾擦轮130的上游与下游的调整滚轮180与182来调整纤维束152的行进路径,借以使从滚轮120传送来的纤维束152可行经沾擦轮130的上方轮面132并与轮面132紧密贴合。

34.在滚轮120与沾擦轮130传送纤维束152的期间,可进行步骤220,以利用设置在滚轮120与沾擦轮130之间的张力控制器140来调控纤维束152在滚轮120与沾擦轮130上的张力。借此,可提升纤维束152在输送过程中的张力的稳定性,而可避免因卷取滚筒110的启动与停止而影响纤维束152的启动张力与失去张力的惯性作动。因此,纤维束152与沾擦轮130的轮面132之间可维持稳定的服贴度,使得纤维束152中单根纱线可充分含浸树脂160。

35.在输送纤维束152时,可进行步骤230,以利用卷取滚筒110来卷取从沾擦轮130传送来且沾浸有树脂130的纤维束152,而大致完成预浸料的制作。纤维束152的传送与卷取由纤维束152、滚轮120、沾擦轮130、与卷取滚筒110之间的作动的互相配合而达成。

36.以下参照本发明的预浸料的制造设备与方法来具体描述数个实施例。这些实施例中所使用的纤维束为碳纤维12k。

37.实施例1增设经表面处理过的滚轮来传送纤维束,其中滚轮可为2根至12根,例如5根至8根。在此实施例中,于例如图1的张力控制器140与调整滚轮180之间测量纤维束的宽度,并观察纤维束的耳折状况,结果列示于下表1中。其中,纤维束的宽度为每30秒量一次,20次测量结果的平均值;而耳折次数为纤维束在长度500公尺中出现的耳折次数。

38.表1

39.滚轮纤维束宽度(mm)耳折次数(次)

无7.913有10.44

40.由表1可知,利用滚轮辅助传送纤维束可将纤维束有效铺平,因此纤维束的宽度较没有滚轮传送的纤维束的宽度大。此外,利用滚轮传送的纤维束出现耳折的次数也明显少于没有利用滚轮传送的纤维束。

41.实施例2增设张力控制器,观察纤维束的毛羽量,并将观察结果列示于下表2中。其中,毛羽量为纤维束在长度500公尺中出现的毛羽量。

42.表2

43.张力控制器毛羽量(g)无0.5~1有几乎没有

44.由表2可知,增设张力控制器后,纤维束所受到的张力稳定,因此纤维束几乎没有毛羽量,其毛羽量明显较无张力控制器调整张力的纤维束少。

45.实施例3同时增设滚轮与张力控制器。在此实施例中,同样于例如图1的张力控制器140与调整滚轮180之间测量纤维束的宽度,并测量所制成的预浸料的树脂含量变异率,结果列示于下表3中。其中,纤维束的宽度为每30秒量一次,20次测量结果的平均值;而树脂含量变异率则是测量预浸料中20片小单元之间的树脂含量变异率,每一小单元为5cm*5cm。

46.表3

[0047][0048]

由表3可知,增设张力控制器后,可避免纤维束因起动及停止的惯性作动而导致张力过大或过小,再利用增设的滚轮来铺平纤维束,扩增纤维束展开的宽度,而使得纤维束与树脂的含浸状况更加良好,树脂含量变异率有效降低。

[0049]

由上述的实施方式可知,本发明的一优点就是因为本发明利用张力控制器来稳定纤维束的张力,使纤维束的张力避免因卷取滚筒的启动与停止而受到影响,进而可维持纤维束与沾擦轮之间的服贴程度,达到纤维束中单根纱线可充分含浸树脂的效果。此外,由于纤维束所受到的张力稳定,因此可减少纤维的毛羽量。

[0050]

本发明的另一优点就是因为本发明利用表面平整光滑的滚轮来传送纤维束,以铺平并加宽纤维束,因此不仅可大幅降低纤维束的耳折状况,稳定纤维束的宽度,还可提升纤维束与树脂的含浸效果,有效降低预浸布的树脂含量变异率。

[0051]

虽然本发明已以实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视后附的权利要求书所界定者为准。

[0052]

【符号说明】

[0053]

100:预浸料的制造设备

[0054]

110:卷取滚筒

[0055]

120:滚轮

[0056]

122:滚面

[0057]

130:沾擦轮

[0058]

132:轮面

[0059]

140:张力控制器

[0060]

150:纤维束卷

[0061]

152:纤维束

[0062]

160:树脂

[0063]

170:槽体

[0064]

180:调整滚轮

[0065]

182:调整滚轮

[0066]

190:刮除件

[0067]

200:步骤

[0068]

210:步骤

[0069]

220:步骤

[0070]

230:步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1