设有可控多方向滑动机构的模具的制作方法

1.本发明属于热塑性塑料成型模具领域,涉及设有可控多方向滑动机构的模具,主要应用于设置有多处脱模方向不同的倒扣的塑料产品的成型模具,尤其应用于模具腔数多切开模顺序需要控制的塑料产品的成型模具。

背景技术:

2.塑料制品是采用塑料为主要原料加工而成的生活、工业等用品的统称。塑料的发展方向可概括为两方面。一是提高性能,即以各种方法对现有品种进行改性,使其综合性能得到提高;二是发展功能,即发展具有光、电、磁等物理功能的高分子材料,使塑料能够具有光电效应、热电效应、压电效应等。塑料制品的应用领域逐渐扩大从而对于塑料制品的形状也是千变万化。对于有多处脱模方向不同的倒扣的塑料产品对于模具结构有特殊的要求,通常在模具中设置滑块结构和斜顶结构来实现,当多处倒扣位置设计比较集中时,常规的模具滑块结构和斜顶机构无法实现。

技术实现要素:

3.本发明的目的是提供设有可控多方向滑动机构的模具,依靠模具开模力、弹簧、滑块组合和控制柱组件的共同作用,实现模具开模顺序的稳定有序,同时实现多方向不同的倒扣的脱模,实现塑料产品的顺利成型。

4.本发明要解决的技术问题是提供设有可控多方向滑动机构的模具,解决了设置有多处脱模方向不同的倒扣的塑料产品的成型模具中存在的问题,尤其对于倒扣排布密集的塑料产品,使产品顺利脱模并达到技术要求和使用要求。

5.本发明的技术方案是:设有可控多方向滑动机构的模具其结构包括:定模底板1、流道板2、先抽板3、定模板4、动模板5、第一带肩螺栓6、第二带肩螺栓7、第六弹簧8、第三带肩螺栓9、第七弹簧10、定模镶块11、动模镶块12、第一滑块13、第一滑块座14、第一弹簧15、第一斜楔16、第一压板17、第一斜导柱18、反楔块19、球头顶丝20、第二滑块21、第二滑块座22、第二压板23、第二斜导柱24、导柱限位块25、第二斜楔26、第二弹簧27、球头顶杆28、第三弹簧29、弹簧限位块30、控制柱31、卡块32、卡块限位块33、第五弹簧34;其连接关系为,定模底板1与流道板2面接触由导柱导套连接,流道板2与先抽板3面接触由导柱导套连接,先抽板3与定模板4面接触由导柱导套连接,定模板4与动模板5面接触由导柱导套连接,第一带肩螺栓6与定模底板1间隙配合,第一带肩螺栓6与流道板2螺栓连接并锁紧固定,第二带肩螺栓7与定模底板1、流道板2、先抽板3和定模板4分别间隙配合,第二带肩螺栓7与定模板4螺栓连接并锁紧固定,第六弹簧8与先抽板3、定模板4和第二带肩螺栓7分别间隙配合,第三带肩螺栓9与流道板2面接触有螺纹锁紧固定,第三带肩螺栓9与先抽板3、定模板4和动模板5分别间隙配合;第七弹簧10与流道板2间隙配合,第七弹簧10与先抽板3面接触由螺栓锁紧固定,定模镶块11与定模板4面接触紧密配合由螺栓锁紧固定,动模镶块12与动模板5面接触紧密配合由螺栓锁紧固定,第一滑块13与第一滑块座14面接触紧密配合由螺栓锁紧固

定,第一滑块13与第二滑块21面接触滑动配合,第一弹簧15与第一滑块座14间隙配合,第一弹簧15与第二滑块21面接触,第一斜楔16与第一滑块座14面接触楔紧配合,第一斜楔16与先抽板3面接触紧密配合由螺栓锁紧固定,第一压板17与第一滑块座14面接触滑动配合由挂台限位,第一压板17与第二滑块21面接触紧密配合由螺栓锁紧固定,第一斜导柱18与第一斜楔16面接触紧密配合由挂台限位,第一斜导柱18与定模板4间隙配合,反楔块19与第二滑块21面接触紧密配合由螺栓锁紧固定,反楔块19与第一斜楔16面接触楔紧配合,球头顶丝20上设置有球头和螺纹柱,球头顶丝20上设置的螺纹柱与第二滑块21面接触紧密配合由螺纹固定,球头顶丝20上设置的球头与第一滑块座14点接触并限位,第二滑块21与第二滑块座22面接触挂台限位由螺栓锁紧固定,第二滑块21与动模镶块12面接触滑动配合,第二滑块座22与动模板5面接触滑动配合,第二压板23与动模板5面接触紧密配合由螺栓锁紧固定,第二滑块21和第二滑块座22作为一个整体与第二压板23面接触滑动配合,第二斜导柱24与定模板4面接触紧密配合由挂台限位,第二斜导柱24与第二滑块座22间隙配合,导柱限位块25与第二斜导柱24面接触并限位,导柱限位块25与定模板4间隙配合由螺栓锁紧固定,第二斜楔26与定模板4面接触紧密配合由螺栓锁紧固定,第二斜楔26与第二滑块座22面接触楔紧配合,第二弹簧27与第二滑块座22间隙配合,第二弹簧27与动模镶块12面接触,球头顶杆28与动模板5面接触滑动配合,球头顶杆28头部与第二滑块座22面接触,第三弹簧29与动模板5间隙配合,第三弹簧29与球头顶杆28面接触,第三弹簧29与弹簧限位块30面接触,弹簧限位块30与动模板5间隙配合由螺栓锁紧固定,控制柱31与先抽板3面接触紧密配合靠挂台限位由螺栓锁紧固定,控制柱31与定模板4间隙配合,控制柱31与第二滑块座22面接触滑动配合,卡块32与第二斜楔26面接触滑动配合,卡块32与控制柱31面接触滑动配合,卡块限位块33与卡块32面接触并对其限位,卡块限位块33与第二斜楔26面接触间隙配合由螺栓锁紧固定,第五弹簧34与卡块32间隙配合,第五弹簧34的顶面与卡块32面接触,第五弹簧34的底面与卡块限位块33面接触。

6.所述第一带肩螺栓6设置有挂台,定模底板1上设置有沉孔,合模状态下第一带肩螺栓6上设置的挂台底面与定模底板1上设置的沉孔底面设置有第一距离,所述第一距离等于开模时定模底板1和流道板2分离的距离;所述第二带肩螺栓7上设置有挂台,第二带肩螺栓7上设置的挂台底面与先抽板3之间设置有第二距离,所述第二距离等于开模时先抽板3和定模板4分离的距离;第三带肩螺栓9上设置有挂台,先抽板3上设置有沉孔,第三带肩螺栓9上设置的挂台底面与先抽板3上设置的沉孔底面设置有第三距离,所述第三距离等于开模时流道板2和先抽板3分离的距离。

7.所述第一滑块座14上设置有第一通槽和第二通槽,合模状态球头顶丝20上设置的球头与第二通槽面接触并对第一滑块座14限位,开模状态球头顶丝20上设置的球头与第一通槽面接触并对第一滑块座14限位;所述第二滑块座22上设置有第三通槽和第四通槽,合模状态球头顶杆28上设置的球头与第四通槽面接触并对第二滑块座22限位,开模状态球头顶杆28上设置的球头与第三通槽面接触并对第二滑块座22限位。

8.所述卡块32上设置有方形卡头、挂台和斜面,所述第二斜楔26上设置有方形沉孔、挂台沉孔和方形通孔,所述方形沉孔与卡块限位块33面接触通过螺栓锁紧固定,所述挂台沉孔底面与卡块32上设置的挂台顶面设置有第四距离,所述第四距离等于开模状态下卡块32弹出的距离,第二斜楔26上设置的方形通孔与卡块32面接触滑动配合,卡块32上设置的

斜面与第二滑块座22楔紧配合。

9.所述控制柱31上设置有挂台和阶梯面,所述挂台与先抽板3面接触并限位,开模过程中控制柱31限制第二滑块座22运动防止其滑动,当第一滑块座14完全开模脱离产品第一倒扣后,控制柱31与第二滑块座22分离,在第二弹簧27张力的作用下第二滑块座22运动并脱离产品第二倒扣,在第五弹簧34张力的作用下卡块32弹出;合模过程中,卡块32上设置的方形卡头与控制柱31上设置的阶梯面接触并限制第二滑块座22复位,第一滑块座14完全复位后,卡块32上设置的斜面与第二滑块座22上设置的斜面接触并推动卡块32复位,卡块32复位后控制柱31与第二滑块座22滑动配合,同时第二滑块座22复位。

10.所述第一斜楔16上设置有导柱孔、第一斜面和第二斜面,所述导柱孔与第一斜导柱18面接触紧密配合,合模状态下所述第一斜面与第一滑块座14面接触楔紧配合,合模过程中所述第一斜面对第一滑块座14施加推力并驱使复位,合模状态下所述第二斜面与反楔块19面接触楔紧配合,对第一斜楔16起到反楔紧限位作用。

11.设有可控多方向滑动机构的模具的工作原理为:利用成型机施加给模具的开模力以及第六弹簧8和第七弹簧10的张力,实现流道板2和先抽板3的分离,实现先抽板3和定模板4的分离,利用第一带肩螺栓6对于定模底板1和流道板2的开距进行限位,利用第三带肩螺栓9对于流道板2和先抽板3的开距进行限位,利用第二带肩螺栓7对于先抽板3和定模板4的开距进行限位,先抽板3和定模板4分离带动控制柱31和第一斜楔16沿开模方向做直线运动,第一斜楔16与第一滑块13的分离将第一斜楔16施加在第一滑块13上的楔紧力取消,在第一弹簧15张力和第一斜导柱18的作用下,第一滑块座14滑动并脱离产品第一倒扣,利用球头顶丝20与第一滑块座14上设置的第一通槽接触并限位,控制柱31沿模方向做直线运动并对第二滑块座22限位,防止第二滑块座22滑动,先抽板3和定模板4完全分离并限位后,控制柱31脱离第二滑块座22,在第二弹簧27张力和第二斜导柱24的作用下第二滑块座22滑动并脱离产品第二倒扣,利用球头顶杆28与第二滑块座22上设置的第三通槽接触并限位,合模过程过程中,利用成型机合模的动力实现第一斜导柱18对第一滑块座14的导向,第一斜楔16对第一滑块座14的推动实现第一滑块座14的复位,利用控制柱31对卡块32的限位实现第二滑块座22的延迟复位,利用卡块32上设置的斜面和第二滑块座22上设置的斜面的推力,实现卡块32复位,卡块32复位对控制柱31的限制取消,同时第二斜楔26对第二滑块座22的推力实现第二滑块座22的复位,控制柱31与第二滑块座22接触并滑动,实现控制柱31的复位。

12.本发明的有益效果是:本模具利用可控多方向滑动机构,开模过程中,不需要施加外力作用,依靠模具开模力和弹簧张力的驱动,促进第一滑块的先滑动,靠控制柱对于第二滑块进行止动,当产品第一倒扣脱模之后,第二滑块再滑动并实现第二倒扣的脱模,合模过程中,依靠模具合模力、控制柱和卡块的配合使用,实现第一滑块的先复位,第二滑块的后复位,解决了设置有多处脱模方向不同的倒扣的塑料产品的成型模具中存在的问题,节约了模具成本,简化了模具结构,保护了模具部件,保证模具开模工作平稳可靠,使产品顺利脱模并达到技术要求和使用要求,有效利用模具空间,提高了生产效率。

附图说明

13.以下结合附图,以实施例具体说明。

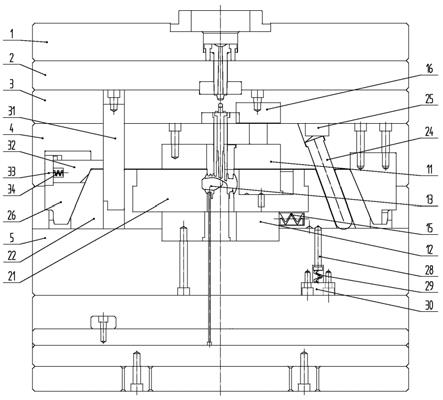

14.图1是设有可控多方向滑动机构的模具的组装示意图一。

15.图2是设有可控多方向滑动机构的模具的组装示意图二。

16.图3是设有可控多方向滑动机构的模具的组装示意图三。

17.图4是设有可控多方向滑动机构的模具的滑动机构示意图四。

18.图5是设有可控多方向滑动机构的模具的第一滑块组合体示意图五。

19.图6是设有可控多方向滑动机构的模具的第二滑块组合体示意图六。

20.图7是设有可控多方向滑动机构的模具的控制柱组件示意图七。

21.图中:1定模底板;2流道板;3先抽板;4定模板;5动模板;6第一带肩螺栓;7第二带肩螺栓;8第六弹簧;9第三带肩螺栓;10第七弹簧;11定模镶块;12动模镶块;13第一滑块;14第一滑块座;15第一弹簧;16第一斜楔;17第一压板;18第一斜导柱;19反楔块;20球头顶丝;21第二滑块;22第二滑块座;23第二压板;24第二斜导柱;25导柱限位块;26第二斜楔;27第二弹簧;28球头顶杆;29第三弹簧;30弹簧限位块;31控制柱;32卡块;33卡块限位块;34第五弹簧。

具体实施方式

22.下面结合技术文字和附图详细叙述发明的具体实施例。

23.本发明实施过程中应用于图1所示模具,控制柱31配装在先抽板3上加工好的型腔内,螺栓穿过控制柱31将其锁紧固定在先抽板3上,第一斜楔16配装在先抽板3上加工好的型腔内,螺栓穿过先抽板3将第一斜楔16锁紧固定在先抽板3上,第二斜导柱24配装在定模扳4加工好的斜孔内,导柱限位块25配装在定模扳4加工好的型腔内对第二斜导柱24进行限位,螺栓穿过导柱限位块25将其锁紧固定,第二斜楔26配装在定模板4加工好的型腔内,螺栓穿过第二斜楔26将其固定,定模镶块11配装在定模板4加工好的型腔内,螺栓穿过定模扳4将其锁紧固定,动模镶块12配装在动模板5加工好的型腔内,第二滑块21和第二滑块座22作为一个整体配装在动模板5加工好的型腔内,靠第二压板23限位,螺栓穿过第二压板23将其固定在动模板5上,球头顶杆28配装在动模板加工好的通孔内,第三弹簧29配装在动模板5加工好的沉孔内与球头顶杆28底面接触,弹簧限位块30配装在动模板5加工好的型腔内,螺栓穿过弹簧限位块30将其锁紧固定在动模板5上。

24.本发明实施过程中应用于图2和图3所示模具,模架及控制开模组件的安装过程为,第一导柱配装在定模底板1上,流道板2、先抽板3和定模板4分别配装和第一导柱配合的导套,第二导柱配装在动模板5上,定模扳4上配装有与第二导柱配合的导套,定模底板1与流道板2通过第一导柱连接,第一带肩螺栓6穿过定模底板1加工好的通孔配装在流道板2加工好的螺纹孔内并锁紧固定,第七弹簧10配装在流道板2加工好的沉孔内,螺栓穿过第七弹簧10并将其固定在流道板2上,第六弹簧8配装在先抽板3和定模板4之间加工好的弹簧沉孔内,第一导柱配装在先抽板3和定模板4的导柱孔内并将其连接滑动配合,第二带肩螺栓7穿过定模底板1、流道板2和第六弹簧8与定模扳4上的螺纹锁紧固定,第二导柱与定模板4上安装的导套配合,第三带肩螺栓9与穿过动模板5、定模扳4和先抽板3,与流道板2上加工好的螺纹锁紧固定。模具开模各板运动过程为,模具开模力与第六弹簧8和第七弹簧10张力的共同作用下,流道板2和先抽板3分离,定模底板1和流道板2分离,先抽板3和定模板4分离,当第一带肩螺栓6的挂台下表面与定模底板1沉孔底面接触时,定模底板1和流道板2停止相对

运动,当第二带肩螺栓7的挂台下表面与先抽板3面接触时,先抽板3和定模板4停止相对运动,当第三带肩螺栓9的挂台下表面与先抽板3上的沉孔底面接触时,流道板2和先抽板3停止相对运动。

25.本发明实施过程中应用于图4和图5所示第一滑块组合体中,第一滑块13配装在第一滑块座14加工好的型腔内,螺栓穿过第一滑块座14将第一滑块13锁紧固定,第一弹簧15配装在第一滑块座14加工好的沉孔内,球头顶丝20配装在动模板5加工好的丝孔内,反楔块19配装在动模板5加工好的型腔内,螺栓穿过反楔块19将其固定在动模板5上,第一斜导柱18配装在第一斜楔16加工好的斜孔内,斜楔16和第一斜导柱18配装在定模扳3加工好的型腔内由螺栓锁紧固定,第一滑块13、第一滑块座14和第一弹簧15作为一个整体配装在第二滑块21加工好的型腔内,第一压板17配装在第二滑块21加工好的型腔内并对第一滑块座14进行限位,合模时,第一斜导柱18与第一滑块座14加工好的斜孔间隙配合,斜楔16压紧在第一滑块座14的斜面上并限位。

26.本发明实施过程中应用于图4和图6所示第二滑块组合体中,第二滑块21配装在第二滑块座22加工好的型腔内,螺栓穿过第二滑块座22将第二滑块21锁紧固定,第二弹簧27配装在第二滑块座22加工好的弹簧沉孔内,第二滑块21、第二滑块座22和第二弹簧27作为一个整体配装在动模板4加工好的型腔内,第二压板23配装在第二滑块座22两侧对其限位,第二斜楔26配装在定模扳3加工好的型腔内,螺栓穿过定模扳3将第二斜楔26锁紧固定,合模状态下第二斜导柱24与第二滑块座22上加工好的斜导柱孔间隙配合,第二斜楔26对第二滑块座22进行限位。

27.本发明实施过程中应用于图4和图7所示控制柱组件中,卡块32配装在第二斜楔26加工好的型腔内,第五弹簧34配装在卡块32加工好的型腔内,卡块限位块33配装在第二斜楔26加工好的型腔内,螺栓穿过卡块限位块33将其固定于第二斜楔26,同时压紧第五弹簧34,卡块32和第二斜楔26作为一个整体配装在定模扳3中,合模状态下卡块32和控制柱31紧密配合。

28.本发明实施在生成过程中如下:成型机注射后开模过程中,成型机驱动定模部分和动模部分分离,在第一弹簧15的张力的作用下,第一斜楔16驱动第一滑块座14先滑动,靠控制柱31对于第二滑块座22施加阻力,促使第二滑块座22止动,当第一滑块座14完全脱离后,第二滑块座22再滑动并实现第二倒扣的脱模,合模过程中,依靠模具合模力,卡块32对控制柱31的配合使用,实现第一滑块座14的先复位,第二滑块22的后复位。

29.以上所述是本发明的优越实施方式,应当指出,对于本发明所属技术领域的技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1