一种模具内滑块间的定位结构的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种模具内滑块间的定位结构。

背景技术:

2.如附图1所示为光导件1’,整体呈条状透明状,其截面为圆形,包括光导主体,光导主体的下端头部侧壁设置有第一凸起11’、第二凸起12’和第三凸起13’,第二凸起12’与第三凸起13’相对称,由于光导件自身具有光学要求,光导件在模具中注塑成型时需要设计双边滑块,双边滑块上均开设有截面为弧形的凹槽,当双边滑块相互合模后,形成用于注塑光导件头部的圆孔,即可注塑形成光导件的头部。

3.在现有技术中,双边滑块在加工过程中会存在误差,装配时两者之间需形成有活动间隙,由于双边滑块在合模时容易产生偏差,导致成型后的光导件侧壁形成较粗的拼接线,从而会影响光学性能,使得光导件批量生产报废率较高。

技术实现要素:

4.本实用新型的目的是提供一种模具内滑块间的定位结构,采用在滑块上设置凸起和凹槽的方式,具有较好的定位效果,使得生产合格率较高。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种模具内滑块间的定位结构,包括有滑块和固定块,滑块包括有第一滑块和第二滑块,固定块包括有第一固定块和第二固定块,第一滑块滑动设置于第一固定块,第二滑块滑动设置于第二固定块,第一滑块上设置有第一成型块,第二滑块上设置有第二成型块,第一成型块与第二成型块相对设置;第一成型块开设有第一成型长槽,第二成型块开设有第二成型长槽,第一成型块设置有凸块,第二成型块设置有凹槽,当第一成型块与第二成型块合模时,第一成型长槽与第二成型长槽之间形成成型孔,凸块对应嵌入于凹槽中。

6.通过采用上述技术方案,将滑块通过固定块安装于模具的下模板上,注塑过程中,第一滑块带动第一成型块向第二成型块运动,第二滑块带动第二成型块向第一成型块运动,当两成型块合模时,凸块对应嵌入至凹槽中,使得第一成型长槽与第二成型长槽之间相对准,由于在凸块与凹槽的定位作用下,即可使得第一成型长槽与第二成型长槽之间的位置精确度较高,注塑过程中不易产生偏移而造成产品误差,使得成型后的光导件侧壁形成的拼接线较不明显,从而可提高生产合格率,光学性能较好。

7.本实用新型的进一步设置为:第一成型块上设置有两个凸块,第二成型块上对应开设有两个凹槽。

8.通过采用上述技术方案,通过两个凸块与两个凹槽对应地嵌入定位,即可使得第一成型块与第二成型块之间的定位更稳定。

9.本实用新型的进一步设置为:两个凸块呈斜对角设置于第一成型块上,两个凹槽对应地呈斜对角设置于第二成型块上。

10.本实用新型的进一步设置为:两个凸块分别设置于第一成型长槽的两侧。

11.通过采用上述技术方案,将凸块设置于第一成型长槽的两侧,可使得合模时两侧的作用力均衡性较高。

12.本实用新型的进一步设置为:第一固定块设置有第一斜导柱,第二固定块设置有第二斜导柱,第一滑块对应开设有第一斜导孔,第二滑块对应开设有第二斜导孔,第一斜导柱与第一斜导孔滑动配合,第二斜导柱与第二斜导孔滑动配合。

13.通过采用上述技术方案,注塑时,当第一成型块与第二成型块相互合模或开模过程中,第一成型块在第一斜导柱的导向作用下相对第一固定块滑移,第二成型块在第二斜导柱的导向作用下相对第二固定块滑移,滑移过程较平稳。

14.本实用新型的进一步设置为:滑块外壁开设有嵌入槽,嵌入槽内设置有耐磨块,耐磨块的外壁与固定块抵触配合。

15.通过采用上述技术方案,耐磨块的设置,在一定程度上可减小滑块相对固定块移动时的磨损。

16.本实用新型的进一步设置为:第一成型长槽的上部侧壁开设有第一成型槽。

17.通过采用上述技术方案,注塑过程中,第一成型槽内可成型第一凸起。

18.本实用新型的进一步设置为:第一成型长槽的下部侧壁两边开设有第二成型槽和第三成型槽,第二成型槽和第三成型槽对称设置;第二成型长槽的下部侧壁两边对应开设有第四成型槽和第五成型槽,第四成型槽与第二成型槽相对应,第五成型槽与第三成型槽相对应。

19.通过采用上述技术方案,当第一成型块和第二成型块合模后,第二成型槽与第四成型槽形成用于注塑第二凸起的槽口,第三成型槽与第五成型槽形成用于注塑第三凸起的槽口,由于第一成型块与第二成型块之间能够准确对准,使得第二凸起和第三凸起的成型效果更好。

20.综上所述,本实用新型具有以下有益效果:

21.1.采用在第一成型块和第二成型块对应设置凸块和凹槽,注塑过程中,当第一成型块和第二成型块合模时,即可使得第一成型长槽与第二成型长槽之间的位置精确度较高,注塑过程中不易产生偏移而造成产品误差,使得成型后的光导件侧壁形成的拼接线较不明显,从而可提高生产合格率,光学性能较好;

22.2.采用两块凸块呈斜对角分别设置于的方式,即可使得第一成型块与第二成型块之间的定位更稳定;

23.3.采用在滑块上设置耐磨块的方式,在一定程度上可减小滑块相对固定块移动时的磨损。

附图说明

24.图1是现有技术中光导件的结构关系示意图。

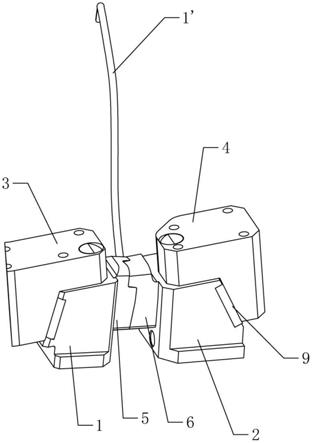

25.图2是实施例的整体结构关系示意图。

26.图3是实施例的爆炸图。

27.图4是实施例中第一滑块和第一成型块的结构关系示意图。

28.图5是实施例中第一成型块和第二成型块处于合模状态的结构关系示意图。

29.图中:1’、光导件;11’、第一凸起;12’、第二凸起;13’、第三凸起;1、第一滑块;11、

第一斜导孔;2、第二滑块;21、第二斜导孔;3、第一固定块;31、第一斜导柱;4、第二固定块;41、第二斜导柱;5、第一成型块;51、第一成型长槽;52、凸块;53、第一成型槽;54、第二成型槽;55、第三成型槽;6、第二成型块;61、第二成型长槽;62、凹槽;63、第四成型槽;64、第五成型槽;7、成型孔;8、嵌入槽;9、耐磨块。

具体实施方式

30.下面结合附图对本实用新型作进一步的说明。

31.一种模具内滑块间的定位结构,如图2

‑

5所示,包括有滑块和固定块,固定块固定于模具的下模板,滑块包括有第一滑块1和第二滑块2,固定块包括有第一固定块3和第二固定块4,第一滑块1滑动设置于第一固定块3,第二滑块2滑动设置于第二固定块4,第一滑块1上设置有第一成型块5,第二滑块2上设置有第二成型块6,第一成型块5与第二成型块6相对设置;第一成型块5开设有第一成型长槽51,第二成型块6开设有第二成型长槽61,当第一成型块5与第二成型块6合模时,第一成型长槽51与第二成型长槽61之间形成成型孔7。

32.如图2

‑

5所示,第一成型块5上设置有两块方形的凸块52,第二成型块6对应设置有两个凹槽62,凸块52对应嵌入于凹槽62中。两个凸块52呈斜对角设置于第一成型块5上,两个凹槽62对应地呈斜对角设置于第二成型块6上,且两个凸块52分别设置于第一成型长槽51的两侧。通过两个凸块52与两个凹槽62对应地嵌入定位,即可使得第一成型块5与第二成型块6之间的定位更稳定,将凸块52设置于第一成型长槽51的两侧,可使得合模时两侧的作用力均衡性较高。

33.如图2

‑

5所示,第一固定块3设置有第一斜导柱31,第二固定块4设置有第二斜导柱41,第一滑块1对应开设有第一斜导孔11,第二滑块2对应开设有第二斜导孔21,第一斜导柱31与第一斜导孔11滑动配合,第二斜导柱41与第二斜导孔21滑动配合。注塑时,当第一成型块5与第二成型块6相互合模或开模过程中,第一成型块5在第一斜导柱31的导向作用下相对第一固定块3滑移,第二成型块6在第二斜导柱41的导向作用下相对第二固定块4滑移,滑移过程较平稳。滑块外壁开设有嵌入槽8,嵌入槽8内设置有耐磨块9,耐磨块9的外壁与固定块抵触配合。耐磨块9的设置,在一定程度上可减小滑块相对固定块移动时的磨损。

34.如图2

‑

5所示,第一成型长槽51的上部侧壁开设有第一成型槽53,第一成型长槽51的下部侧壁两边开设有第二成型槽54和第三成型槽55,第二成型槽54和第三成型槽55对称设置;第二成型长槽61的下部侧壁两边对应开设有第四成型槽63和第五成型槽64,第四成型槽63与第二成型槽54相对应,第五成型槽64与第三成型槽55相对应。注塑过程中,当第一成型块5和第二成型块6合模后,第一成型槽53内可成型第一凸起11’,第二成型槽54与第四成型槽63形成用于注塑第二凸起12’的槽口,第三成型槽55与第五成型槽64形成用于注塑第三凸起13’的槽口,由于第一成型块5与第二成型块6之间能够准确对准,使得第二凸起12’和第三凸起13’的成型效果更好。

35.本实用新型的基本工作原理为:将滑块通过固定块安装于下模板上,注塑过程中,第一滑块1带动第一成型块5向第二成型块6运动,第二滑块2带动第二成型块6向第一成型块5运动,当两成型块合模时,凸块52对应嵌入至凹槽62中,使得第一成型长槽51与第二成型长槽61之间相对准,由于在凸块52与凹槽62的定位作用下,即可使得第一成型长槽51与第二成型长槽61之间的位置精确度较高,注塑过程中不易产生偏移而造成产品误差,使得

成型后的光导件1’侧壁形成的拼接线较不明显,从而可提高生产合格率,光学性能较好。

36.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1