一种再生胶精炼成型配套设备的制作方法

1.本实用新型涉及橡胶新材料制备技术领域,具体涉及一种再生胶精炼成型配套设备。

背景技术:

2.以橡胶制品中已硫化的边角废料或制品为原料,经过脱硫加工成能重新使用的橡胶称为再生橡胶,简称再生胶。再生胶生产过程包括粉碎、再生(脱硫)和精炼三个工序。目前,我国废橡胶利用主要分为三大块:轮胎翻新、胶粉生产、再生胶生产。其中,发展最快的是再生胶产业,其利用的废橡胶已达到总利用量的80%。再生胶在我国废橡胶利用领域脱颖而出,必然有其存在价值:一是再生胶和品质上都优胜其他的橡胶,一些普通橡胶制品可以单独使用再生胶生产,天然胶中掺用部分再生胶后能有效改善胶料的挤出和压延性能,而指标影响很小;二是与业内企业的努力和自律密不可分。通过近几年技术革新,再生胶生产工艺由原来的水油法、油法变成现在的高温动态法,废气实现了集中排放、处理、回收,基本实现了无污染、无公害化生产,生产技术达到国际先进水平,并且正向绿色环保方向迈进。

3.再生胶的生产都是采用炼胶机、精炼机和过滤机等组成一条生产线,需要经过多道工序,耗费大量的人力物力,生产成本高,且生产效率低下,这种生产方法自动化程度低,用工多,生产效率低,质量不稳定。因此,再生胶的精炼成型配套设备的提高极为需要。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中产品质量不稳定的缺陷,从而提供一种再生胶精炼成型配套设备。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种再生胶精炼成型配套设备,包括:

7.精炼装置,所述精炼装置包括八台精炼机,精炼机顺次摆放,末端精炼机一侧设有过滤成型装置,每台精炼机两端均设有切刀和防跳装置;

8.过滤成型装置,所述过滤成型装置包括一号过滤机和两台成型机,所述成型机包括依次设置的进料过滤仓、传送管和成型仓,所述成型仓还连接有增压设备;

9.输送切割装置,所述输送切割装置包括依次连接的冷却机和切割机,所述冷却机采用上下设置的三层冷却结构,所述切割机包括进料带、分切件、两个压辊和出料带,所述分切件设在进料带和出料带之间,所述压辊分别设在进料带和出料带上;

10.称重包装装置,所述称重包装装置包括依次连接的吸盘机、称重处、磁选机、覆膜机、机械手和堆垛架,所述磁选机上设有自动报警装置。

11.通过采用上述技术方案,再生胶的生产过程中,先将片状的胶料半成品进行精炼,让胶料中的杂质、硬物被挤压到片状胶料的两端,精炼机两端的切刀将这部分杂质去掉,裁切过程中防跳装置避免杂质迸溅影响后续工作,再通过过滤成型装置混合过滤后成型得到

规则的长条状的胶料,长条状的片状胶料再经过冷却机三层冷却,之后由分切件完成分切,形成规则的再生胶产品,最后进行称重包装工序,保证了再生胶生产过程和产品质量的稳定和自动化。

12.进一步的,所述精炼机包括底座、电机组、连接座和两两接触的辊筒,所述辊筒定位转动安装在底座内,所述电机组与连接座连接,所述电机组和连接座均设在底座一侧,所述切刀竖直设置在两辊筒之间,两辊筒间靠近底部处均设有防跳装置。

13.通过采用上述技术方案,经过两两接触的辊筒的剪切、挤压、薄通后形成胶片,且杂质聚集在胶片两端,在胶片移动过程中,两个切刀将胶片两端聚集的杂质切开,切开工程中,辊筒底部的防跳装置避免杂质飞溅,减少废料散落避免后续收集清理的不方便,有效提高精炼效率。

14.进一步的,所述防跳装置呈弯曲状,所述防跳装置最高处不超过辊筒的中心,所述防跳装置顶端固定有按压头。

15.通过采用上述技术方案,弯曲状防跳装置带有一定弹性,能够限制分切出的杂质的运动,防跳装置的最高处不超过辊筒中心,不影响辊筒运动,按压头实现对分切出杂质的固定。

16.进一步的,所述底座上固定有沿辊筒轴向设置的滑动杆,所述切刀包括安装座和设置在安装座上的刀片,所述安装座与滑动杆滑移连接,所述滑动杆上还设有固定件,所述固定件设在安装座两侧。

17.通过采用上述技术方案,切刀与滑动杆滑移设置,便于调节分切距离,从而达到对精炼效果的控制,稳定精炼的质量。

18.进一步的,所述传送管设置有两条,所述传送管内部为螺旋结构,所述进料过滤仓远离成型仓的一侧设有输送带。

19.通过采用上述技术方案,进料过滤仓过滤非金属固体异物,传送管采用螺旋结构便于传送胶料。

20.进一步的,所述冷却机包括从下至上设置的水冷架、冷却架和风冷架,再生胶自下至上呈s型依次绕过水冷架、冷却架和风冷架送到进料带处,所述冷却架两侧均设有导辊。

21.通过采用上述技术方案,冷却机三层冷却结构分别采用水冷、自然冷却和风冷三种方式,下层采用循环水箱进行水冷,实现对再生胶的快速降温,中间层采用自然冷却,能够先自然蒸发一些再生胶表面的水分,减轻顶层风冷的冷却压力,上层采用冷却风箱进行风冷,不仅加快对再生胶的冷却,同时风干再生胶表面,避免再生胶表面水分较多影响切割和包装。上述结构简单,采用三种不同的冷却方式快速实现再生胶的冷却,不仅保证冷却效果好,而且成本低,同时在冷却机长度一定的情况下冷却行程增加,从而减小冷却机的占地面积。

22.进一步的,所述分切件包括下压件和分切刀,所述下压件竖直设在进料带和出料带的中间上方,所述分切刀在水平面内运动且运动方向与输送方向垂直。

23.通过采用上述技术方案,该分切件的运动过程均采用plc控制,自动化程度高,同时能够实现再生胶的规范化自动切割,统一分切规格,有效降低人工劳动强度,也便于后续操作。

24.进一步的,所述吸盘机设在出料带斜上方,所述称重处采用人工称重,所述磁选机

上的自动报警装置采用声光报警。

25.通过采用上述技术方案,各及其间有序配合生产,实现再生胶的连续加工,减少了人工操作,提高生产效率,而且不易受到外界杂质的干扰,磁选机采用声光报警,能够及时提醒工作人员进行操作,在噪声大或光线不足时也不影响工作人员接收报警信号。

26.综上所述,本实用新型技术方案,具有如下优点:

27.1.本实用新型提供的再生胶精炼成型配套设备,多台精炼机实现大量不同品种的再生胶精炼,切刀和防跳装置的配合能够减少杂质飞溅影响分切好的再生胶,从而有效提高精炼效果和产品质量。

28.2.本实用新型提供的再生胶精炼成型配套设备,采用三层冷却结构的冷却剂,在保证冷却效果的同时有效减少冷却机整体长度和占地面积。

29.3.本实用新型提供的再生胶精炼成型配套设备,声光报警装置能够及时检测提醒工作人员进行操作,保证再生胶的质量和生产过程的安全性。

附图说明

30.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

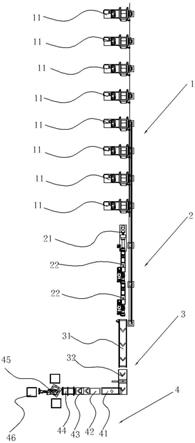

31.图1为本实用新型的一种实施方式中提供的一种再生胶精炼成型配套设备的整体结构示意图;

32.图2为本实用新型的一种实施方式中提供的精炼机的局部结构图;

33.图3为本实用新型的一种实施方式中提供的防跳装置和切刀的局部结构图;

34.图4为本实用新型一种实施方式中提供的成型机的局部结构示意图;

35.图5为本实用新型一种实施方式中提供的输送切割装置的局部结构示意图。

36.附图标记说明:

37.1、精炼装置;11、精炼机;12、底座;121、滑动杆;122、固定件;13、电机组;14、连接座;15、辊筒;16、切刀;161、安装座;162、刀片;17、防跳装置;171、按压头;2、过滤成型装置;21、一号过滤机;22、成型机;221、进料过滤仓;222、传送管;223、成型仓;224、增压设备;3、输送切割装置;31、冷却机;311、水冷架;312、冷却架;3121、导辊;313、风冷架;32、切割机;321、进料带;322、分切件;3221、下压件;3222、分切刀;323、压辊;324、出料带;4、称重包装装置;41、吸盘机;42、称重处;43、磁选机;44、覆膜机;45、机械手;46、堆垛架。

具体实施方式

38.以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

39.一种再生胶精炼成型配套设备,如图1所示,包括顺次连接的精炼装置1、过滤成型装置2、输送切割装置3和称重包装装置4,精炼装置1包括顺次摆放的八台精炼机11,末端精炼机11一侧设有过滤成型装置2,过滤成型装置2包括一号过滤机21和两台成型机22,输送切割装置3包括依次连接的冷却机31和切割机32,输送切割装置3与称重包装装置4垂直设

置,称重包装装置4包括依次连接的吸盘机41、称重处42、磁选机43、覆膜机44、机械手45和堆垛架46,磁选机43上设有自动报警装置,再生胶的生产过程中,先将片状的胶料半成品进行精炼,让胶料中的杂质、硬物被挤压到片状胶料的两端,精炼机11将这部分杂质去掉,再通过过滤成型装置2混合过滤后成型得到规则的长条状的胶料,长条状的片状胶料再经过冷却机31冷却,之后由分切件322完成分切,形成规则的再生胶产品,最后进行人工称重、磁选、覆膜包装工序,再由机械手45抓取包装完成的再生胶进行堆垛操作后通过运输堆垛架46进行成品运输,保证了再生胶生产过程和产品质量的稳定和自动化。

40.如图2所示,精炼机11包括底座12、电机组13、连接座14和两两接触的辊筒15,辊筒15定位转动安装在底座12内,电机组13与连接座14连接,电机组13和连接座14均设在底座12的一侧,切刀16竖直设置在两辊筒15之间,经过两两接触的辊筒15的剪切、挤压、薄通后形成胶片,且杂质聚集在胶片两端,在胶片移动过程中,两个切刀16将胶片两端聚集的杂质切开,切开过程中,辊筒15底部的防跳装置17避免杂质飞溅,减少废料散落避免后续收集清理的不方便,有效提高精炼效率。

41.如图2和图3所示,每台精炼机11两端均设有切刀16且精炼机11上还设有防跳装置17,防跳装置17呈弯曲状,防跳装置17最高处不超过辊筒15的中心,防跳装置17顶端均固定有弧状按压头171,弯曲状防跳装置17带有一定弹性,能够限制分切出的杂质的运动,防跳装置17的最高处不超过辊筒15中心,不影响辊筒15运动,按压头171实现对分切出杂质的固定,避免杂质随辊筒15运动过大。

42.底座12上固定有沿辊筒15轴向设置的滑动杆121,切刀16滑移设在滑动杆121上,切刀16包括安装座161和设置在安装座161上的刀片162,可拆卸的刀片162便于进行刀片162的更换,有利于后续的维护,安装座161与滑动杆121滑移连接,滑动杆121上还设有固定件122,固定件122设在安装座161两侧,切刀16与滑动杆121滑移设置,便于调节分切距离,从而达到对精炼效果的控制,稳定精炼的质量,固定件122固定切刀16的位置,保证在去除杂质过程中切刀16的稳定。

43.如图1和图4所示,成型机22包括依次设置的进料过滤仓221、传送管222和成型仓223,成型仓223一侧还连接有增压设备224,传送管222设置有两条,传送管222内部为螺旋结构,进料过滤仓221远离成型仓223的一侧还设有输送带,通过一号过滤机21和进料过滤仓221混合过滤非金属固体异物,提升过滤效果,传送管222采用螺旋结构便于传送胶料。

44.如图5所示,冷却机31包括从下至上设置的水冷架311、冷却架312和风冷架313,再生胶自下至上呈s型依次绕过水冷架311、冷却架312和风冷架313传送到进料带321处,冷却架312的左右两侧均设有导辊3121,冷却机31三层冷却结构分别采用水冷、自然冷却和风冷三种方式,下层采用循环水箱进行水冷,实现对再生胶的快速降温,中间层采用自然冷却,能够先自然蒸发一些再生胶表面的水分,减轻顶层风冷的冷却压力,上层采用冷却风箱进行风冷,不仅加快对再生胶的冷却,同时风干再生胶表面,避免再生胶表面水分较多影响切割和包装。上述结构简单,采用三种不同的冷却方式快速实现再生胶的冷却,不仅保证冷却效果好,而且成本低,同时在冷却机31长度一定的情况下冷却行程增加,从而减小冷却机31的占地面积。

45.经过冷却的再生胶输送至切割机32进行切割成片的操作,切割机32包括进料带321、分切件322、两个压辊323和出料带324,分切件322设在进料带321和出料带324之间,压

辊323一前一后分别设在进料带321和出料带324上,分切件322包括下压件3221和分切刀3222,下压件3221竖直设在进料带321和出料带324的中间上方,分切刀3222在水平面内运动且运动方向与输送方向垂直,先通过下压件3221下压固定再生胶,再通过分切刀3222进行切割操作,该分切件322的运动过程均采用plc控制,自动化程度高,同时能够实现再生胶的规范化自动切割,统一分切规格,有效降低人工劳动强度,也便于后续操作。

46.本再生胶精炼成型配套设备的工作原理和使用方法:半成品再生胶进入精炼机11进行精炼,切刀16去除胶料中的杂质,防跳装置17避免杂质迸溅,影响精炼效果,再将精炼过的胶料送入过滤成型装置2,通过一号过滤机21和成型机22的混合过滤得到长条状胶料,胶料经过冷却机31进行三层冷却,之后由分切件322完成分切,形成规则的片状再生胶产品,最后进行人工称重、磁选、覆膜包装工序,再由机械手45抓取包装完成的再生胶进行堆垛操作后运输堆垛架46进行成品运输,实现再生胶生产过程的自动化。

47.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1