制鞋用成型材料混炼装置的制作方法

1.本实用新型涉及一种混炼装置,特别是涉及一种制鞋用成型材料混炼装置。

背景技术:

2.目前,现有的制鞋用成型材料以聚氨酯(pu)为主,并由相异的第一基础原料及第二基础原料混炼制成,所以,现有的制鞋用成型材料混炼装置通常会设置两个分别供所述第一基础原料及所述第二基础原料通入的进料口,以混炼制得出所述现有的制鞋用成型材料,并搭配后续加工制程,以制备出成型鞋底。

3.然而,现有的制鞋用成型材料混炼装置仅能通入两种相异的基础原料,一般而言,所述两种基础原料分别为多元醇(polyol)及异氰酸酯(isocyanate),若所述制鞋用成型材料仅以上述两种基础原料进行混炼成型,其混炼成型后的现有的鞋底重量会非常重,但目前市面上较偏好轻盈且便携性佳的鞋底,现有的鞋底便容易因其重量问题难以符合消费者的期待,而若改动上述两种基础原料的形式,由于现有的制鞋用成型材料混炼装置仅应用于上述两种基础原料,便难以继续适配改动后的的基础原料。

技术实现要素:

4.本实用新型的目的是在提供一种克服背景技术所述缺点的制鞋用成型材料混炼装置。

5.本实用新型所述的制鞋用成型材料混炼装置,应用于第一混炼材料、第二混炼材料及多个弹性填充体,以混炼制得成型材料,所述制鞋用成型材料混炼装置包含基座,其特征在于:所述制鞋用成型材料混炼装置还包含旁通管、次螺旋杆及主螺旋杆,所述基座包括上壳体,及对合于所述上壳体且与所述上壳体共同界定出容槽的下壳体,所述上壳体具有供所述第一混炼材料置入且连通所述容槽的第一进料口,及供所述第二混炼材料置入且连通所述容槽的第二进料口,所述下壳体具有连通所述容槽的第三进料口,及连通所述容槽且供所述成型材料排出的排料口;所述旁通管设置于所述第三进料口,以供所述弹性填充体经由所述旁通管置入至所述容槽;所述次螺旋杆以第一轴线为轴转动且设置于所述旁通管内,以将所述弹性填充体搅拌入所述容槽;所述主螺旋杆以横交于所述第一轴线的第二轴线为轴转动且设置于所述容槽,并将所述次螺旋杆搅拌入的所述弹性填充体与所述第一混炼材料及所述第二混炼材料经相互配合搅拌,制得所述成型材料。

6.本实用新型所述的制鞋用成型材料混炼装置,还包含连接于所述主螺旋杆的安装连杆,所述安装连杆与所述主螺旋杆可共同转动且设置于所述容槽,所述容槽具有位于所述安装连杆与所述下壳体间并连通所述第一进料口及所述第二进料口的反应区,所述反应区可供所述第一混炼材料及所述第二混炼材料进行反应。

7.本实用新型所述的制鞋用成型材料混炼装置,所述安装连杆包括连接于所述主螺旋杆顶部的连杆本体,及多个设置于所述连杆本体表面并相邻于所述反应区的凸块。

8.本实用新型所述的制鞋用成型材料混炼装置,所述连杆本体沿所述第二轴线延伸

且具有顶段部、连接所述顶段部下方的连接部,及连接所述连接部下方的底段部,所述顶段部及所述底段部垂直于所述第二轴线的外轮廓皆大于所述连接部垂直于所述第二轴线的外轮廓,所述凸块设置于所述连接部表面,并由所述连接部、所述凸块及所述下壳体共同界定出所述反应区,所述容槽还具有由所述顶段部与所述下壳体共同界定并环绕所述顶段部且连通所述反应区的上环缝,及由所述底段部与所述下壳体共同界定并环绕所述底段部且连通所述反应区的下环缝。

9.本实用新型所述的制鞋用成型材料混炼装置,所述连杆本体还具有自所述底段部向下延伸的螺接部,所述主螺旋杆顶部具有对应供所述螺接部螺接的螺槽。

10.本实用新型所述的制鞋用成型材料混炼装置,所述基座还包括设置于所述下壳体且相邻于所述反应区的散热模块。

11.本实用新型所述的制鞋用成型材料混炼装置,所述散热模块具有贴合于所述下壳体的散热壳体,所述散热壳体具有用于通入冷却用水的引流口、用于排出所述冷却用水的导流口,及连通所述引流口及所述导流口且供所述冷却用水通过的冷却空间。

12.本实用新型所述的制鞋用成型材料混炼装置,还包含安装于所述次螺旋杆的传动座,及连接于所述传动座的驱动马达,所述传动座具有传动座外壳,及设置于传动座外壳内且连接于所述驱动马达与所述次螺旋杆间的传动杆,所述传动杆经由所述驱动马达带动而连带转动,而所述次螺旋杆经所述传动杆带动而连带转动。

13.本实用新型所述的制鞋用成型材料混炼装置,还包含连接所述旁通管与所述传动座并供所述次螺旋杆穿入的固定座,及连接所述固定座且用于倒入所述弹性填充体的漏斗,所述固定座包括界定出置放空间的座体,所述座体具有连通所述置放空间与所述漏斗的入料口,及连通所述置放空间及所述旁通管相反于所述第三进料口的一侧的出料口。

14.本实用新型的有益效果在于:通过分别将所述主螺旋杆及所述次螺旋杆设置于所述容槽及所述旁通管内,所述次螺旋杆得以将所述弹性填充体搅拌入所述容槽,并由所述主螺旋杆将所述弹性填充体与置入所述容槽的所述第一混炼材料及所述第二混炼材料相互配合搅拌,以制得含有所述第一混炼材料、所述第二混炼材料及所述弹性填充体的所述成型材料。

附图说明

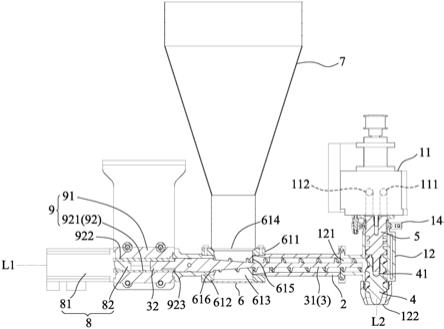

15.图1是本实用新型制鞋用成型材料混炼装置的一个实施例的一个立体组合图;

16.图2是所述实施例的一个立体分解图;

17.图3是所述实施例的一个基座的一个立体分解图;

18.图4是所述实施例的所述基座的一个俯视图;

19.图5是所述实施例的一个剖视图;

20.图6是图5的一个局部放大示意图;

21.图7是所述实施例的一个主螺旋杆及一个安装连杆的一个立体分解图。

具体实施方式

22.下面结合附图及实施例对本实用新型进行详细说明。

23.参阅图1、2,本实用新型制鞋用成型材料混炼装置的一个实施例,应用于混炼一种

第一混炼材料(图未示)、一种第二混炼材料(图未示)及多个弹性填充体(图未示)以制得一种成型材料(图未示),并适用于进行混炼加工成型一种重量较为轻盈的鞋底(图未示)。

24.所述实施例包含一个基座1、一个安装于所述基座1侧表面的旁通管2、一个设置于所述旁通管2内的次螺旋杆3、一个设置于所述基座1内的主螺旋杆4、一个连接于所述主螺旋杆4上方的安装连杆5、一个连接于所述旁通管2相反于所述基座1一侧的固定座6、一个连接于所述固定座6上方且用于倒入所述弹性填充体的漏斗7、一个驱动马达8,及一个连接于所述固定座6及所述驱动马达8间的传动座9。

25.参阅图3、4,所述基座1包括一个上壳体11、一个朝上对合所述上壳体11且与所述上壳体11共同界定出一个容槽15的下壳体12、一个设置于所述下壳体12的散热模块13,及一个设置于所述上壳体11与所述下壳体12间以固定所述上壳体11及所述下壳体12的环状固定件14(参图2),所述上壳体11具有一供所述第一混炼材料置入且连通所述容槽15的第一进料口111,及一供所述第二混炼材料置入且连通所述容槽15的第二进料口112。所述下壳体12具有一个侧向连通所述容槽15的第三进料口121,及一个朝上连通所述容槽15且供所述成型材料排出的排料口122,所述散热模块13具有一个贴合于所述下壳体12的散热壳体131,所述散热壳体131具有一个用于通入冷却用水的引流口133、一个用于排出所述冷却用水的导流口134,及一个连通所述引流口133及所述导流口134且供所述冷却用水通过的冷却空间132,值得一提的是,在本实施例中,所述散热壳体131环绕并贴合于所述下壳体12且与所述下壳体12为一体成型制成,但在其他变化例中,所述散热壳体131也可通过螺接、枢接等方式安装于所述下壳体12,而不以此为限。

26.参阅图5、6、7,所述旁通管2相邻所述基座1的一侧安装于所述第三进料口121,而所述旁通管2远离所述基座1的一侧连接于所述固定座6。

27.所述次螺旋杆3具有一个以一个第一轴线l1为轴能转动且设置于所述旁通管2内的次螺杆本体31,及一个自所述次螺杆本体31延伸并安装于所述传动座9的次螺杆延伸部32。

28.所述主螺旋杆4以一个横交于所述第一轴线l1的第二轴线l2为轴能转动且设置于所述容槽15,且所述主螺旋杆4顶部具有一个对应供安装连杆5螺接的螺槽41,以使所述安装连杆5与所述主螺旋杆4可共同转动且设置于所述容槽15。在本实施例中,所述安装连杆5及所述主螺旋杆4可经由一个伺服马达(图未示)带动而连带转动,但不以此为限,此处运用伺服马达作为动力,为本领域技术人员可扩充推知细节,不予赘述。

29.所述安装连杆5包括一个连接于所述主螺旋杆4顶部的连杆本体51,及多个设置于所述连杆本体51表面的凸块52。所述连杆本体51沿所述第二轴线l2延伸且具有一个顶段部511、一个连接所述顶段部511下方的连接部512、一个连接所述连接部512下方的底段部513,及一个自所述底段部513向下延伸的螺接部514,所述顶段部511及所述底段部513垂直于所述第二轴线l2所界定出的外轮廓皆大于所述连接部512垂直于所述第二轴线l2所界定出的外轮廓,所述凸块52设置于所述连接部512表面,所述螺接部514用于螺接锁入所述主螺旋杆4的螺槽41。

30.所述容槽15具有一个位于所述安装连杆5与所述下壳体12间且连通所述第一进料口111及所述第二进料口112的反应区151、一个环绕所述顶段部511且连通所述反应区151的上环缝152,及一个环绕所述底段部513且连通所述反应区151的下环缝153。更精确地说,

所述反应区151由所述连接部512、所述凸块52及所述下壳体12共同界定而成,并供所述第一混炼材料及所述第二混炼材料进行反应,所述上环缝152由所述顶段部511与所述下壳体12共同界定而成,所述下环缝153由所述底段部513与所述下壳体12共同界定。值得一提的是,所述顶段部511及所述底段部513的侧表面皆具有螺纹,并与所述下壳体12界定出相对应的所述上环缝152及所述下环缝153。值得一提的是,由于所述安装连杆5所搅拌的所述第一混炼材料及所述第二混炼材料呈液态,而所述主螺旋杆4所搅拌的所述弹性填充体、所述第一混炼材料及所述第二混炼材料的混合物呈浓稠状,所以,所述主螺旋杆4的螺纹间距及螺纹厚度被设计成分别大于所述安装连杆5的顶段部511及底段部513侧表面的螺纹间距及螺纹厚度。

31.所述固定座6包括一个座体61,所述座体61具有一个上盖611、一个朝上对合于所述上盖611的下盖612、一个开设于所述上盖611且朝上连通所述漏斗7的入料口614、一个由所述上盖611的侧表面及所述下盖612的侧表面共同界定的出料口615,及一个相反于所述出料口615的开口616,所述座体61的上盖611与下盖612共同界定出一个置放空间613,且所述置放空间613连通所述入料口614及所述出料口615,且所述出料口615邻近设置于所述旁通管2相反于所述第三进料口121的一侧,所述开口616可供所述次螺旋杆3穿设,所述次螺旋杆3得以安装于所述传动座9。

32.所述驱动马达8具有一个可将电能转换成动力的马达本体81,及一个自所述马达本体81延伸且可经由所述马达本体81驱动而转动的马达延伸部82。本实施例中,所述驱动马达8为本领域技术人员可扩充推知细节,或可轻易以现有手段替换,不予赘述。

33.所述传动座9具有一个传动座外壳91,及一个设置于传动座外壳91内且连接于所述驱动马达8与所述次螺旋杆3间的传动杆92,所述传动杆92具有一个杆体921,所述杆体921具有一个相邻于所述驱动马达8且对应供所述马达延伸部82接合的马达套合部922,及一个相邻于所述次螺旋杆3且对应供所述次螺杆延伸部32接合的次螺杆套合部923,当所述驱动马达8启动后,所述马达延伸部82开始转动,所述传动杆92的马达套合部922便经由所述马达延伸部82带动而连带转动,使得相连接于所述马达套合部922的所述次螺杆套合部923带动所述次螺杆延伸部32转动,以带动所述次螺旋杆3转动。

34.参阅图5、6,为明确揭示本实用新型的技术内容,以下会针对所述实施例的操作流程进行说明,所述实施例适用于混炼所述第一混炼材料、所述第二混炼材料及所述弹性填充体,实务上,所述第一混炼材料及所述第二混炼材料分别选用多元醇(polyol)及异氰酸酯(isocyanate),且所述第一混炼材料及所述第二混炼材料与水的比重约为0.8~0.9,而所述弹性填充体通常由多元醇(polyol)及异氰酸酯(isocyanate)加工制成,但也可采用性质相似的酯类化合物或醚类化合物加工制成,所述弹性填充体与水的比重约为0.1~0.2,且所述弹性填充体为颗粒状,每一个最大粒径通常介于3~9毫米间,但不以此为限,所述弹性填充体的加工方式为本领域技术人员可扩充推知细节,不予赘述。

35.首先,所述第一混炼材料会经由所述第一进料口111置入所述容槽15,并经由所述上环缝152流入所述反应区151,而所述第二混炼材料则会经由所述第二进料口112置入所述容槽15,并经由所述上环缝152流入所述反应区151。

36.此时,所述第一混炼材料及所述第二混炼材料会于所述反应区151内进行化学反应,并因上述化学反应产生热能。此时,可通过将所述冷却用水持续自所述引流口133通入

至所述散热壳体131所界定出的所述冷却空间132,并待所述冷却用水水温上升后,再由所述导流口134排出所述冷却用水,以散逸因上述化学反应所产生的热能。

37.另一方面,所述弹性填充体经由所述漏斗7通入所述固定座6的置放空间613,再经由所述出料口615通入所述旁通管2,最后再经由所述次螺旋杆3转动搅拌所述弹性填充体使其自所述旁通管2通入至所述基座1的容槽15。

38.最后,所述主螺旋杆4将所述次螺旋杆3所搅拌入的所述弹性填充体与所述第一混炼材料及所述第二混炼材料经相互配合搅拌,借以混炼制得所述成型材料,而应用所述成型材料进行混炼加工成型的鞋底,其重量会较为轻盈,以符合消费者的期待。

39.综上所述,本实用新型制鞋用成型材料混炼装置通过分别将所述主螺旋杆4及所述次螺旋杆3设置于所述容槽15及所述旁通管2内,所述次螺旋杆3得以将所述弹性填充体搅拌入所述容槽15,并通过所述主螺旋杆4将所述弹性填充体与置入所述容槽15的所述第一混炼材料及所述第二混炼材料相互配合搅拌,再搭配设置于所述下壳体12的散热模块13散逸热能,以制得含有所述第一混炼材料、所述第二混炼材料及所述弹性填充体的所述成型材料,因此,确实能达成本实用新型之目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1